1.本发明涉及铁路扣件系统维护领域,尤其涉及一种铁路扣件系统维护作业装置和螺栓拆解机构。

背景技术:

2.铁路扣件系统的作用是将钢轨固定在轨枕上,保持轨距和阻止钢轨相对于轨枕的纵横向移动,从而保证到了两钢轨之间的距离一致性和高度上的一致性,为火车在钢轨上高速运行提供了基础。

3.如图1和图2所示,常见的扣件系统主要由弹性垫板30’、高度垫板40’、轨距挡板50’、轨枕螺栓60’、弹条70’、绝缘垫片80’等组成,用于将钢轨20’固定在轨枕10’上。由于列车在钢轨20’上长时间高频率的高速运行,对钢轨和扣件系统产生很大的振动和磨损,导致钢轨的平行度和高度发生变化,因此需要对铁路扣件系统进行定期检测和更换维护。

4.目前,铁路扣件系统的维护更换的方法和流程大致有:轨面测量、人工标记、人工布料、扣件拆卸、螺栓涂油、人工换料、扣件紧固、轨面复测等工序,基本上各个环节都是人工操作。

5.对目前铁路扣件系统的人工维护更换方式有以下缺陷:

6.首先,人工操作效率较低,容易出现错换漏换的轨枕,一次维护合格率低,需要多次复测纠正,换下来的旧物料容易丢在轨道上,对列车运行产生巨大安全隐患。

7.其次,维护工作只能在列车窗口期进行,基本都在夜间进行维修操作,夜间作业对操作工人的安全和铁路运营的管理都是一个很大挑战。

技术实现要素:

8.本发明的目的在于提供一种铁路扣件系统维护作业装置,以实现轨枕螺栓自动拆解、弹条绝缘块抓取暂存、轨距挡板更换、高度垫板抓取更换,螺栓弹条绝缘块复位,规避扣件系统人工维护过程中的弊端。

9.本发明的目的还在于提供一种用于铁路扣件系统维护作业的螺栓拆解机构,以实现轨枕螺栓自动拆解、弹条绝缘块抓取暂存。

10.为此,本发明一方面提出了一种铁路扣件系统维护作业装置,包括悬架、滑座、作业转盘、伺服提升机构、伺服旋转机构、螺栓拆解机构、轨距挡板抓取机构、高度垫板抓取机构,所述滑座沿竖直方向可滑移地设置在悬架上并且由伺服提升机构驱动,所述作业转盘在竖直平面内可转动地设置在滑座上并且由伺服转动机构,所述作业转盘的外周设有多个连接座,所述螺栓拆解机构、高度垫板抓取机构、轨距挡板抓取机构各自连接至一个所述连接座上,并且在伺服旋转机构和伺服提升机构的驱动下到达作业位置,所述螺栓拆解机构用于两个轨枕螺栓、弹条、绝缘块的拆解和暂存,所述轨距挡板抓取机构用于抓取钢轨两侧的轨距挡板,所述高度垫板抓取机构用于将钢轨下面的高度垫板夹取抽出。

11.根据本发明的另一方面,提供了一种用于铁路扣件系统维护作业的螺栓拆解机

构,用于两个轨枕螺栓、弹条、绝缘块的拆解和暂存,包括弹簧底座、两套轨枕螺栓自动旋拧装置、以及两套组合夹紧装置,所述枕轨螺栓自动旋拧装置与弹簧底座分离布置、用于拧紧/拧松螺栓,所述组合夹紧装置设置在弹簧底座上,用于弹条和绝缘块二者共同夹持。

12.本发明针对当前扣件系统维护的作业流程,设置了一套多工位伺服旋转自动作业装置,旨在解决轨枕螺栓自动拆解、弹条绝缘块抓取暂存、轨距挡板更换、高度调整板抓取更换,螺栓弹条绝缘块复位。本发明通过上述具有升降功能的伺服旋转机构,将扣件系统的维护工序集成于一体,实现了螺栓拆解、轨距挡板更换、高度调整板的更换自动化作业,并且可与废料回收和新料投入自动对接,有效规避了扣件系统人工维护过程中的弊端。

13.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

14.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

15.图1是现有铁路扣件系统的结构示意图;

16.图2是现有铁路扣件系统的结构爆炸分解示意图;

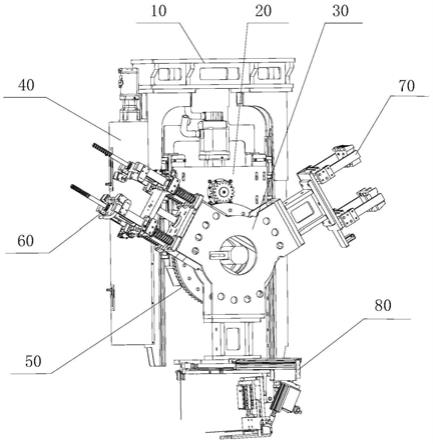

17.图3是根据本发明的铁路扣件系统维护作业装置的立体结构示意图;

18.图4是根据本发明的铁路扣件系统维护作业装置用于枕轨螺栓自动拆卸作业的示意图;

19.图5是根据本发明的铁路扣件系统维护作业装置用于轨距挡板抓取更换作业的示意图;

20.图6是根据本发明的铁路扣件系统维护作业装置用于高度垫板抓取更换作业的示意图;

21.图7是根据本发明的铁路扣件系统维护作业装置的螺栓拆卸机构的立体结构示意图;

22.图8是根据本发明的铁路扣件系统维护作业装置的轨距挡板抓取机构的立体结构示意图;

23.图9是根据本发明的铁路扣件系统维护作业装置的高度垫板抓取机构的立体结构示意图;

24.图10是根据本发明的高度垫板抓取机构的正视图;

25.图11是根据本发明的高度垫板抓取机构的右视图;

26.图12是根据本发明的高度垫板抓取机构的动作状态一示意图;

27.图13是根据本发明的高度垫板抓取机构的动作状态二示意图;

28.图14是根据本发明的高度垫板抓取机构的动作状态三示意图;以及

29.图15是根据本发明的高度垫板抓取机构的动作状态四示意图。

具体实施方式

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

31.如图3所示,本发明的铁路扣件系统维护作业装置主要由悬架10、滑座20、作业转盘30、伺服提升机构40、伺服旋转机构50、螺栓拆解机构60、轨距挡板抓取机构70、高度垫板抓取机构80组成。

32.本作业装置实际安装于轨道工程车上,一节作业车厢布置若干套该维护作业装置,每套维护作业装置单次负责一根轨枕的扣件更换任务。该轨道工程车具有自动提起轨道的作用,代替了千斤顶的功能。

33.悬架10整体呈门型,滑座20置于门型悬架10中,滑座20的两侧各自通过滑轨滑块运动副与悬架10配合,伺服提升机构40设置在悬架10上,用于沿竖直方向驱动滑座20多位置移动。

34.作业转盘30在竖直平面内可转动地设置在滑座20上,作业转盘30包括转盘本体和围绕转盘本体呈120

°

周向等距布置的三个连接座31、32和33,伺服旋转机构设置在滑座上,用于驱动作业转盘转动。

35.三个连接座分别安装螺栓拆解机构、高度垫板抓取机构、轨距挡板抓取机构。

36.图4所示螺栓拆解机构用于两个轨枕螺栓、弹条、绝缘块的拆解和暂存。图5所示轨距挡板抓取机构用于抓取钢轨两侧的轨距挡板,并且在作业转盘的提升和旋转复合动作下将抓取的轨距挡板抛送至废料回收装置、以及抓取新轨距挡板。图6所示高度垫板抓取机构用于将钢轨下面的高度垫板夹取抽出。

37.如图7所示,该螺栓拆解机构包括弹簧底座61、两套轨枕螺栓自动旋拧装置62、以及两套组合夹紧装置63。

38.枕轨螺栓自动旋拧装置62用于拧紧/拧松螺栓,与弹簧底座61分离布置,包括在旋拧螺栓过程中能够弹性回缩的旋拧轴621和用于驱动旋拧轴的驱动装置622,例如专用旋拧马达。

39.组合夹紧装置63设置在弹簧底座61上,用于弹条和绝缘块二者的夹紧。组合夹紧装置包括位于弹条两侧的第一夹块组件、第二夹块组件、以及横向夹紧气缸635。

40.夹块组件包括l型支撑块631、夹紧气缸632、由夹紧气缸632驱动的上夹块633、固定连接至l型支撑块631上的绝缘块铲座634。

41.两夹块组件在横向夹紧气缸635的作用下在弹条的两侧对弹条和绝缘块进行夹持。具体夹持动作如下:滑座下行,绝缘块铲座634抵压在绝缘块外侧的钢轨上,旋拧轴621套插在螺栓的头部,旋拧轴621转动,拧松螺栓,在此过程中弹条张力减小,在弹条留用一定张力的情况下,两个夹块组件在横向夹紧气缸的作用下作夹紧运动,绝缘块铲座634将绝缘块铲起,上夹块在气缸作用下下行,上下夹块夹紧弹条,同时弹条对绝缘块仍有张力,如此绝缘块在绝缘块铲座中免脱落。

42.继续拧松螺栓,在螺栓完全旋拧退出后,螺栓在旋拧轴弹力回复作用下抵紧在弹条上。如此本螺栓拆解机构能够保证螺栓、弹条、绝缘块拆解后的相对位置不变,并且能够在机构上缓存,保证其他作业工序完成后再复位。

43.自动维护作业过程中轨枕螺栓、弹条、绝缘垫块无需更换,拆解完成其他作业后再恢复安装。

44.轨枕螺栓弹条等拆解完成后,伺服升降机构将作业转盘提到最高位。作业转盘逆时针旋转120

°

,轨距挡板抓取机构正对轨枕,滑座下行。

45.如图8所示,轨距挡板抓取机构70包括高度补偿座73、两个轨距挡板抓取执行器71和72,轨距挡板抓取执行器选用气动夹爪,也可使用电动夹爪代替。

46.高度补偿座73安装至作业转盘30的连接座32上,两个轨距挡板抓取执行器71和72安装在高度补偿座73的底端。

47.两个轨距挡板抓取执行器71和72将钢轨两侧的轨距挡板抓取后再由伺服提升机构将该抓取机构提到高位,作业转盘逆时针旋转120

°

,此时两个轨距挡板抓取执行器松开,将旧轨距挡板抛至废料回收装置,并抓取新的轨距挡板,该新的轨距挡板可由机械手或人工上料,供轨距挡板抓取机构抓取。

48.结合参照图9至图11,高度垫板抓取机构80包括安装基板81、水平滑移座82、夹爪摆座83、水平执行器84、摆动执行器85、下夹爪86、上夹爪87、夹紧执行器88、下降高度检测传感器89、搜索传感器91。

49.安装基板81支撑整个机构,为其他零件安装提供基础,顶端固定连接至作业转盘的一个连接座。

50.水平滑移座82支撑在安装基板81上,能够相对安装基板81水平滑移。水平执行器84驱动水平滑移座82水平运动,在抓取高度垫板过程中,提供水平驱动力,实现在一定范围内夹爪水平移动夹取工件。

51.水平滑移座82上固定连接有向下竖直延伸的连接臂一821和连接臂二822,连接臂二822布置在水平滑移座82的尾部。

52.夹爪摆座83的背面中部具有铰耳一831,其与连接臂一821直接铰接,夹爪摆座83的背面下部具有铰耳二832,摆动执行器85一端与连接臂二822枢接,另一端与铰耳二832铰接。

53.摆动执行器85在伸缩动作时驱动夹爪摆座摆动,模拟人工拿走工件动作。

54.下夹爪86固定不可移动,夹爪张合靠上夹爪87移动实现。上夹爪87安装在滑动导轨上,该滑动导轨固定在夹爪摆座83上,夹紧执行器88驱动上夹爪87上下移动,与下夹爪一起实现张合、夹紧松开工件。

55.下降高度检测传感器89固定设置在安装基板81的左端,检测整个机构下行高度,实现机构高度方向的精准定位。

56.搜索传感器91共两件,分布在轨枕两侧,用于搜索钢轨的下表面。搜索传感器91通过u型护板92与上夹爪87固定在一起,可以同步运动,以保证上夹爪移到合适位置,避免夹取过程中夹爪碰撞到钢轨。

57.结合参照图12至图15,高度垫板自动抓取动作如下:

58.1、高度垫块抓取机构80在伺服升降机构驱动下降到合适位置,下降高度检测传感器89实时检测机构下降的高度,到位后夹紧驱动器开始动作,驱动搜索传感器91上下搜索钢轨下表面,此时钢轨已由轨道工程车自动提起。

59.2、搜索动作完成后,水平执行器84开始动作驱动水平滑移座向左进给,进而带动夹爪同步运动,此时高度垫板处在上下夹爪之间,夹紧执行器88驱动上夹爪下行将工件夹紧。

60.3、伺服升降机构驱动高度垫块抓取机构上行一定距离,使高度调整板脱离弹性垫板,摆动执行器85动作,使夹爪摆座83摆动,将高度垫板旋转一定角度,从而将其取出。

61.上述高度垫板抓取机构可与包含机械手的废料回收和新料投入系统自动对接,实现新的高度垫板的替换。

62.人工更换高度调整板,操作效率较低,容易出现错换的高度调整板,一次维护合格率低;操作高度低,严重违背人机工程。本发明使用高度垫板抓取机构代替人工抓取动作,规避了违背人机工程的一系列的动作,减轻了人力,大幅提高了换取高度垫板的效率,减小了人工换板过程中的错误率。

63.上述所有旧料抓取完成后,伺服回转机构再逐步逆向动作,分别将新高度垫板、新轨距挡板、螺栓弹条绝缘垫块复位。

64.本发明通过上述具有升降功能的伺服旋转机构,将扣件系统的维护工序集成于一体,实现了螺栓拆解、轨距挡板更换、高度垫板的更换自动化作业,并且可与废料回收和新料投入自动对接,有效规避了扣件系统人工维护过程中的弊端。

65.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。