1.本发明涉及道路施工技术领域,尤其涉及用于道路上面层的隔热型超薄磨耗层。

背景技术:

2.路面是指用筑路材料铺在路基顶面,供车辆直接在其表面行驶的一层或多层的道路结构层,路面不但要承受车轮荷载的作用,而且要受到自然环境因素的影响,由于行车荷载和大气因素对路面的影响作用,一般随深度而逐渐减弱,因而路面通常是多层结构,将品质好的材料铺设在应力较大的上层,品质较差的材料铺设在应力较小的下层,从而形成了路基之上采用不同规格和要求的材料,以及相应路面结构形。

3.现有沥青路面的铺设使用性能较差,不能解决渗水、打滑和强度弱等问题。

技术实现要素:

4.本发明的目的是为了解决现有沥青路面的铺设使用性能较差,不能解决渗水、打滑和强度弱等问题的缺点,而提出的用于道路上面层的隔热型超薄磨耗层。

5.为了实现上述目的,本发明采用了如下技术方案:

6.用于道路上面层的隔热型超薄磨耗层,包括地基层,所述地基层的表面磨刨有毛面层,毛面层的表面铺设有沥青层,沥青层的表面铺设有隔热磨耗层,隔热磨耗层的表面铺设有防水抗滑层,沥青层、隔热磨耗层和防水抗滑层均为多种原料混合而成,其中;

7.沥青层包括以下重量百分比成分:沥青60-70%、沥青乳化剂2-5%、稳定剂0.1-1%、高温增强剂10-15%、石油树脂3-6%、软化油3-5%、矿物粉5-8%以及其余的玄武岩纤维;

8.隔热磨耗层包括以下重量百分比成分:矿料30-35%、沥青块20-25%、岩陶粒10-15%、增塑剂3-5%、抗氧剂3-5%、防腐剂3-5%、改性剂1-2%、稳定剂1-2%、乳化剂2-4%以及其余的聚氧化乙烯;

9.防水抗滑层包括以下重量百分比成分:聚氨酯25-30%、水40-50%、粘合剂3-5%、防水剂2-4%、催化剂1-2%以及其余的矿粉。

10.优选的,所述沥青层3的制备方式包括以下步骤:

11.s1:首先将矿物进行粉碎,然后筛选,再进行高温除湿;

12.s2:将沥青粉碎成小颗粒,然后预热备用;

13.s3:将沥青、沥青乳化剂、稳定剂、高温增强剂、石油树脂、软化油、矿物粉、玄武岩纤维加入混合器中进行混合,得到沥青层原料。

14.优选的,所述使用粉碎机对矿物进行粉碎,使用30-40目筛网进行筛选,使用300-350℃高温对矿粉进行除湿,除湿时间为60-90min,使用粉碎机对沥青进行粉碎,使用10-20目筛网进行筛选,使用30-40℃温度预热备用,设置混合器搅拌速度300-500r/min,混合温度35-45℃,混合30-40min。

15.优选的,所述隔热磨耗层的制备方式包括以下步骤:

16.a1:首先将矿料、沥青块和岩陶粒进行粉碎,然后筛选;

17.a2:将矿料和岩陶粒进行高温除湿;

18.a3:将矿料、沥青、岩陶粒、增塑剂、抗氧剂、防腐剂、改性剂、稳定剂、乳化剂和聚氧化乙烯加入混合器中进行混合,得到隔热磨耗层4的原料备用。

19.优选的,所述使用粉碎机对矿料、沥青和岩陶粒进行粉碎,使用30-40目筛网进行筛选,使用300-350℃高温对矿料和岩陶粒进行除湿,除湿时间为60-90min,设置混合器搅拌速度320-400r/min,混合温度45-55℃,混合30-40min。

20.优选的,所述防水抗滑层的制备方式包括以下步骤:

21.b1:首先将矿粉进行筛选;

22.b2:按照配比进行称重;

23.b3:将聚氨酯、水、粘合剂、防水剂、催化剂和矿粉加入混合器中进行混合,得到防水抗滑层原料溶剂备用。

24.优选的,所述使用100-150目筛网对矿粉进行筛选收集,设置混合器搅拌速度200-300r/min,混合温度55-65℃,混合35-40min。

25.优选的,所述沥青层、隔热磨耗层和防水抗滑层的具体铺设方式包括以下步骤:

26.d1:首先使用压路机在地基层表面进行碾压,将底基层压实;

27.d2:利用卡槽机在地基层的表面开设毛面层,卡槽的深度为1-1.5cm;

28.d3:将沥青层原料导入铺路机内,进行沥青层的铺设,静置冷却;

29.d4:将隔热磨耗层原料导入铺路机内,沥青层的表面铺设隔热磨耗层,静置冷却,并对表面覆盖保护;

30.d5:将防水抗滑层原料导入喷洒机内,在沥青层的表面喷涂铺设防水抗滑层,静置冷却定型即可。

31.优选的,所述沥青层的厚度为2-2.5cm,隔热磨耗层的厚度为1-1.5cm,防水抗滑层的厚度为0.5-1cm。

32.优选的,所述完成铺设后进行检测,具体检测包括:硬度检测、抗滑度检测、防水性检测、耐磨性能检测。

33.优选的,所述矿物粉的粒径为1-3mm、矿料的粒径为2-3mm、岩陶粒的粒径为2-4mm,聚氨酯的拉伸模量为0.6mpa,抗压强度为1mpa,石油树脂的拉伸模量为0.4mpa,抗压强度为0.7mpa。

34.与现有技术相比,本发明的优点在于:

35.本方案通过在沥青层中添加沥青乳化剂、矿物粉、高温增强剂以及玄武岩纤维,矿物粉和玄武岩纤维具有高强韧性,可以提高沥青的乳化状态,增加沥青的强度;

36.通过在隔热磨耗层中添加矿料、增塑剂、抗氧剂、防腐剂,矿料、增塑剂具有耐磨性能,可以全面提高隔热磨耗层的性能;

37.通过在防水抗滑层中添加聚氨酯、防水剂和矿粉,聚氨酯、防水剂具有防水性能,可以提高防水层的防水和防滑效果,

38.本发明通过将沥青层、隔热磨耗层和防水抗滑层逐步铺设可以提高路面整体的防水、防滑和强度等性能。

附图说明

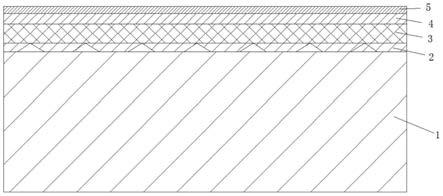

39.图1为本发明提出的用于道路上面层的隔热型超薄磨耗层的结构示意图。

40.图中:1、地基层;2、毛面层;3、沥青层;4、隔热磨耗层;5、防水抗滑层。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

42.实施例一

43.参照图1,用于道路上面层的隔热型超薄磨耗层,包括地基层1,地基层1的表面磨刨有毛面层2,毛面层2的表面铺设有沥青层3,沥青层3的表面铺设有隔热磨耗层4,隔热磨耗层4的表面铺设有防水抗滑层5,沥青层3、隔热磨耗层4和防水抗滑层5均为多种原料混合而成,其中;

44.沥青层3包括以下重量百分比成分:沥青60%、沥青乳化剂2%、稳定剂0.1%、高温增强剂10%、石油树脂3%、软化油3%、矿物粉5%以及其余的玄武岩纤维;

45.隔热磨耗层4包括以下重量百分比成分:矿料35%、沥青块25%、岩陶粒15%、增塑剂5%、抗氧剂5%、防腐剂5%、改性剂2%、稳定剂2%、乳化剂4%以及其余的聚氧化乙烯;

46.防水抗滑层5包括以下重量百分比成分:聚氨酯30%、水50%、粘合剂5%、防水剂4%、催化剂2%以及其余的矿粉。

47.本实施例中,沥青层3的制备方式包括以下步骤:

48.s1:首先将矿物进行粉碎,然后筛选,再进行高温除湿;

49.s2:将沥青粉碎成小颗粒,然后预热备用;

50.s3:将沥青、沥青乳化剂、稳定剂、高温增强剂、石油树脂、软化油、矿物粉、玄武岩纤维加入混合器中进行混合,得到沥青层原料。

51.本实施例中,使用粉碎机对矿物进行粉碎,使用30目筛网进行筛选,使用300℃高温对矿粉进行除湿,除湿时间为60min,使用粉碎机对沥青进行粉碎,使用10目筛网进行筛选,使用30℃温度预热备用,设置混合器搅拌速度300r/min,混合温度35℃,混合30min。

52.本实施例中,隔热磨耗层4的制备方式包括以下步骤:

53.a1:首先将矿料、沥青块和岩陶粒进行粉碎,然后筛选;

54.a2:将矿料和岩陶粒进行高温除湿;

55.a3:将矿料、沥青、岩陶粒、增塑剂、抗氧剂、防腐剂、改性剂、稳定剂、乳化剂和聚氧化乙烯加入混合器中进行混合,得到隔热磨耗层4的原料备用。

56.本实施例中,使用粉碎机对矿料、沥青和岩陶粒进行粉碎,使用-40目筛网进行筛选,使用350℃高温对矿料和岩陶粒进行除湿,除湿时间为90min,设置混合器搅拌速度400r/min,混合温度55℃,混合40min。

57.本实施例中,防水抗滑层5的制备方式包括以下步骤:

58.b1:首先将矿粉进行筛选;

59.b2:按照配比进行称重;

60.b3:将聚氨酯、水、粘合剂、防水剂、催化剂和矿粉加入混合器中进行混合,得到防水抗滑层原料溶剂备用。

61.本实施例中,使用100目筛网对矿粉进行筛选收集,设置混合器搅拌速度200r/min,混合温度55℃,混合35min。

62.本实施例中,沥青层3、隔热磨耗层4和防水抗滑层5的具体铺设方式包括以下步骤:

63.d1:首先使用压路机在地基层1表面进行碾压,将底基层1压实;

64.d2:利用卡槽机在地基层1的表面开设毛面层2,卡槽的深度为1cm;

65.d3:将沥青层3原料导入铺路机内,进行沥青层3的铺设,静置冷却;

66.d4:将隔热磨耗层4原料导入铺路机内,沥青层3的表面铺设隔热磨耗层4,静置冷却,并对表面覆盖保护;

67.d5:将防水抗滑层5原料导入喷洒机内,在沥青层3的表面喷涂铺设防水抗滑层5,静置冷却定型即可。

68.本实施例中,沥青层3的厚度为2cm,隔热磨耗层4的厚度为1.5cm,防水抗滑层5的厚度为0.5cm。

69.本实施例中,矿物粉的粒径为1mm、矿料的粒径为2mm、岩陶粒的粒径为2mm,聚氨酯的拉伸模量为0.6mpa,抗压强度为1mpa,石油树脂的拉伸模量为0.4mpa,抗压强度为0.7mpa。

70.实施例二

71.参照图1,用于道路上面层的隔热型超薄磨耗层,包括地基层1,地基层1的表面磨刨有毛面层2,毛面层2的表面铺设有沥青层3,沥青层3的表面铺设有隔热磨耗层4,隔热磨耗层4的表面铺设有防水抗滑层5,沥青层3、隔热磨耗层4和防水抗滑层5均为多种原料混合而成,其中;

72.沥青层3包括以下重量百分比成分:沥青60%、沥青乳化剂5%、稳定剂1%、高温增强剂15%、石油树脂6%、软化油5%、矿物粉5%以及其余的玄武岩纤维;

73.隔热磨耗层4包括以下重量百分比成分:矿料30%、沥青块20%、岩陶粒10%、增塑剂3%、抗氧剂3%、防腐剂3%、改性剂1%、稳定剂1%、乳化剂2%以及其余的聚氧化乙烯;

74.防水抗滑层5包括以下重量百分比成分:聚氨酯30%、水50%、粘合剂5%、防水剂4%、催化剂2%以及其余的矿粉。

75.本实施例中,沥青层3的制备方式包括以下步骤:

76.s1:首先将矿物进行粉碎,然后筛选,再进行高温除湿;

77.s2:将沥青粉碎成小颗粒,然后预热备用;

78.s3:将沥青、沥青乳化剂、稳定剂、高温增强剂、石油树脂、软化油、矿物粉、玄武岩纤维加入混合器中进行混合,得到沥青层原料。

79.本实施例中,使用粉碎机对矿物进行粉碎,使用40目筛网进行筛选,使用350℃高温对矿粉进行除湿,除湿时间为90min,使用粉碎机对沥青进行粉碎,使用20目筛网进行筛选,使用40℃温度预热备用,设置混合器搅拌速度500r/min,混合温度45℃,混合40min。

80.本实施例中,隔热磨耗层4的制备方式包括以下步骤:

81.a1:首先将矿料、沥青块和岩陶粒进行粉碎,然后筛选;

82.a2:将矿料和岩陶粒进行高温除湿;

83.a3:将矿料、沥青、岩陶粒、增塑剂、抗氧剂、防腐剂、改性剂、稳定剂、乳化剂和聚氧

化乙烯加入混合器中进行混合,得到隔热磨耗层4的原料备用。

84.本实施例中,使用粉碎机对矿料、沥青和岩陶粒进行粉碎,使用30目筛网进行筛选,使用300℃高温对矿料和岩陶粒进行除湿,除湿时间为60min,设置混合器搅拌速度320r/min,混合温度45℃,混合30min。

85.本实施例中,防水抗滑层5的制备方式包括以下步骤:

86.b1:首先将矿粉进行筛选;

87.b2:按照配比进行称重;

88.b3:将聚氨酯、水、粘合剂、防水剂、催化剂和矿粉加入混合器中进行混合,得到防水抗滑层原料溶剂备用。

89.本实施例中,使用100目筛网对矿粉进行筛选收集,设置混合器搅拌速度200r/min,混合温度55℃,混合35min。

90.本实施例中,沥青层3、隔热磨耗层4和防水抗滑层5的具体铺设方式包括以下步骤:

91.d1:首先使用压路机在地基层1表面进行碾压,将底基层1压实;

92.d2:利用卡槽机在地基层1的表面开设毛面层2,卡槽的深度为1.5cm;

93.d3:将沥青层3原料导入铺路机内,进行沥青层3的铺设,静置冷却;

94.d4:将隔热磨耗层4原料导入铺路机内,沥青层3的表面铺设隔热磨耗层4,静置冷却,并对表面覆盖保护;

95.d5:将防水抗滑层5原料导入喷洒机内,在沥青层3的表面喷涂铺设防水抗滑层5,静置冷却定型即可。

96.本实施例中,沥青层3的厚度为2.5cm,隔热磨耗层4的厚度为1cm,防水抗滑层5的厚度为0.8cm。

97.本实施例中,矿物粉的粒径为2mm、矿料的粒径为3mm、岩陶粒的粒径为3mm,聚氨酯的拉伸模量为0.6mpa,抗压强度为1mpa,石油树脂的拉伸模量为0.4mpa,抗压强度为0.7mpa。

98.实施例三

99.参照图1,用于道路上面层的隔热型超薄磨耗层,包括地基层1,地基层1的表面磨刨有毛面层2,毛面层2的表面铺设有沥青层3,沥青层3的表面铺设有隔热磨耗层4,隔热磨耗层4的表面铺设有防水抗滑层5,沥青层3、隔热磨耗层4和防水抗滑层5均为多种原料混合而成,其中;

100.沥青层3包括以下重量百分比成分:沥青70%、沥青乳化剂5%、稳定剂1%、高温增强剂6%、石油树脂5%、软化油4%、矿物粉6%以及其余的玄武岩纤维;

101.隔热磨耗层4包括以下重量百分比成分:矿料32%、沥青块22%、岩陶粒12%、增塑剂4%、抗氧剂4%、防腐剂4%、改性剂2%、稳定剂1%、乳化剂3%以及其余的聚氧化乙烯;

102.防水抗滑层5包括以下重量百分比成分:聚氨酯28%、水45%、粘合剂4%、防水剂3%、催化剂1%以及其余的矿粉。

103.本实施例中,沥青层3的制备方式包括以下步骤:

104.s1:首先将矿物进行粉碎,然后筛选,再进行高温除湿;

105.s2:将沥青粉碎成小颗粒,然后预热备用;

106.s3:将沥青、沥青乳化剂、稳定剂、高温增强剂、石油树脂、软化油、矿物粉、玄武岩纤维加入混合器中进行混合,得到沥青层原料。

107.本实施例中,使用粉碎机对矿物进行粉碎,使用30目筛网进行筛选,使用320℃高温对矿粉进行除湿,除湿时间为80min,使用粉碎机对沥青进行粉碎,使用10目筛网进行筛选,使用35℃温度预热备用,设置混合器搅拌速度320r/min,混合温度40℃,混合35min。

108.本实施例中,隔热磨耗层4的制备方式包括以下步骤:

109.a1:首先将矿料、沥青块和岩陶粒进行粉碎,然后筛选;

110.a2:将矿料和岩陶粒进行高温除湿;

111.a3:将矿料、沥青、岩陶粒、增塑剂、抗氧剂、防腐剂、改性剂、稳定剂、乳化剂和聚氧化乙烯加入混合器中进行混合,得到隔热磨耗层4的原料备用。

112.本实施例中,使用粉碎机对矿料、沥青和岩陶粒进行粉碎,使用40目筛网进行筛选,使用320℃高温对矿料和岩陶粒进行除湿,除湿时间为70min,设置混合器搅拌速度380r/min,混合温度50℃,混合35min。

113.本实施例中,防水抗滑层5的制备方式包括以下步骤:

114.b1:首先将矿粉进行筛选;

115.b2:按照配比进行称重;

116.b3:将聚氨酯、水、粘合剂、防水剂、催化剂和矿粉加入混合器中进行混合,得到防水抗滑层原料溶剂备用。

117.本实施例中,使用150目筛网对矿粉进行筛选收集,设置混合器搅拌速度260r/min,混合温度60℃,混合38min。

118.本实施例中,沥青层3、隔热磨耗层4和防水抗滑层5的具体铺设方式包括以下步骤:

119.d1:首先使用压路机在地基层1表面进行碾压,将底基层1压实;

120.d2:利用卡槽机在地基层1的表面开设毛面层2,卡槽的深度为1-1.5cm;

121.d3:将沥青层3原料导入铺路机内,进行沥青层3的铺设,静置冷却;

122.d4:将隔热磨耗层4原料导入铺路机内,沥青层3的表面铺设隔热磨耗层4,静置冷却,并对表面覆盖保护;

123.d5:将防水抗滑层5原料导入喷洒机内,在沥青层3的表面喷涂铺设防水抗滑层5,静置冷却定型即可。

124.本实施例中,沥青层3的厚度为2.3cm,隔热磨耗层4的厚度为1.2cm,防水抗滑层5的厚度为0.8cm。

125.本实施例中,矿物粉的粒径为3mm、矿料的粒径为4mm、岩陶粒的粒径为4mm,聚氨酯的拉伸模量为0.6mpa,抗压强度为1mpa,石油树脂的拉伸模量为0.4mpa,抗压强度为0.7mpa。

126.综上对实施例1-3中的实施例方案铺设后结果进行:硬度检测、抗滑度检测、防水性检测、耐磨性能检测,检查结果得到如下表格数据:

[0127][0128]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。