1.本发明属于涂层材料技术领域,特别提供一种防钛火可磨耗封严涂层及其制备方法。

背景技术:

2.钛合金因其机械强度高、密度小、耐热性好、抗腐蚀性优良,在航空发动机上得到了广泛应用,如压气机机匣、转子盘、转子叶片等均采为钛合金材料。但钛合金普遍存在致命的持续燃烧敏感问题,会导致“钛火”故障。“钛火”是指由于剧烈冲击或摩擦导致钛合金起火燃烧,进而造成损伤或烧毁的事件。

3.对于钛合金材料的压气机机匣,发动机运行过程中,转子叶片与机匣可能因为摩擦产生过热而导致“钛火”现象。为了保证钛合金机匣在使用过程中的安全可靠性,需要在零件基体表面沉积防钛火涂层。根据发动机工作原理,在压气机机匣内壁的涂层还应起到可磨耗封严的作用,减小叶片与机匣之间的间隙,提高发动机工作效率。所以钛合金机匣内壁需要研发兼具封严作用的防钛火涂层。

技术实现要素:

4.本发明的目的在于提供一种具有防钛火功能的可磨耗封严涂层及其制备方法。该涂层综合防钛火涂层和可磨耗封严涂层两类涂层的性能需求,为三层结构体系,涂层之间匹配性好,具有良好的隔热效果、硬度适中、可刮削性好、摩擦系数低,可满足钛合金压气机机匣450℃下使用需要。

5.本发明技术方案如下:

6.一种防钛火可磨耗封严涂层,其特征在于:所述封严涂层具有三层结构,其中底层为0.10~0.20mm厚的nicral涂层,起到涂层与基体的粘结作用;中间层为0.20~0.30mm厚的纳米氧化锆涂层,发挥隔热、防钛火作用;面层1.50~3.00mm厚的alsi/bn涂层,为可磨耗封严作用。

7.所述封严涂层硬度在45-70hr15y范围内,拉伸结合强度大于8mpa,经450℃水冷循环次数不小于20次后,涂层与基体结合面无裂纹,涂层无掉块、剥落。

8.本发明所述防钛火可磨耗封严涂层的制备方法,其特征在于,包括以下步骤:

9.步骤1),表面预处理:对零件喷涂区表面用丙酮进行除油处理后,对非喷涂区采用工装或压敏胶带保护并进行吹砂,吹砂风压为0.28~0.42mpa,吹砂距离为120~150mm,吹砂角度为60

°

~75

°

;

10.步骤2),nicral底层制备:采用等离子喷涂,电流为500~550a,氩气流量为45~55nlpm,氢气流量为9~13nlpm,送粉速率为30~40g/min,喷涂距离为115~145mm,喷涂角度为75~90

°

;

11.步骤3),纳米氧化锆中间层制备:采用等离子喷涂,电流为630~670a,氩气流量为38~42nlpm,氢气流量为17~19nlpm,送粉速率为15~25g/min,喷涂距离为80~100mm,喷

涂角度为75~90

°

;

12.步骤4),alsi/bn面层制备:采用等离子喷涂,电流为290~320a,氩气流量为65~75nlpm,氢气流量为3~7nlpm,送粉速率为35~45g/min,喷涂距离为100~120mm,喷涂角度为75~90

°

。

13.所述步骤2)中,nicral底层所用粉末中主要化学成分及质量百分比为ni≥70.0%,al:4.5~7.5%,cr:15.5~20.5%;粒度分布质量百分比为+150μm≤1%,-125~150μm≤10%,-45~125μm≥69%,-45μm≤20%。

14.所述步骤3)中,纳米氧化锆中间层所用粉末中主要化学成分及质量百分比为y2o3+zro2+hfo2≥99.5%,其中y2o3:6.0~8.0%;粒度分布质量百分比为+62μm≤5%,-62~+30μm≥90%,-30μm≤5%。

15.所述步骤4)中,alsi/bn面层所用粉末中主要化学成分及质量百分比为si:5.0~12.0%,bn:18.0~25.0%,其余为al;粒度分布质量百分比为+250μm≤5%,-250~+45μm≥50%,-45μm≤45%。

16.所述步骤1)~4)操作时间间隔不超过2h,粉末使用前均需在60℃~90℃下烘干1h以上,吹砂后基体粗糙度不小于3.8μm,喷涂时零件温度不得超过120℃。

17.本发明的有益效果为:

18.本发明提出的三层结构的防钛火可磨耗封严涂层,经过各项性能测试及试车考核,结果表明涂层具有一定的抗冲刷性,对钛合金热防护性好,延长零件使用寿命;且涂层可磨耗性良好,摩擦系数低,与叶片对磨不损伤叶片并能有效减小机匣与叶片间的间隙,提高发动机工作效率。所述涂层在某型号发动机钛合金压气机机匣内壁得到了应用,并通过了发动机试车考核,目前在五代机等先进型号发动机上正逐步推广使用。

19.本发明所述涂层制备方式流程简单、质量可靠、生产效率高,适合批量生产,不仅可用于钛合金基体的压气机机匣,也可推广至所有军用、民用航空发动机的封严类结构的钛合金零件上,具有广阔的应用前景。

附图说明

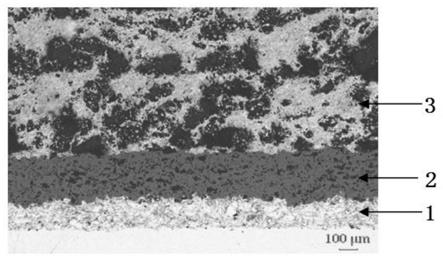

20.图1三层结构的防钛火可磨耗封严涂层显微组织。

21.附图标记:1、nicral底层,2、纳米氧化锆中间层,3、alsi/bn面层。

具体实施方式

22.一种防钛火可磨耗封严涂层制备方式如下:

23.(1)将三种粉末分别平铺在带盖的托盘或拧松盖的原容器内,在温度设定为60℃烘箱内烘干,时间1h,烘干后的粉末在使用前存放于烘箱内或其他干燥容器内,使用之前粉末在容器内混合搅拌15min;

24.三种粉末主要化学成分及质量百分比与粒度分布质量百分比分别为:

25.——nicral底层:

26.主要化学成分:ni77.0%,al:6.5%,cr:16.5%。

27.粒度分布质量百分比:+150μm≤1%,-125~150μm≤10%,-45~125μm≥69%,-45μm≤20%。

28.——纳米氧化锆中间层:

29.主要化学成分:y2o3+zro2+hfo2≥99.5%,其中y2o3:7.0%。

30.粒度分布质量百分比:+62μm≤5%,-62~+30μm≥90%,-30μm≤5%。

31.——alsi/bn面层:

32.主要化学成分:si:8.0%,bn:21.0%,其余为al。

33.粒度分布质量百分比:+250μm≤5%,-250~+45μm≥50%,-45μm≤45%。

34.(2)用脱脂棉或毛刷蘸丙酮对零件的喷涂区域及相邻区域进行仔细地擦拭清洗,彻底除去零件表面上的油污。用压缩空气吹干,戴干净的手套接触零件,避免造成零件二次污染。

35.(3)对非喷涂区采用工装或压敏胶带进行保护,确认保护有效后,采用压力式吹砂机进行吹砂,吹砂风压0.40mpa,吹砂距离130mm,吹砂角度为75

°

。吹砂后用清洁的压缩空气吹除吹砂后零件表面的浮灰。目视检查吹砂后的表面覆盖完整性,应均匀无金属光泽,不允许有发光或反光的表面,不允许有漏吹和过吹现象。吹砂后表面粗糙度为2.8μm。

36.(4)使用unicoat等离子喷涂设备制备三种涂层,喷枪为f4型,电极直径为6mm。使用喷枪对零件进行预热,预热温度为80~100℃。吹砂及各涂层喷涂时间间隔均不得超过2h,每次喷涂前需采用压缩空气清理喷涂区。

37.(5)设置nicral底层工艺参数,并测试送粉率。电流为520a,氩气流量为50nlpm,氢气流量为11nlpm,送粉速率为36g/min(送粉器设置参数:50%搅拌速率、3.5l/min送粉气流量、15%送粉计数),喷涂距离为130mm,喷涂角度为90

°

。喷涂涂层厚度为0.12mm。

38.(6)设置纳米氧化锆中间层工艺参数,并测试送粉率。电流为650a,氩气流量为40nlpm,氢气流量为18nlpm,送粉速率为22g/min(送粉器设置参数:50%搅拌速率、3.5l/min送粉气流量、20%送粉计数),喷涂距离为90mm,喷涂角度为90

°

。喷涂涂层厚度为0.23mm。

39.(7)设置alsi/bn面层工艺参数,并测试送粉率。电流为300a,氩气流量为70nlpm,氢气流量为5nlpm,送粉速率为38g/min(送粉器设置参数:75%搅拌速率、3.5l/min送粉气流量、50%送粉计数),喷涂距离为110mm,喷涂角度为90

°

。喷涂涂层厚度为2.0mm。

40.喷涂结束后,测得涂层硬度平均值为60.0hr15y,涂层拉伸结合强度平均值为9.66mpa,显微组织如图1所示。经450℃水冷循环30次后,涂层与基体结合面无裂纹,涂层无掉块、剥落。

41.本发明未尽事宜为公知技术。

42.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。