1.本技术涉及桥梁建筑施工技术的领域,尤其是涉及一种自锚式挂篮吊带装置。

背景技术:

2.挂篮是悬臂施工中的主要设备,按结构形式可分为桁架式、斜拉式、型钢式及混合式四种。挂篮包括吊杆和挂篮桁架,挂篮的吊杆是将模板荷载和待浇筑梁段的混凝土荷载以及其他施工人员、机械荷载,沿吊杆传递到挂篮桁架片上,再通过桁架片传递到设置在已浇筑梁段的前后锚点上,从而吊起整个新浇梁段。

3.相关技术中,目前采用吊杆多为钢吊杆,在吊杆上开孔,吊杆上下调节,通过销栓穿过孔点固定,孔点间距一般10cm,同时高度调节是上端设置扁担梁,采用千斤顶实现顶升,由于挂篮的重量较重,挂篮存在难以可靠锁紧的问题。

技术实现要素:

4.为了改善挂篮难以可靠锁紧的问题,本技术提供一种自锚式挂篮吊带装置。

5.本技术提供一种自锚式挂篮吊带装置,采用如下的技术方案:一种自锚式挂篮吊带装置,包括上横梁、吊杆和直线驱动机构,所述上横梁固定于桁架上,所述吊杆穿设于上横梁上,所述吊杆位于上横梁下方的一端固定有挂篮本体,所述直线驱动机构内设有用于穿过吊杆的通道,所述直线驱动机构安装于上横梁上,所述直线驱动机构的端部安装有锁紧机构,所述吊杆依次从所述直线驱动机构和所述锁紧机构穿过;所述锁紧机构包括模具和夹持组件,所述模具设于直线驱动机构的端部,所述模具内设有安装腔,所述安装腔朝向直线驱动机构的一端的开口小于所述安装腔远离直线驱动机构的一端的开口,所述夹持组件设于所述安装腔内;所述吊杆远离挂篮本体的一端依次穿过所述直线驱动机构、模具和夹持组件,所述夹持组件夹持所述吊杆。

6.通过采用上述技术方案,对挂篮本体进行高度调节时,通过直线驱动机构对吊杆进行起吊,当提升挂篮本体时,挂篮本体对吊杆施加拉力,夹持组件将沿着安装腔的侧壁呈现下降的趋势,又因为安装腔的开口朝挂篮的方向呈减缩趋势,使得夹持组件对吊杆的夹持力越来越大,从而将吊杆进行可靠夹持,以实现挂篮在工作过程中的可靠锁紧。

7.优选的,所述锁紧机构还包括安装座,所述安装座卡设于直线驱动机构的端部,所述安装座内设有容纳腔,所述模具设于所述容纳腔内。

8.通过采用上述技术方案,吊杆远离挂篮本体的一端依次穿过上横梁、直线驱动机构的通道、安装座的容纳腔、模具的安装腔和夹持组件。通过直线驱动机构驱动吊杆上升,锁紧机构与吊杆同步上升,吊杆在上升的过程中,通过夹持组件对吊杆夹紧。

9.优选的,所述夹持组件包括锁紧环和固定件,所述锁紧环包括若干夹持块,所述夹持块置于模具的安装腔内,所述吊杆穿过所述模具且所述夹持块以吊杆为中心均匀的置于

所述安装腔内,若干所述夹持块收合时每个所述夹持块与所述吊杆相抵紧;所述固定件固定若干夹持块,所述吊杆从锁紧环内穿过,当直线驱动机构驱动吊杆上升时若干所述夹持块收合。

10.通过采用上述技术方案,由于吊杆的长度较长,将锁紧环通过若干夹持块围绕形成,能够便于夹持组件和吊杆之间的装拆。当直线驱动机构复位时,安装座和模具同步复位,由于锁紧环与吊杆之间紧密连接,操作者需将固定件从锁紧环上拆卸,随后将夹持块从吊杆上拆卸,当对吊杆再次提升时,操作者再次将若干夹持块抵紧于吊杆的侧壁,然后通过固定件对若干夹持块进行固定。

11.优选的,所述固定件为弹性紧固圈,每个所述夹持块的侧壁上均开设有紧固槽,若干所述紧固槽通首尾相接拼合成环形槽,所述弹性紧固圈绕设于所述夹持块的外缘且固定在所述环形槽内。

12.通过采用上述技术方案,环形槽能够对弹性紧固圈的位置进行限定,使得若干夹持块拼接的更加紧密,并使得弹性紧固圈不容易在夹持块上滑动。

13.优选的,所述固定件包括卡块,所述卡块设于所述夹持块与所述模具之间且置于所述夹持块朝向所述模具的一侧的侧壁上,所述模具朝向所述夹持块一侧的侧壁上开设与卡块适配的限位槽,所述卡块置于所述限位槽内,所述限位槽沿锁紧环的轴线方向开设。

14.通过采用上述技术方案,通过限位槽对卡块的位置进行限定,当直线驱动机构复位时,模具同步复位,卡块将拉动夹持块随着模具同步复位,并且由于卡块卡设于限位槽内,当模具下降时,卡块将沿着限位槽的长度方向滑移,并逐渐与吊杆脱离连接,使得模具与夹持块之间不容易产生脱离的现象。因此当直线驱动机构复位时,锁紧环无需人工操作与吊杆脱离,锁紧环能够自行与吊杆脱离,并且脱离后可靠置于模具内。

15.优选的,所述卡块的两端朝相背离的方向开设有容纳槽,所述容纳槽内安装有限位块,所述限位块和容纳槽之间通过压簧连接;所述压簧处于初始状态下,所述限位块伸出容纳槽置于限位槽内;所述压簧受力压缩时,所述限位块回缩进入容纳槽内并与限位槽脱离连接。

16.通过采用上述技术方案,安装锁紧块和模具时,压缩压簧,将限位块隐藏于容纳槽内,然后将卡块伸入限位槽内,压簧复位,将限位块伸出容纳槽,使得限位块卡设于限位槽内,即可实现锁紧块与模具之间的安装。

17.优选的,所述限位块的外围开设有防脱槽,所述防脱槽内安装有拉绳;所述夹持块和卡块上开设有相互连通的通孔,所述通孔沿夹持块的径向开设,所述通孔内安装有拉杆,所述拉杆朝向限位块的一端与拉绳远离模具的一端固定连接;所述拉杆拉动所述拉绳带动限位块回缩进入容纳槽内;所述拉杆远离卡块的一端开设有操作孔,所述夹持块远离模具的一面开设有操作槽,所述操作槽沿夹持块的轴向开设,所述操作槽与操作孔连通。

18.通过采用上述技术方案,需要将锁紧块与模具之间拆卸时,操作者握持拉杆远离拉绳的一端,然后朝远离拉绳的方向拉动拉杆,拉绳受到拉力,将限位块朝容纳槽内推送,拉绳逐渐进入通孔内,直到限位块完全进入容纳槽内,即可将卡块从模具的限位槽内取出,从而完成锁紧块与模具之间的拆卸。

19.优选的,所述锁紧环的内壁上均布若干卡条,当所述锁紧环锁紧所述吊杆时,所述

卡条与吊杆的表面抵紧且在吊杆表面形成用于容纳所述卡条的卡槽。

20.通过采用上述技术方案,吊杆通过若干锁紧块进行夹持,提升挂篮本体时,挂篮本体对吊杆施加拉力,锁紧环将逐渐进入模具内,通过模具对锁紧块进行挤压,使得锁紧块对吊杆进行挤压,并在吊杆上形成卡槽,使得锁紧块和吊杆之间的连接更加紧密,不但增强了挂篮本体提升的安全性,而且还能够将挂篮本体可靠提升。

21.优选的,所述直线驱动机构为千斤顶,所述千斤顶的推杆上套设有限位环,所述限位环与千斤顶的推杆螺纹连接,所述推杆升降带动限位环升降,所述限位环位于锁紧机构朝向千斤顶的一侧;所述限位环的外壁上开设有至少一个锁紧孔,所述锁紧孔内设置有锁紧杆,所述锁紧杆插设于锁紧孔内用于转动限位环。

22.通过采用上述技术方案,当千斤顶的推杆驱动安装座上升时,限位环将随着安装座同步上升,当千斤顶的推杆需长时间停歇时,操作者即可转动限位环,将限位环沿着千斤顶的推杆的轴线方向朝上横梁的方向运动,最终使得限位环与千斤顶的缸体的上端抵紧,以实现推杆的机械限位,使推杆在吊杆的拉力作用下难以产生下移。并且,由于挂篮施和吊杆的重力均施加于推杆上,使得推杆始终有一个向下的趋势,将限位环和千斤顶的缸体之间连接紧密,因此需要借助于锁紧杆转动限位环,即,将锁紧杆插设于锁紧孔内,然后将推送锁紧杆即可转动限位环。

23.优选的,所述上横梁远离千斤顶的一侧安装有辅助夹持机构,所述辅助夹持机构包括辅助夹持组件和驱动组件,所述辅助夹持组件设置于所述上横梁远离千斤顶的一面,所述驱动组件用于连接辅助夹持组件和安装座;所述千斤顶控制所述安装座升降,所述安装座升降控制驱动组件驱动辅助夹持组件对吊杆夹紧或松开。

24.通过采用上述技术方案,为了对吊杆进行固定,当千斤顶复位时,安装座控制驱动组件驱动辅助夹持组件夹持吊杆,以提高吊杆的可靠性。

25.综上所述,本技术包括以下至少一种有益技术效果:通过设置锁紧机构,能够起到对挂蓝提升时可靠锁紧的效果;通过设置模具的安装腔朝安装座的方向呈渐缩趋势,能够起到对吊杆进行可靠夹紧的效果;通过设置卡条,能够起到提高锁紧环和吊杆之间的摩擦力,以实现对吊杆可靠夹紧的效果。

附图说明

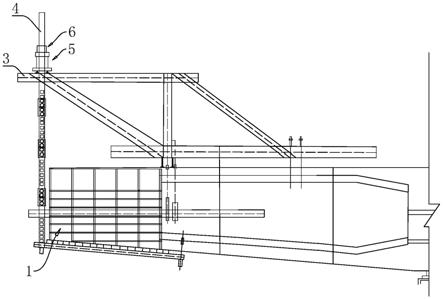

26.图1是实施例1中挂篮高度调节装置的整体结构示意图;图2是实施例1中直线驱动机构和锁紧机构之间的位置关系示意图;图3是实施例1中吊杆的结构示意图;图4是实施例2中直线驱动机构的爆炸结构示意图,用于体现固定件的结构示意图;图5是实施例2中用于体现固定件和夹持块之间的连接关系示意图;图6是用于体现辅助夹持机构、锁紧机构和直线驱动机构三者之间的位置关系示

意图;图7是用于体现辅助夹持机构与安装座之间的连接关系示意图;图8是用于体现辅助夹持机构的内部结构的局部剖切机构示意图;图9是用于体现辅助夹持机构的爆炸结构示意图。

27.附图标记说明:1、挂篮本体;3、上横梁;4、吊杆;41、起吊吊杆;411、第一连接孔;412、连接套;413、第二连接孔;414、插销;42、连接吊杆;421、连接板;422、连接杆;5、直线驱动机构;51、千斤顶;511、限位环;512、锁紧孔;513、推杆;6、锁紧机构;61、安装座;611、定位环;612、加强套;613、容纳腔;614、安装通道;62、模具;621、限位槽;622、安装腔;623、限位机构;6231、安装块;6232、安装槽;63、夹持组件;631、夹持块;632、固定件;6321、弹性紧固圈;633、锁紧环;634、环形槽;635、紧固槽;636、卡条;637、卡块;6370、容纳槽;6371、限位块;6372、压簧;6373、导向斜面;638、第一可拆卸组件;6381、螺杆;639、第二可拆卸组件;6391、拉杆;6392、拉绳;6393、通孔;6394、防脱槽;6395、操作槽;6396、操作孔;7、辅助夹持机构;71、辅助夹持组件;711、安装壳;712、辅助夹块;7121、锁紧块;713、滑道;72、驱动组件;721、驱动台;7211、锁紧槽;722、蜗轮;723、蜗杆;724、齿轮;725、齿条;73、固定杆;8、液压泵。

具体实施方式

28.以下结合附图1-9对本技术作进一步详细说明。

29.本技术实施例公开一种自锚式挂篮吊带装置。

30.实施例1:参照图1和图2,一种自锚式挂篮吊带装置,包括上横梁3、直线驱动机构5和吊杆4,上横梁3固定于桁架上,且上横梁3位于高空中。直线驱动机构5固定于上横梁3上,吊杆4的一端固定于挂篮本体1上,挂篮本体1的另一端穿设于直线驱动机构5内。直线驱动机构5的顶部安装有锁紧机构6,吊杆4穿过直线驱动机构5,并通过锁紧机构6进行固定,通过直线驱动机构5带动吊杆4上升。

31.参照图1和图2,直线驱动机构5可以是千斤顶51,千斤顶51通过液压泵8驱动,也可以是气缸,或者其他有升降功能的机构,本技术优选为千斤顶51,在千斤顶51内部设置有供吊杆4穿过的通道。千斤顶51的推杆513上套设有限位环511,限位环511与千斤顶51的推杆513螺纹连接。对挂篮本体1提升时,通过锁紧机构6对吊杆4进行固定,同时限位环511将随着锁紧机构6上升,当千斤顶51的推杆513需长时间处于伸长的状态时,为了能够对吊杆4进行限位,减少吊杆4下滑的现象,工作人员即可转动限位环511,使得限位环511下降并与千斤顶51的缸体的上端面抵紧,从而对千斤顶51的推杆513实现液压限位和限位环511的机械限位。当千斤顶51复位时,旋转限位环511升高至锁紧机构6的位置,然后千斤顶51的推杆513复位。由于挂篮本体1的重量均施加于吊杆4上,使得限位环511与千斤顶51连接的紧密性提高,因此为了便于限位环511的拆卸,在限位环511的外壁上开设有至少一个锁紧孔512,本技术设置为三个。工作人员旋转限位环511时,将锁紧杆插设于锁紧孔512内,通过锁

紧杆转动限位环511。

32.参照图1和图3,吊杆4可以设置有多根,以提高挂篮本体1提升的可靠性。每根吊杆4通过连接吊杆42和至少一根起吊吊杆41组成,连接吊杆42与锁紧机构6连接,多根起吊吊杆41首尾依次竖直连接,连接吊杆42与起吊吊杆41的最顶端连接,挂篮本体1与起吊吊杆41的最底端固定连接。

33.起吊吊杆41呈板状,起吊吊杆41上开设有若干第一连接孔411,若干第一连接孔411分布于起吊吊杆41的长度方向。每相邻两个起吊吊杆41之间通过连接套412连接,连接套412上开设有若干第二连接孔413。将相邻两个起吊吊杆41的端部分别插设于连接套412的两端,将第一连接孔411和第二连接孔413连通,并在第一连接孔411和第二连接孔413内插有插销414,即可通过插销414将连接套412和起吊吊杆41连接。连接吊杆42包括连接板421和连接杆422,连接板421与起吊吊杆41之间的连接方式与相邻两个起吊吊杆41之间的连接方式相同,即通过上述连接套412和上述插销414连接。连接杆422穿过千斤顶51和锁紧机构6,按照需求对连接杆422夹持或松开。

34.参照图2,锁紧机构6包括依次连接的安装座61、模具62和夹持组件63。安装座61内开设有容纳腔613,模具62放置于容纳腔613内,在安装座61的底部固定有定位环611,定位环611内形成有安装通道614,容纳腔613和安装通道614同轴连通,定位环611朝远离安装座61的方向延伸并插设于千斤顶51的推杆513形成的通道内。定位环611的外表面内凹设置,定位环611上套设有加强套612,加强套612为弹性橡胶圈。当定位环611插设于千斤顶51的推杆513内时,加强套612的内壁与定位环611相抵紧,加强套612的外壁与千斤顶51的推杆513的相抵紧。

35.模具62内开设有安装腔622,安装腔622呈锥形设置,即安装腔622朝安装座61的方向呈渐缩趋势。夹持组件63放置于安装腔622内,夹持组件63包括锁紧环633和固定件632,锁紧环633通过若干夹持块631首尾依次围绕形成,连接吊杆42穿过锁紧环633。锁紧环633的内壁上分布有若干卡条636,若干卡条636可以沿锁紧环633的轴向分布,若干卡条636也可以沿锁紧环633的周向分布。设置连接吊杆42的硬度小于锁紧环633的硬度,当锁紧环633锁紧连接吊杆42时,卡条636抵紧于连接吊杆42的表面,并对连接吊杆42进行挤压,使得连接吊杆42表面形成用于容纳卡条636的卡槽,卡条636和卡槽之间相互卡紧。固定件632为弹性紧固圈6321,每个夹持块631的侧壁上均开设有紧固槽635,若干夹持块631拼接使得若干紧固槽635首尾连接形成环形槽634,环形槽634沿锁紧环633的周向开设,弹性紧固圈6321套设于锁紧环633上并卡设于环形槽634内。

36.本技术实施例1的实施原理为:挂篮本体1提升之前,先将安装座61的定位环611插设于千斤顶51的推杆513的端部,并将模具62放置于安装座61的容纳腔613内。然后连接吊杆42穿过千斤顶51,并依次从安装座61的容纳腔613和模具62的安装腔622内穿出。在穿出模具62的连接吊杆42的侧壁上围绕夹持块631,并将弹性紧固圈6321套设于若干夹持块631的外围,对若干夹持块631进行限位,使得夹持块631能够固定于连接吊杆42上。

37.提升挂篮本体1时,首先,通过千斤顶51驱动安装座61上升,模具62随着安装座61升高,由若干夹持块631拼接的锁紧环633将逐渐进入模具62的安装腔622内。由于模具62的安装腔622呈锥形,对挂篮提升时,挂篮的重力均施加于连接吊杆42上,连接吊杆42对锁紧环633施加拉力,使得锁紧环633与连接吊杆42之间的连接越来越紧密,卡条636抵紧于连接

吊杆42的表面,并在吊杆4表面形成用于容纳卡条636的卡槽,使得卡条636和卡槽之间相互卡紧的更加紧密。以完成挂篮的提升。

38.二次提升挂篮本体1时,首先,将千斤顶51和锁紧机构6复位。即,千斤顶51的推杆513复位时,安装座61和模具62由于自身的重力随着安装座61复位,由于锁紧环633与连接吊杆42之间相互卡紧,需要人工将锁紧环633上的弹性紧固圈6321拆卸,并且将夹持块631与连接吊杆42之间脱离连接。然后将拆卸的若干夹持块631安装于连接吊杆42位于模具62的表面,为挂篮本体1二次提升做准备。二次提升挂篮本体1时,采用首次提升的方法即可。

39.实施例2:与实施例1不同之处在于:固定件632的结构不同。

40.参照图4和图5,固定件632包括卡块637,卡块637固定于夹持块631朝向模具62的侧壁上,卡块637位于夹持块631远离千斤顶51的一端,在模具62的安装腔622的内壁上开设有与卡块637相互卡接的限位槽621,限位槽621的长度方向为模具62的轴线方向。卡块637的两端朝相背离的方向开设有容纳槽6370,每个容纳槽6370内均通过压簧6372连接有限位块6371,压簧6372也可以替换为弹簧或者其他具有弹性的机构。即每个容纳槽6370内的压簧6372的一端与容纳槽6370的槽底固定,另一端与限位块6371深入容纳槽6370的一端固定。每个限位块6371朝向模具62的一面均设置为导向斜面6373,两个导向斜面6373朝向背离的方向倾斜,且两个导向斜面6373均自模具62朝夹持块631的方向倾斜。

41.将安装卡块637安装于限位槽621内时,将卡块637朝限位槽621的方向挤压,限位槽621的侧壁对限位块6371进行挤压,限位块6371对压簧6372进行挤压,当压簧6372被压缩并且限位块6371位于容纳槽6370内部时,卡块637即可进入限位槽621内,此时压簧6372驱动限位块6371复位,卡块637即可通过卡块637卡设于限位槽621内,使得卡块637能够沿着限位槽621的长度方向滑动。

42.参照图4和图5,卡块637和夹持块631之间也可以通过第一可拆卸组件638可拆卸地固定于模具62的侧壁上,并且通过第二可拆卸组件639将卡块637与模具62的限位槽621之间可拆卸连接。

43.第一可拆卸组件638包括螺杆6381,螺杆6381螺纹穿设于卡块637内,螺杆6381伸出卡块637的一端螺纹穿设于夹持块631内,对卡块637进行更换时,将螺杆6381从卡块637上拆卸即可。

44.第二可拆卸组件639包括拉杆6391和拉绳6392,夹持块631和卡块637上均开设有相互连通的通孔6393,通孔6393沿夹持块631的径向开设,卡块637上的通孔6393远离夹持块631的一端导有圆角。拉杆6391同时穿设于夹持块631和卡块637上的通孔6393内,并且拉杆6391伸入卡块637的一端靠近限位块6371设置。在限位块6371的外围侧壁上开设有防脱槽6394,防脱槽6394经过导向斜面6373,且防脱槽6394起始端为限位块6371靠近模具62的一面,防脱槽6394的末端位于限位块6371靠近夹持块631的一面,拉绳6392位于防脱槽6394内。拉绳6392的一端与防脱槽6394的起始端固定,拉绳6392的另一端与拉杆6391靠近限位块6371的一端固定。朝远离限位块6371的方向拉动拉杆6391,拉绳6392即可进入通孔6393内,限位块6371朝逐渐进入容纳槽6370内,当限位块6371完全进入容纳槽6370内,卡块637与限位槽621脱离连接。

45.为了便于对拉杆6391施加力,夹持块631远离模具62的一面开设有操作槽6395,操

作槽6395沿夹持块631的轴向开设,拉杆6391远离限位块6371的一端开设有操作孔6396,操作槽6395与操作孔6396连通。工作人员使用操作杆插设于操作孔6396内,然后将拉杆6391朝远离限位块6371的方向拉动。操作槽6395的设置,一方面能够便于工作人员与拉杆6391接触,另一方面,操作槽6395也能够对吊杆4进行挤压,使得吊杆4与锁紧环633之间连接的更加紧密。

46.本技术实施例2的实施原理为:相对于实施例1,本实施例中千斤顶51复位时,无需人工拆卸锁紧环633。即,千斤顶51的推杆513复位,安装座61和模具62通过自身的重力随着千斤顶51复位。由于锁紧环633与吊杆4之间紧密连接,当模具62下降时,卡块637能够沿着限位槽621的长度方向滑动,当卡块637沿着限位槽621的长度方向升高时,因为模具62的安装腔622呈锥形设置,因此相邻两个夹持块631之间的间隙逐渐增大,使得夹持块631和吊杆4之间逐渐分离。当夹持块631与吊杆4之间完成分离时,夹持块631将沿自身的重力沿着限位槽621下降,落入模具62内部。

47.为了使得模具62与安装座61之间不容易脱离连接,在模具62和安装座61之间增加了限位机构623。

48.参照图4,限位机构623包括安装块6231,安装块6231固定于安装座61的容纳腔613的内壁上,安装块6231可以设置为若干个。模具62的外壁上开设有若干与安装块6231配合卡接的安装槽6232,安装槽6232沿模具62的轴向开设,若干安装槽6232分布于模具62的周向。安装槽6232的长度为模具62高度的0.45倍至0.9倍。通过安装槽6232和安装块6231对模具62进行限定,使得模具62不容易与安装块6231脱离连接。当安装座61随着千斤顶51的推杆513下降时候,模具62能够通过自身的重力下降,同时还能够通过安装槽6232的侧壁与安装块6231之间形成的摩擦力,当安装座61下降时,模具62也同步下降。

49.参照图6,当千斤顶51复位时,为了便于对吊杆4进行夹持,在上横梁3和吊杆4之间增加了辅助夹持机构7。

50.参照图7,辅助夹持机构7包括辅助夹持组件71和驱动组件72,辅助夹持组件71设置于上横梁3远离千斤顶51的一面,驱动组件72用于连接辅助夹持组件71和安装座61。

51.参照图8和图9,辅助夹持组件71包括安装壳711和辅助夹块712,安装壳711通过固定杆73固定于上横梁3的底部,安装壳711上开设有若干滑道713,若干滑道713均朝安装壳711的中心轴延伸。辅助夹块712滑动插设于对应的滑道713内,并沿滑道713的长度方向滑移。

52.驱动组件72包括驱动台721、蜗轮722、蜗杆723、齿轮724和齿条725。驱动台721转动安装于安装壳711内,驱动台721上开设有若干锁紧槽7211,辅助夹块712上固定有锁紧块7121,锁紧块7121插设于锁紧槽7211内,滑道713的宽度方向的中心线穿过驱动台721的圆心,锁紧槽7211沿驱动台721的切线的平行线开设,即在滑道713和锁紧槽7211之间形成有30度至45度的夹角。驱动台721转动控制辅助夹块712沿着锁紧槽7211的长度方向移动,控制若干辅助夹块712相对或相反运动对吊杆4夹紧或松开。蜗轮722固定于驱动台721远离辅助夹块712的一面,蜗杆723转动安装于安装壳711内切蜗杆723与蜗轮722相互啮合。齿轮724套设于蜗杆723的端部,齿轮724与蜗杆723固定连接。齿条725的一端固定于安装座61上,齿条725的另一端滑动穿设于上横梁3上,且伸出上横梁3的一端与齿轮724啮合。

53.当千斤顶51驱动安装座61下降时,齿条725将随着安装座61上升,齿条725移动驱

动齿轮724转动,齿轮724转动蜗杆723将同步转动,从而驱动蜗轮722转动,驱动台721与蜗轮722同步转动,由于安装壳711固定不动,锁紧块7121将沿着锁紧槽7211移动,并沿着滑道713朝驱动台721的圆心方向移动,从而能够通过若干锁紧块7121对吊杆4进行夹持。当千斤顶51驱动安装座61上升时,锁紧块7121将解除对吊杆4的夹持,以便于完成吊杆4的提升,从而完成挂篮的提升。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。