1.本发明涉及船舶制造技术领域,特别是涉及一种套笼装船加固方法。

背景技术:

2.套笼作为海上风机单桩基础常用的一种附属构件,常用于单桩基础的转运中,现有技术中套笼大多采用横卧的形式设置在运输船上,这种情况下套笼占用船舶甲板面积较大,为了对套笼进行加固也会消耗较多的绑扎材料,使用起来十分不便。为了解决上述问题,操作人员考虑将套笼的设置形式由卧式改为立式,如此能够减小套笼的占地面积、节约绑扎材料。但是套笼高约23m、直径约7.5m,且套笼顶端设有不规则形状的外平台、套笼两侧设有靠船爬梯,整个套笼结构重心偏高且左右不对称,难以保证其在船体上的稳定,因此为了保证套笼的海上运输安全,提出一种套笼装船加固方法。

技术实现要素:

3.为解决上述技术问题,本发明的目的是提供一种套笼装船加固方法,其具有操作简单可靠、加固效果出色、节约占地面积等优点。

4.基于此,本发明提供了一种套笼装船加固方法,其包括如下步骤:

5.步骤一:在套笼的中部圈梁上设置拉结点;

6.步骤二:在船舶甲板上焊接地令;

7.步骤三:将套笼呈立式设置于船舶甲板上;

8.步骤四:设置连接工装将拉结点和地令进行连接,所述连接工装包括从所述拉结点至所述地令依次设置的扁平吊带、卸扣、钢丝绳和花篮螺栓;

9.步骤五:在船舶甲板上焊接固定工装,所述固定工装设于套笼的底部圈梁上方并将所述底部圈梁卡设于船舶甲板上。

10.本技术的一些实施例中,所述套笼的圈梁设有六层及六层以上。

11.本技术的一些实施例中,所述步骤一中,在所述套笼的第二层圈梁以及第三层圈梁上设置所述拉结点。

12.本技术的一些实施例中,所述地令沿所述套笼的周向设有八个。

13.本技术的一些实施例中,所述套笼的圈梁数量大于两层且小于六层。

14.本技术的一些实施例中,所述步骤一中,在所述套笼的第二层圈梁上设置所述拉结点。

15.本技术的一些实施例中,所述地令设有四个。

16.本技术的一些实施例中,所述拉结点沿所述中部圈梁的周向均匀设有多个。

17.本技术的一些实施例中,不同所述连接工装的所述钢丝绳交叉设置,所述钢丝绳与船舶甲板的角度为60

°

-80

°

。

18.本技术的一些实施例中,所述固定工装设有多个,各所述固定工装沿所述底部圈梁的周向均匀设置。

19.本发明实施例提供了一种套笼装船加固方法,与现有技术相比,其有益效果在于:

20.本发明提供了一种套笼装船加固方法,主要由两部分组成,第一部分是在套笼的中部圈梁设置拉结点,采用主体为斜拉钢丝绳的连接工装将吊笼与运输船甲板拉结,第二部分是在套笼底部圈梁上设置固定工装,固定工装卡设在套笼底部圈梁的上方并与运输船甲板焊接连接,连接工装和固定工装的结合保证了套笼在海上运输时的稳定性,满足运输要求。如此,该套笼装船加固方法操作简单可靠、加固效果好,固定工装制作简易,套笼在运输船上为立式存放、立式加固,相对于套笼卧式存放并运输,可节约运输船甲板使用面积,同样能够便于海上施工船舶完成吊装,操作体验好。

附图说明

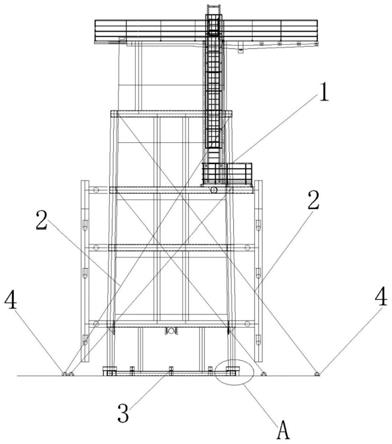

21.图1为本发明其中一种实施例的工装装配示意图;

22.图2为图1中的a处详图;

23.图3为本发明其中一种实施例的连接工装装配示意图;

24.图4为本发明其中一种实施例的固定工装装配示意图;

25.图5为本发明另外一种实施例的工装装配示意图;

26.图6为图5中的b处详图;

27.图7为本发明另外一种实施例的连接工装装配示意图;

28.图8为本发明另外一种实施例的固定工装装配示意图;

29.图9为本发明实施例的连接工装的结构示意图。

30.图中,1、套笼;11、圈梁;2、连接工装;21、扁平吊带;22、卸扣;23、钢丝绳;24、花篮螺栓;3、固定工装;4、地令。

具体实施方式

31.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

32.应当理解的是,本发明中采用术语“前”、“后”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区别开。例如,在不脱离本发明范围的情况下“前”信息也可以被称为“后”信息,“后”信息也可以被称为“前”信息。在本发明实施例中,由于套笼的结构设计使得其具有多层沿竖直方向依次设置的圈梁,因此为了对本技术进行明确描述,将套笼最底部的圈梁定义为底部圈梁,将套笼除最顶层和最底部之外的其余层圈梁定义为中部圈梁。

33.如图1至图9所示,本发明实施例提供了一种套笼装船加固方法,其包括如下步骤:步骤一,在套笼1的中部圈梁11上设置拉结点;步骤二,在船舶甲板上焊接地令4;步骤三,将套笼1呈立式设置于船舶甲板上;步骤四,设置连接工装2将拉结点和地令4进行连接,所述连接工装2包括从所述拉结点至所述地令4依次设置的扁平吊带21、卸扣22、钢丝绳23和花篮螺栓24;步骤五,在船舶甲板上焊接固定工装3,所述固定工装3设于套笼1的底部圈梁11上方并将所述底部圈梁11卡设于船舶甲板上。

34.基于上述步骤,本技术的加固方法由两部分组成,第一部分是在套笼1的中部圈梁11设置拉结点,采用主体为斜拉钢丝绳23的连接工装2将吊笼与运输船甲板拉结,第二部分

是在套笼1底部圈梁11上设置固定工装3,固定工装3卡设在套笼1底部圈梁11的上方并与运输船甲板焊接连接,连接工装2和固定工装3的结合保证了套笼1在海上运输时的稳定性,满足运输要求。如此,该套笼装船加固方法操作简单可靠、加固效果好,固定工装3制作简易,套笼1在运输船上为立式存放、立式加固,相对于套笼1卧式存放并运输,可节约运输船甲板使用面积,同样能够便于海上施工船舶完成吊装,操作体验好。

35.可选的,为了保证紧固效果,各层圈梁11上设有多个拉结点,各拉结沿圈梁11的周向均匀设置。在本发明实施例中,各层圈梁11上设有四个拉结点,本实施例中的拉结点分别位于各层圈梁11的圆周四等分处。

36.需要注意的是,由于套笼1高度不同,上部斜拉钢丝绳23的数量也不同,同时套笼1的底部圈梁11结构同样多变,用于约束套笼1底部圈梁11的固定工装3也存在不同的结构形式。具体而言,如图1至图4所示,在本技术的一些实施例中,套笼1的高度较大,圈梁11设有六层及六层以上,此时为了保证对套笼1的固定效果,套笼1的第二层圈梁11和第三层圈梁11上均设有拉结点,与之相对应的,运输船甲板上焊接有八个沿套笼1的周向均匀设置的地令4,地令4与拉结点一一对应,连接点与地令4之间通过连接工装2固定连接,连接工装2则包括从拉结点至地令4依次设置的扁平吊带21、卸扣22、钢丝绳23和花篮螺栓24。为了保证拉设强度,各连接工装2的钢丝绳23之间交叉设置,钢丝绳23与运输船甲板平面之间的角度需要保持在60

°

-80

°

之间。

37.进一步的,既然存在高度较大的套笼1,那么也就必然存在高度较小的套笼1,具体而言,如图5至图8所示,在本技术的一些实施例中,套笼1的高度较小,圈梁11的设置数量大于两层且小于六层,此时为了保证对套笼1的固定效果,仅需要在立式天龙的第二层圈梁11上设置拉结点,与之相对应的,运输船甲板上焊接有四个沿套笼1的周向均匀设置的地令4,地令4与拉结点一一对应,连接点与地令4之间依然通过连接工装2固定连接。同样为了保证拉设强度,各连接工装2的钢丝绳23之间交叉设置,钢丝绳23与运输船甲板平面之间的角度仍然需要保持在60

°

-80

°

之间。

38.另外,对连接工装2的结构及设置形式进行明确后需要回到固定工装3上对固定工装3的结构及设置形成进行明确,对于本技术的套笼1而言,为了实现对套笼1的加固效果,固定工装3显然需要设有多个,此时,出于对结构平衡和用材数量考虑,各固定工装3可沿底部圈梁11的周向均匀设置。

39.对于套笼1的底部圈梁11而言,其同样存在多种结构,具体的,在本技术的一些实施例中,套笼1的底部圈梁11下表面无任何突出物,也即套笼1能够直接设置在运输船甲板表面,此时为了保证紧固效果,如图2所示,用于固定底部圈梁11的固定工装3优选为门字形卡槽式结构,门字形卡槽式工装卡住底部圈梁11后与运输船甲板焊接连接,底层圈梁11与门字形卡槽式工装以及船甲板接触位置采用橡胶或者薄模板隔开,以保护套笼1油漆免受破坏,基于前文中固定工装3可沿底部圈梁11的周向设有多个的描述,在本发明实施例中门字形卡槽式工装在套笼1的底部圈梁11上设有八个。

40.更进一步,在本技术的一些实施例中,套笼1的底部圈梁11下表面设有突出物,也即套笼1需要通过支墩设置在运输船甲板表面,此时底部圈梁11的高度较高,采用门字形卡槽式工装难以完成对底部圈梁11的固定,如图6所示,用于固定底部圈梁11的固定工装3优选为人字斜撑形结构,人字斜撑形工装卡住底部圈梁11后与运输船甲板焊接连接,底层圈

梁11与人字斜撑形工装以及船甲板接触位置采用橡胶或者薄模板隔开,以保护套笼1油漆免受破坏,同样的在本发明实施例中人字斜撑形工装在套笼1的底部圈梁11上设有六个。

41.综上所述,本发明提供了一种套笼装船加固方法,其包括如下步骤:步骤一,在套笼的中部圈梁上设置拉结点;步骤二,在船舶甲板上焊接地令;步骤三,设置连接工装将拉结点和地令进行连接,所述连接工装包括从所述拉结点至所述地令依次设置的扁平吊带、卸扣、钢丝绳和花篮螺栓;步骤四,在船舶甲板上焊接固定工装,所述固定工装设于套笼的底部圈梁上方并将所述底部圈梁卡设于船舶甲板上。与现有技术相比,该套笼装船加固方法操作简单可靠、加固效果好,固定工装制作简易,套笼在运输船上为立式存放、立式加固,相对于套笼卧式存放并运输,可节约运输船甲板使用面积,同样能够便于海上施工船舶完成吊装,操作体验好。

42.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。