1.本发明涉及钢结构桥梁施工辅助设备技术领域,尤其涉及钢结构桥梁便于安装和限位的端部固定件。

背景技术:

2.钢结构桥梁即采用钢结构建造的桥梁,一般这种桥梁整体用钢量达50%以上称为“大型钢结构桥梁”,其主体为合金钢材,生产零部件后进行组装和焊接,是目前较为时尚的一种新型桥梁建造方式。

3.随着我国城市建设的高速发展和钢结构桥梁疲、焊接、振动及桥梁上下结构设计、制造、施工等方技术的日益成熟与发展,钢结构桥梁已广泛应用铁路、公路、公铁两用桥及人行天桥;铁路桥有济铁路桥、郑州铁路桥、兰州市黄河桥等,公路桥有州丫髻沙桥、上海南浦大桥、广东虎门大桥等,在钢结构桥梁安装过程中,其拱形梁为多个钢结构构件通过焊接拼装组成,拱形梁构件多采用吊机进行吊装,随后放置在下方的支撑件上对刚拱形梁进行支撑后进行焊接固定,但拱形梁在吊机上进行下吊时与下方的支撑件产生一定的刚性冲击,极易造成支撑件的变形,影响其二次使用,且拱形梁构件端部焊接处因吊装不稳定,会产生一定偏移,后期需要调整拱形梁构件的具体位置,因此,为了解决此类问题,我们提出了钢结构桥梁便于安装和限位的端部固定件。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的钢结构桥梁便于安装和限位的端部固定件。

5.为了实现上述目的,本发明采用了如下技术方案:

6.钢结构桥梁便于安装和限位的端部固定件,包括底板,所述底板上通过调节机构连接有安装板,安装板顶部通过顶升机构连接有承载板,承载板上设置有支撑机构和振动机构;

7.所述支撑机构包括固定在承载板顶部的两个不锈钢板,两个不锈钢板的相对面均固定有梯形铝块,两个铝块的相反面均设置有加热板,两个铝块的倾斜面上均设置有钛镍铁形状记忆合金板,两个钛镍铁形状记忆合金板之间设置有保护组件。

8.优选的,所述保护组件包括固定在两个钛镍铁形状记忆合金板相对面的两个弹力带,两个弹力带的端部固定有安装带,安装带靠近钛镍铁形状记忆合金板的一侧设置有若干打磨凸点和吸水海绵圈圈,打磨凸点位于吸水海绵圈圈内圈。

9.优选的,两个所述钛镍铁形状记忆合金板的相对面均固定有耐磨板,两个耐磨板的相对面上均设置有相互配合的梯形限位块。

10.优选的,所述振动机构包括安装在承载板上的伸缩杆,伸缩杆位于两个钛镍铁形状记忆合金板之间,伸缩杆的活塞杆末端固接有支撑板,支撑板与伸缩杆之间设置有弹簧,伸缩杆的活塞杆位于弹簧内圈,支撑板顶部安装有电磁铁,支撑板底部安装有振动电机,电

磁铁两侧设置有收集组件。

11.优选的,所述收集组件包括固定在电磁铁两侧的收集块,支撑板底部固定有两个与收集块相配合的收集盒。

12.优选的,所述承载板上开设有安装槽,伸缩杆安装在安装槽内,电磁铁顶部设置有贴合板。

13.优选的,所述调节机构包括固定在底板顶部的两个固定板,其中一个固定板的侧面安装有旋转电机,旋转电机的输出轴连接有丝杆,安装板螺纹套接在丝杆上,安装板底部固定有滑块,底板上开设有滑槽,滑块滑动安装在滑槽内。

14.优选的,其中一个所述固定板侧面设置有轴承座,轴承座内安装有丝杆支撑轴承,丝杆端部安装在丝杆支撑轴承内圈,其中一个固定板侧面安装有保护壳,旋转电机位于保护壳内,两个固定板顶部均设置有移动组件。

15.优选的,所述移动组件包括固定在固定板顶部的两个连接板,两个连接板底部均安装有液压缸,液压缸的活塞杆末端均安装有万向轮,且底板上开设有与万向轮相配合的安装孔。

16.优选的,所述顶升机构包括安装在安装板顶部的液压千斤顶,液压千斤顶的活塞杆末端固接在承载板底部,安装板顶部安装有套筒,套筒内滑动套接有导向杆,导向杆末端固接在承载板底部,安装板顶部安装有保护套,液压千斤顶位于保护套内,底板上开设有四个螺纹孔,且螺纹孔内螺纹套接有螺纹杆,两个铝块的相反面均开设有矩形槽,两个加热板分别安装在两个矩形槽内。

17.与现有技术相比,本发明的有益效果是:

18.1:本发明中利用两个钛镍铁形状记忆合金板对吊装的拱形梁构件端部先行提供支撑,避免拱形梁构件与支撑件接触时产生刚性冲击而造成支撑件变形损坏影响二次使用,提高对拱形梁支撑件的保护性,且先行利用两个钛镍铁形状记忆合金板对拱形梁构件提供一个支点进行支撑,便于后期将拱形梁构件安装在拱形梁支撑件上,提高拱形梁构件安装时的便捷性,且利用其钛镍铁形状记忆合金板本身所具有的的柔性延展性,可避免钛镍铁形状记忆合金板与拱形梁构件接触后产生刚性冲击造成拱形梁构件产生形变影响后期钢结构桥梁质量,通过加热板对铝块进行加热,利用铝块的热膨胀系数较大的原理和其自身所具有的良好导热性能将钛镍铁形状记忆合金板加热到钛镍铁形状记忆合金板所需的形变温度,可使拱形梁构件在铝块的膨胀作用下和钛镍铁形状记忆合金板的形状复位作用下与两个限位块产生接触并对其拱形梁构件进行限位固定,可便于后期利用两个钛镍铁形状记忆合金板对拱形梁构件进行限位固定后进行一定的位置调整,且在利用加热板对铝块加热过程中,铝块将其热量传递给钛镍铁形状记忆合金板和两个钛镍铁形状记忆合金板之间的拱形梁构件,可对拱形梁构件提供一定的热量,避免拱形梁构件在施工工地存储时受潮而影响后期的焊接质量,且可将拱形梁构件加热,将其表面附着的灰尘和杂质等加热烘干,可在振动电机的作用下产生一定振动将其表面附着的灰尘和杂质抖落,保证拱形梁构件外表面的洁净度,避免其拱形梁构件表面附着脏污而影响后期的焊接质量,同时加热板将拱形梁构件进行一定加热后可将其外表面吸收的水分烘干,避免其外表面过于潮湿而对拱形梁构件产生腐蚀,影响后期钢结构桥梁的施工质量。

19.2:本发明中拱形梁构件在振动电机作用下产生一定的振动时可使其端部焊接处

于安装带侧面的打磨凸点产生一定的摩擦,可利用打磨凸点对拱形梁端部焊接处进行打磨去除拱形梁在存放过程中附着的灰尘和脏污,保证拱形梁构件端部焊接处的洁净度,从而保证拱形梁构件后期的焊接质量,且吸水海绵圈可将拱形梁构件端部焊接处的水分和打磨凸点打磨时产生的碎屑进行擦拭,避免其打磨凸点对拱形梁构件端部焊接处打磨时产生的碎屑影响其持续打磨效果,同时吸水海绵圈可将拱形梁构件端部焊接处的水分吸收,避免后期拱形梁构件端部焊接处存在潮湿水分而影响焊接质量,同时利用加热板产生的热量将吸水海绵圈内吸收的水分烘干,保证吸水海绵圈的可持续吸水性能,且利用安装带对拱形梁构件端部焊接处进行遮挡,可对拱形梁构件端部焊接处进行保护,避免在安装拱形梁构件时发生碰撞而损坏拱形梁构件端部焊接处,且可在雨水天气下对拱形梁构件端部焊接处提供一定的密封效果,避免雨水侵蚀拱形梁构件端部焊接处和造成其生锈,并用吸水海绵圈吸收水分保证拱形梁构件端部焊接处的干燥性,从而保证后期拱形梁构件端部焊接处的焊接质量和整个钢结构桥梁的施工质量。

20.3:本发明中通过底板、螺纹孔和螺纹杆的配合使用,可使本装置在水上使用可陆地使用均可,提高其使用范围,可在拱形梁构件在河道内施工时进行使用,水陆两用,使用范围更加全面,通过调节机构可便于对安装板的位置进行调节,从而通过顶升机构和两个钛镍铁形状记忆合金板的配合使用对其之间限位固定的拱形梁构件的角度进行一定的调整,可在吊装拱形梁构件进行安装在其支撑件上发生一定的偏移时对拱形梁构件位置进行一定调整,提高后期对拱形梁构件位置调整的便捷性,且可根据实际使用情况利用顶升机构调整承载板的高度,从而调整两个钛镍铁形状记忆合金板的高度,可根据钢结构桥梁的实际施工情况自主调整。

附图说明

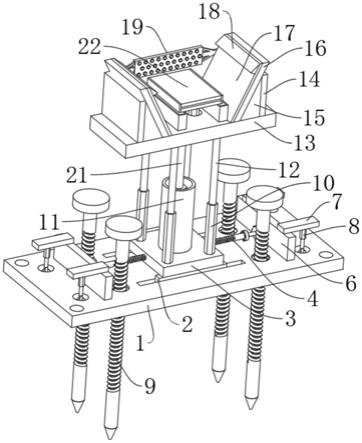

21.图1为本发明提出的钢结构桥梁便于安装和限位的端部固定件的轴测图;

22.图2为本发明提出的钢结构桥梁便于安装和限位的端部固定件的轴测图;

23.图3为图2中a部的局部放大图;

24.图4为本发明提出的钢结构桥梁便于安装和限位的端部固定件的承载板与不锈钢板的连接示意图;

25.图5为图4中b部的局部放大图;

26.图6为本发明提出的钢结构桥梁便于安装和限位的端部固定件的承载板的结构示意图;

27.图7为本发明提出的钢结构桥梁便于安装和限位的端部固定件的底板的结构示意图;

28.图8为本发明提出的钢结构桥梁便于安装和限位的端部固定件的主视图。

29.图中:1、底板;2、滑块;3、安装板;4、丝杆;5、旋转电机;6、固定板;7、连接板;8、液压缸;9、螺纹杆;10、套筒;11、保护套;12、导向杆;13、承载板;14、不锈钢板;15、铝块;16、钛镍铁形状记忆合金板;17、耐磨板;18、限位块;19、安装带;20、弹力带;21、液压千斤顶;22、贴合板;23、电磁铁;24、支撑板;25、振动电机;26、弹簧;27、伸缩杆;28、加热板;29、收集盒;30、收集块;31、打磨凸点;32、吸水海绵圈;33、滑槽;34、螺纹孔;35、安装孔。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.参照图1-8,钢结构桥梁便于安装和限位的端部固定件,包括底板1,底板1上通过调节机构连接有安装板3,安装板3顶部通过顶升机构连接有承载板13,承载板13上设置有支撑机构和振动机构;

32.支撑机构包括固定在承载板13顶部的两个不锈钢板14,两个不锈钢板14的相对面均固定有梯形铝块15,两个铝块15的相反面均设置有加热板28,两个铝块15的倾斜面上均设置有钛镍铁形状记忆合金板16,两个钛镍铁形状记忆合金板16之间设置有保护组件。

33.作为本发明的一种技术优化方案,保护组件包括固定在两个钛镍铁形状记忆合金板16相对面的两个弹力带20,两个弹力带20的端部固定有安装带19,安装带19靠近钛镍铁形状记忆合金板16的一侧设置有若干打磨凸点31和吸水海绵圈圈32,打磨凸点31位于吸水海绵圈圈32内圈,拱形梁构件在振动电机25作用下产生一定的振动时可使其端部焊接处于安装带19侧面的打磨凸点31产生一定的摩擦,可利用打磨凸点31对拱形梁端部焊接处进行打磨去除拱形梁在存放过程中附着的灰尘和脏污,保证拱形梁构件端部焊接处的洁净度,从而保证拱形梁构件后期的焊接质量,且吸水海绵圈32可将拱形梁构件端部焊接处的水分和打磨凸点31打磨时产生的碎屑进行擦拭,避免其打磨凸点31对拱形梁构件端部焊接处打磨时产生的碎屑影响其持续打磨效果。

34.作为本发明的一种技术优化方案,两个钛镍铁形状记忆合金板16的相对面均固定有耐磨板17,两个耐磨板17的相对面上均设置有相互配合的梯形限位块18,利用铝块15的热膨胀系数较大的原理和其自身所具有的良好导热性能将钛镍铁形状记忆合金板16加热到钛镍铁形状记忆合金板16所需的形变温度,可使拱形梁构件在铝块15的膨胀作用下和钛镍铁形状记忆合金板16的形状复位作用下与两个限位块18产生接触并对其进行限位固定,可便于后期利用两个钛镍铁形状记忆合金板16对拱形梁构件进行限位固定后进行一定的位置调整。

35.作为本发明的一种技术优化方案,振动机构包括安装在承载板13上的伸缩杆27,伸缩杆27位于两个钛镍铁形状记忆合金板16之间,伸缩杆27的活塞杆末端固接有支撑板24,支撑板24与伸缩杆27之间设置有弹簧26,伸缩杆27的活塞杆位于弹簧26内圈,支撑板24顶部安装有电磁铁23,支撑板24底部安装有振动电机25,电磁铁23两侧设置有收集组件,通过伸缩杆27、弹簧26和支撑板24的配合使用,可先行对拱形梁构件提供一定的缓冲力,避免拱形梁构件与两个钛镍铁形状记忆合金板16接触时产生较大的冲击力而造成两个钛镍铁形状记忆合金板16损坏。

36.作为本发明的一种技术优化方案,收集组件包括固定在电磁铁23两侧的收集块30,支撑板24底部固定有两个与收集块30相配合的收集盒29,收集块30可在电磁铁23的作用下对拱形梁构件在振动电机25作用下发生振动时抖落的铁屑进行吸附收集,并在后期电磁铁23断电后将其收集的铁屑掉落至收集盒29内进行统一收集,避免铁屑掉落在外界影响环境和掉落在本装置上影响相关部件的正常运行。

37.作为本发明的一种技术优化方案,承载板13上开设有安装槽,伸缩杆27安装在安装槽内,电磁铁23顶部设置有贴合板22,贴合板22可为电磁铁23与拱形梁构件之间提供一

层隔开物,避免电磁铁23直接吸附在拱形梁构件表面而造成电磁铁23频繁与拱形梁构件吸附接触而发生变形产生一定间隙后影响吸附能力。

38.作为本发明的一种技术优化方案,调节机构包括固定在底板1顶部的两个固定板6,其中一个固定板6的侧面安装有旋转电机5,旋转电机5的输出轴连接有丝杆4,安装板3螺纹套接在丝杆4上,安装板3底部固定有滑块2,底板1上开设有滑槽33,滑块2滑动安装在滑槽33内,旋转电机5的输出轴带动丝杆4旋转可使得安装板3沿滑槽33方向进行移动,可便于在后期对安装板3的位置角度进行调整,从而对拱形梁构件的位置角度进行调节。

39.作为本发明的一种技术优化方案,其中一个固定板6侧面设置有轴承座,轴承座内安装有丝杆支撑轴承,丝杆4端部安装在丝杆支撑轴承内圈,其中一个固定板6侧面安装有保护壳,旋转电机5位于保护壳内,两个固定板6顶部均设置有移动组件,丝杆支撑轴承可为丝杆4提供支撑和导向作用,保护壳可对旋转电机5提供保护作用,避免有人员误触而杂物碰撞,提高对旋转电机5的保护性。

40.作为本发明的一种技术优化方案,移动组件包括固定在固定板6顶部的两个连接板7,两个连接板7底部均安装有液压缸8,液压缸8的活塞杆末端均安装有万向轮,且底板1上开设有与万向轮相配合的安装孔35,通过连接板7、液压缸8和万向轮的配合使用,可便于对本装置进行移动,且可在不需要移动时利用液压缸8将万向轮收起时底板1着地对本装置进行固定,提高本装置在使用时的便捷性。

41.作为本发明的一种技术优化方案,顶升机构包括安装在安装板3顶部的液压千斤顶21,液压千斤顶21的活塞杆末端固接在承载板13底部,安装板3顶部安装有套筒10,套筒10内滑动套接有导向杆12,导向杆12末端固接在承载板13底部,安装板3顶部安装有保护套11,液压千斤顶21位于保护套11内,底板1上开设有四个螺纹孔34,且螺纹孔34内螺纹套接有螺纹杆9,两个铝块15的相反面均开设有矩形槽,两个加热板28分别安装在两个矩形槽内,通过底板1、螺纹孔34和螺纹杆9的配合使用,可使本装置在水上使用可陆地使用均可,提高其使用范围,可在拱形梁构件在河道内施工时进行使用,水陆两用,使用范围更加全面。

42.本发明在使用时,当为拱形梁构件提供支撑作用的拱形梁支撑件安装在桥面上对拱形梁构件进行支撑时,通过底板1将本装置固定在需要吊装安装的拱形梁构件端部区域的桥面上。

43.吊车将拱形梁构件吊装升起后,使得拱形梁构件端部先行倾斜并与本装置的两个钛镍铁形状记忆合金板16接触,拱形梁构件在与两个钛镍铁形状记忆合金板16接触前率先压缩伸缩杆27,通过伸缩杆27、弹簧26和支撑板24的配合使用,可先行对拱形梁构件提供一定的缓冲力,避免拱形梁构件与两个钛镍铁形状记忆合金板16接触时产生较大的冲击力而造成两个钛镍铁形状记忆合金板16损坏;利用两个钛镍铁形状记忆合金板16对吊装的拱形梁构件端部先行提供支撑,避免拱形梁构件与支撑件接触时产生刚性冲击而造成支撑件变形损坏影响二次使用,提高对拱形梁支撑件的保护性;且先行利用两个钛镍铁形状记忆合金板16对拱形梁构件提供一个支点进行支撑,便于后期将拱形梁构件安装在拱形梁支撑件上,提高拱形梁构件安装时的便捷性;且利用其钛镍铁形状记忆合金板16本身所具有的的柔性延展性,可避免钛镍铁形状记忆合金板16与拱形梁构件接触后产生刚性冲击造成拱形梁构件产生形变影响后期钢结构桥梁质量。

44.启动加热板28,加热板28对铝块15进行加热使其发生一定膨胀;通过加热板28对铝块15进行加热,利用铝块15的热膨胀系数较大的原理和其自身所具有的良好导热性能将钛镍铁形状记忆合金板16加热到钛镍铁形状记忆合金板16所需的形变温度,可使拱形梁构件在铝块15的膨胀作用下和钛镍铁形状记忆合金板16的形状复位作用下与两个限位块18产生接触并对其拱形梁构件进行限位固定,可便于后期利用两个钛镍铁形状记忆合金板16对拱形梁构件进行限位固定后进行一定的位置调整;且在利用加热板28对铝块15加热过程中,铝块15将其热量传递给钛镍铁形状记忆合金板16和两个钛镍铁形状记忆合金板16之间的拱形梁构件,可对拱形梁构件提供一定的热量,避免拱形梁构件在施工工地存储时受潮而影响后期的焊接质量;且可将拱形梁构件加热,将其表面附着的灰尘和杂质等加热烘干。

45.此时,将整个拱形梁构件吊装在各个拱形梁支撑件上,通过弹力带20将安装带19贴合在拱形梁构件端部的焊接部,利用安装带19对拱形梁焊接部先行进行遮挡;启动电磁铁23,在电磁铁23的吸附作用下使得贴合板22与拱形梁构件贴合并吸附;贴合板22可为电磁铁23与拱形梁构件之间提供一层隔开物,避免电磁铁23直接吸附在拱形梁构件表面而造成电磁铁23频繁与拱形梁构件吸附接触而发生变形产生一定间隙后影响吸附能力。

46.启动振动电机25,振动电机25带动支撑板24振动,支撑板24通过电磁铁23和贴合板22带动拱形梁构件产生一定的振动,拱形梁构件可在振动电机25的作用下产生一定振动将其表面附着的灰尘和杂质抖落,保证拱形梁构件外表面的洁净度,避免其拱形梁构件表面附着脏污而影响后期的焊接质量;同时加热板28将拱形梁构件进行一定加热后可将其外表面吸收的水分烘干,避免其外表面过于潮湿而对拱形梁构件产生腐蚀,影响后期钢结构桥梁的施工质量。

47.同时,拱形梁构件在振动电机25作用下产生一定的振动时可使其端部焊接处于安装带19侧面的打磨凸点31产生一定的摩擦,可利用打磨凸点31对拱形梁端部焊接处进行打磨去除拱形梁在存放过程中附着的灰尘和脏污,保证拱形梁构件端部焊接处的洁净度,从而保证拱形梁构件后期的焊接质量;且吸水海绵圈32可将拱形梁构件端部焊接处的水分和打磨凸点31打磨时产生的碎屑进行擦拭,避免其打磨凸点31对拱形梁构件端部焊接处打磨时产生的碎屑影响其持续打磨效果;同时吸水海绵圈32可将拱形梁构件端部焊接处的水分吸收,避免后期拱形梁构件端部焊接处存在潮湿水分而影响焊接质量;同时利用加热板28产生的热量将吸水海绵圈32内吸收的水分烘干,保证吸水海绵圈32的可持续吸水性能;且利用安装带19对拱形梁构件端部焊接处进行遮挡,可对拱形梁构件端部焊接处进行保护,避免在安装拱形梁构件时发生碰撞而损坏拱形梁构件端部焊接处;且可在雨水天气下对拱形梁构件端部焊接处提供一定的密封效果,避免雨水侵蚀拱形梁构件端部焊接处和造成其生锈,并用吸水海绵圈32吸收水分保证拱形梁构件端部焊接处的干燥性,从而保证后期拱形梁构件端部焊接处的焊接质量和整个钢结构桥梁的施工质量。

48.启动旋转电机5,旋转电机5的输出轴带动丝杆4旋转可使得安装板3沿滑槽33方向进行移动,安装板3通过顶升机构带动承载板13移动,可便于在后期对安装板3的位置角度进行调整,从而对拱形梁构件的位置角度进行调节;液压千斤顶21可便于对承载板13的高度进行调整,从而可便于对后期拱形梁构件的高度位置进行调整,其省去后期专门需要对拱形梁构件位置进行调整的步骤,提高拱形梁构件安装和搭建时的便捷性。

49.当为拱形梁构件提供支撑作用的拱形梁支撑件安装在河道内对拱形梁构件进行

支撑时,利用吊车将本装置吊送至合适位置后,将螺纹杆9通过底板1上开设的螺纹孔34螺旋下移,直至螺纹杆9底端插入河道淤泥内固定后,本装置可通过四个螺纹杆9固定在河道水面上进行使用,可使本装置在水上使用可陆地使用均可,提高其使用范围,可在拱形梁构件在河道内施工时进行使用,水陆两用,使用范围更加全面。

50.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。