1.本发明属于桥梁减震领域,具体为一种可快速更换的分阶段耗能高铁桥钢条减震装置及应用方法。

背景技术:

2.由于高速铁路经常横跨多个省市地区,地质、水文条件的变化复杂,对于高速铁路的建设影响较大。同时高速铁路自身运行速度快,对于行车平稳性和舒适性要求较高,因此,在建设过程中,高速铁路常常采用建造桥梁来避免复杂地形的影响。因此,桥梁在整个高速铁路中起着重要的作用,应当避免高速铁路桥梁在地震时发生较大的破坏。

3.通过总结历次地震中高速铁路桥梁的震害破坏发现,高速铁路桥梁的震害主要集中在支座破坏和梁体坠落两方面。因此,支座是整个桥梁结构中的薄弱部分,也是桥梁抗震设计的重点所在。

4.近年来,随着桥梁抗震设计的不断发展,减隔震技术在高速铁路桥梁中也得到了广泛的应用。铅芯橡胶支座、摩擦摆支座等减隔震支座不断发展,各类减震榫、阻尼器等耗能构件也陆续出现在高速铁路桥梁结构中。目前已有采用减隔震支座与减震榫结合使用的案例,其中减隔震支座主要承担竖向荷载,水平地震作用则主要通过减震榫来抵抗。这种减震装置实现了支座的水平力传递和竖向支承功能的完全分离,使得整个支座系统传力路径明确,横竖向变形不藕联。

5.上述功能分离的支座系统具有较大的优势,但依旧存在以下缺陷:

6.减震榫常与桥梁结构连接成整体,更换时难度较大、耗时较长,不利于桥梁结构震后的快速恢复;

7.减震榫在小震时就会发生作用产生变形,所产生的变形在大震来临时对减震榫的耗能性能将会有不利影响;

8.在地震结束后装置无法恢复原状以保持正常工作;

9.无法预防桥梁的落梁破坏。

技术实现要素:

10.本发明的目的在于提供一种可快速更换、分阶段耗能、耗能效果好、可防止落梁破坏的高铁桥钢条减震装置及其应用方法。

11.本发明提供的这种可快速更换的分阶段耗能高铁桥钢条减震装置,包括设置于预制墩柱顶部中心的减隔振支座和设置于减隔震支座四周的减震单元。所述减震单元包括梁底预埋组件、墩柱顶部预埋组件、安装组件、耗能组件和约束组件;梁底预埋组件和墩柱顶部预埋组件正对布置,相对侧分别连接安装组件;耗能组件包括相互铰接的上部连接组件和下部连接组件,上部连接组件与梁底预埋组件上的安装组件可转动铰接,下部连接组件与墩柱顶部钢制预埋件上的安装组件可转动铰接,约束组件连接于相邻两耗能组件中间。

12.上述技术方案的一种实施方式中,所述梁体预埋组件和墩柱预埋组件的结构相

同,分别包括矩形钢板和l形锚杆,矩形钢板的宽度方向中心面两侧对称均布有两排锚杆安装孔,l形锚杆以水平臂朝外布置,竖直壁焊接于锚杆安装孔中固定,竖直臂的顶部段为螺纹段,螺纹段伸出于锚杆安装孔外。

13.上述技术方案的一种实施方式中,所述安装组件包括t形钢板和锁紧螺母,t形钢板的翼板两侧对称设置有两排锚杆安装孔;t形钢板以其翼板与所述矩形钢板贴合,所述l形锚杆的竖直壁伸出翼板后连接螺母将t形钢板锁紧。

14.上述技术方案的一种实施方式中,所述t形钢板的腹板上沿长度方向均布有一排铰接孔。

15.上述技术方案的一种实施方式中,所述上部连接组件包括多对钢板条,它们的两端分别设置有铰接孔,每对钢板条的上端夹住所述梁底预埋组件连接的t形钢板后,通过高强螺栓连接高强螺母锁紧,每对钢板条均处于竖直状态。

16.上述技术方案的一种实施方式中,所述高强螺栓上对应所述t形钢板的腹板两侧分别连接有橡胶垫块。

17.上述技术方案的一种实施方式中,所述下部连接组件包括多对钢板条,它们的两端分别设置有铰接孔,每对钢板条的下端夹住所述墩柱预埋组件连接的t形钢板后,通过高强螺栓连接高强螺母锁紧,锁紧后t形钢板两侧的钢板条分别朝向t形钢板长度方向的两端倾斜。

18.上述技术方案的一种实施方式中,所述上部连接组件的各对钢板条的下端分别夹住相应位置处的下部连接组件的钢板条上端后通过高强螺栓连接高强螺母锁紧,且高强螺栓上对应下部的钢板条之间连接橡胶垫块。

19.上述技术方案的一种实施方式中,所述约束组件为一根圆杆,它连接于相邻两个上部连接组件和下部连接组件之间的高强螺栓上,可使各组连接组件变形协调,还可适当地防止连接组件发生平面外变形。

20.上述技术方案的一种实施方式中,所述约束组件为一根弹簧加套筒,连接于相邻两个上部连接组件和下部连接组件之间的高强螺栓上,可使各组连接组件变形协调,还可适当地防止连接组件发生平面外变形。

21.本发明提供的这种上述减震装置的安装方法,包括以下步骤:

22.(1)工厂预制墩柱时,在墩柱钢筋笼的顶部固定墩柱顶部预埋组件,墩柱预制成型后,该预埋组件的矩形钢板位于墩柱顶面外;预制梁体时,在梁体钢筋笼的下侧固定梁底预埋组件,梁体成型后,该预埋组件的矩形钢板位于梁体下表面外;

23.(2)分别在墩柱顶部预埋组件的矩形钢板的上表面锚固t形钢板,在梁体预埋组件的矩形钢板的下表面锚固t形钢板;

24.(3)分别在t形钢板上连接上部连接件和下部连接件;

25.(4)将预制墩柱和预制梁体吊装到位;

26.(5)在上下部连接组件相交处安装约束组件,并将上部连接件和下部连接件相应位置处的钢板连接固定。

27.本发明提供的这种上述减震装置的钢板条更换方法,包括以下步骤:

28.(1)将需更换处的下部钢板条与t形钢板之间的高强螺栓拆卸,将上部和下部钢板条之间高强螺栓及垫块拆卸,将下部钢板条拆下;

29.(2)将上部钢板条与t形钢板之间的高强螺栓及垫块拆卸,将上部钢板条拆下;

30.(3)更换新的钢板条,先固定上部钢板条、再在上部钢板条的下端连接下部钢板条、约束组件及垫块,最后将下部钢板条的下端固定。

31.本发明的减震单元连接于墩柱顶部中心减隔震支座的四周,连接于梁体和墩柱之间,其结构设置两组预埋组件,两组预埋组件分别连接安装组件,上下安装组件之间连接耗能组件,耗能组件的上部连接组件和下部连接组件的一端相互铰接,它们的另一端分别与两组预埋组件铰接。在小震来临时,上部连接组件和下部连接组件均可绕铰接处进行一定程度的转动,在上部和下部连接组件之间的铰接处形成多个耗能铰,可消耗一定的地震能量,此时主要依靠减震隔支座自身来抵抗地震作用;在大震来临时,上部和下部连接组件之间通过受拉来消耗地震能量,上部和下部连接组件进行自毁式耗能,保护墩柱顶部中心的减隔震支座不受地震作用破坏,从而保护墩柱和桥梁不受破坏。即减震单元的耗能组件在小震来临时不会发生变形,在地震频发地区不会因小震影响而需要更换构件,延长减震装置的使用寿命。大震来临时耗能构件能较大程度地吸收地震能量,保护减隔震支座及桥墩不受地震破坏,从而可避免桥梁的落梁破坏。另外,减震单元的各结构件均可在工厂精确生产,工业化程度高。各结构件运输到施工现场组装,可避免了施工质量不稳定等不利因素。

附图说明

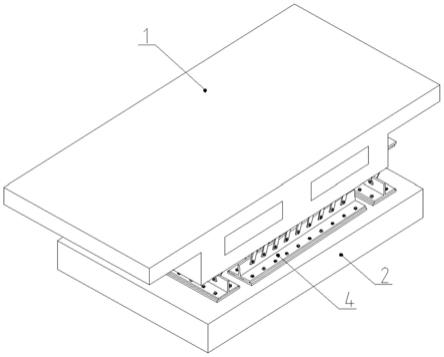

32.图1是本发明一个实施例工作状态的轴侧结构示意图。

33.图2为图1隐去梁体后的轴侧结构示意图。

34.图3为图2中减震单元的轴侧结构示意图。

35.图4为图3中钢制预埋件的轴侧结构示意图。

36.图5为约束组件的主视示意图。

37.图6为减震单元的侧视示意图。

38.图7为减震单元的主视示意图。

39.图8为减震单元主体部分的装配过程示意图。

具体实施方式

40.如图1、图2所示,本实施例公开的这种可快速更换的分阶段耗能高铁桥钢条减震装置,包括围绕预制墩柱2顶部中心减隔震支座3布置的四组减震单元4。减隔震支座3采用现有的常规结构,这里不在赘述。减震单元4包括梁体预埋组件41、墩柱预埋组件42、t形钢板43和耗能组件44。

41.结合图3至图8可以看出:

42.梁体预埋组件41和墩柱预埋组件42的结构相同,均包括矩形钢板和l形锚杆,矩形钢板上关于其宽度方向中心面对称布置两排l形锚杆,各l形锚杆水平臂对称朝外布置、竖直臂焊接于矩形钢板上的锚杆安装孔中,且竖直臂的顶部段为螺纹段,螺纹段伸出于锚杆安装孔外。

43.梁体1预制时,将梁体预埋组件41的l形锚杆与梁体钢筋笼固定,梁体预制成型后,梁体预埋组件的矩形钢板位于梁体底面外。

44.墩柱2预制时,将墩柱预埋组件42的l形锚杆与墩柱钢筋笼固定,墩柱预制成型后,

墩柱预埋组件的矩形钢板位于墩柱顶面外。

45.t形钢板43的翼板两侧对称设置有两排锚杆安装孔、腹板上沿长度方向均布有一排铰接孔。

46.耗能组件44包括上部钢板条组441和下部钢板条组442,它们分别包括多对钢板条,各钢板条的两端分别设置铰接孔。

47.约束组件45有两种形式,一是圆杆,二是弹簧加套筒,它连接于相邻两个上下连接组件之间的高强螺栓上。

48.t形钢板和钢板条在工厂制作好后运输至施工现场。

49.本减震装置在施工现场的装配过程如下:

50.分别在梁体和墩柱上的预埋组件上连接t形钢板,将t形钢板上的锚杆安装孔套于l形锚杆伸出的螺纹段上,然后在螺纹段上连接螺母将t形钢板锁紧。

51.在梁体预埋组件连接的t形钢板的腹板两侧连接上部钢板条组,每对钢板条的上端夹住t形钢板的腹板后通过高强螺栓连接,注意高强螺栓上对应腹板两侧分别套上橡胶垫块dk,最后通过高强螺母锁紧,使各对钢板条竖直固定。

52.在墩柱预埋组件连接的t形钢板的腹板两侧连接下部钢板条组,每对钢板条的下端夹住t形钢板的腹板后通过高强螺栓连接高强螺母锁紧,使两侧的钢板条分别朝向t形钢板的长度方向两端倾斜。

53.将各墩柱吊装到位固定好;

54.将梁体吊装到位,使上部钢板条组的各对钢板条下端夹住墩柱顶部下部钢板条组的相应钢板条对齐,并在相邻两上下部连接组件对齐处加上约束组件,然后通过高强螺栓将上部和下部钢板条连接,注意在高强螺栓上对应下部钢板条之间套上橡胶垫块,最后通过高强螺母锁紧。

55.上部钢板条组的橡胶垫块和下部钢板条组的橡胶垫块的尺寸选定以所有的钢板条均位于竖向面为准。

56.装配完成后的分阶段耗能原理如下:耗能构件的上部钢板条上端与梁体预埋件连接的t形钢板铰接,下部钢板条与墩柱预埋件连接的t形钢板铰接,上部钢板条和下部钢板条之间相互铰接。当小震来临时,t形钢板左右两侧的钢板条均可进行一定程度的转动,在上、下两部分钢板条连接处形成一个耗能铰,可消耗一定的地震能量,此时主要依靠减震隔支座自身来抵抗地震作用;在大震来临时,t形钢板某一侧的钢板条转动到上、下两部分钢板条在同一直线上,此时钢板条通过受拉来消耗地震能量,钢板条作为主要的耗能构件进行自毁式耗能,保护支座不受地震作用破坏。

57.所以本装置具有以下优势:

58.减震单元的分阶段耗能使得钢板条在小震来临时不会发生变形,避免了地震频发地区钢板条因小震产生变形而频繁地进行更换,增大了该减震装置的使用寿命。

59.减震单元的自复位使得减震装置在地震结束后能够迅速恢复原状,继续进行正常工作。

60.减震单元中钢板条具有较好的耗能性能,能够较大程度地吸收地震能量,保护支座和桥墩不受地震破坏。

61.减震单元的各结构件均在工厂预制,直接运输到施工现场,减少了现场施工的工

作量,避免了施工质量不稳定等不利因素。工业化程度高,各构件可根据尺寸在工厂进行批量生产。

62.各结构件之间采用装配式结构,各构件之间通过高强螺栓进行连接,连接方式简便,便于震后钢板条的及时更换,可实现震后桥梁减震装置的快速恢复,高速铁路是生命线工程,桥梁结构的快速恢复可以避免巨大的损失。

63.可在一定程度上避免桥梁的落梁破坏。