1.本实用新型属于桥梁设计技术领域,具体涉及一种外置式钢绞线-撑杆斜拉桥索塔锚固结构。

背景技术:

2.索塔端斜拉索锚固是关系结构安全的重要组成部分,国内常用的锚固方式主要为环向预应力、钢锚梁和钢锚箱,环向预应力主要应用于中小跨度桥梁,钢锚梁主要应用于活载效应较小的公路桥梁中,铁路斜拉桥中广泛采用了钢锚箱构造,但因其用钢量大,不易安装,且桥塔混凝土仍有开裂风险,这种锚固构造形式仍处于发展完善中。

3.传统的钢锚箱由锚固梁和钢横梁组成,为减小桥塔承受水平力,根据刚度分配原则,钢横梁往往需要较大尺寸,用钢量较大,整体吊装重量较大。本发明充分研究钢锚箱的传力机制,利用桥塔混凝土承压、钢材承拉的材料特性,设计出了一种既能保证受力可靠,又能减轻吊装重量、用钢量小、便于安装、能减小桥塔混凝土开裂风险的索塔锚固构造。

技术实现要素:

4.本实用新型为解决现有技术存在的问题而提出,其目的是提供一种外置式钢绞线-撑杆斜拉桥索塔锚固结构。

5.本实用新型的技术方案是:一种外置式钢绞线-撑杆斜拉桥索塔锚固结构,包括两个锚固梁,两个锚固梁分别为ⅰ号锚固梁和ⅱ号锚固梁,所述ⅰ号锚固梁和ⅱ号锚固梁相对固定在桥塔塔壁上,所述ⅰ号锚固梁和ⅱ号锚固梁之间设置有对锚固梁间水平力进行承担的钢绞线-撑杆组合结构。

6.更进一步的,所述ⅰ号锚固梁为固定锚固梁,所述ⅰ号锚固梁通过剪力钉与桥塔混凝土结合为一个整体。

7.更进一步的,所述ⅱ号锚固梁为活动锚固梁,桥塔对应ⅱ号锚固梁形成活动安装位,所述活动安装位由四面侧壁钢板围合而成,所述ⅱ号锚固梁置于活动安装位中。

8.更进一步的,所述侧壁钢板由通过剪力钉与桥塔混凝土相固定。

9.更进一步的,所述ⅰ号锚固梁和ⅱ号锚固梁结构相同,锚固梁内设置有对斜拉索进行固定安装的拉索连接件,所述拉索连接件与腹板相连。

10.更进一步的,所述拉索连接件包括支承板,所述支承板端部设置有承压板、锚垫板。

11.更进一步的,所述支承板的端部外壁处形成对其进行加固的支承板加劲肋。

12.更进一步的,所述钢绞线-撑杆组合结构包括端锚板,两块端锚板之间设置有只受压撑杆和钢绞线组。

13.更进一步的,所述端锚板与锚固梁的锚固处设置有对其进行加固的加劲肋。

14.本实用新型中锚固梁将斜拉索索力分解为竖向力和水平力,竖向力由桥塔混凝土承担,水平力通过一种钢绞线-撑杆组合结构承担,充分发挥了钢板和钢绞线的材料性能,

因钢绞线具有较大的抗拉承载力,可以减少钢材用量,锚固梁采用一端固结、一端活动的结构体系,可以减小桥塔承受水平力,降低桥塔混凝土开裂风险,本实用新型的钢锚梁构造实现了模块化拼装,具有灵活的拼装方式,施工较为便捷。

附图说明

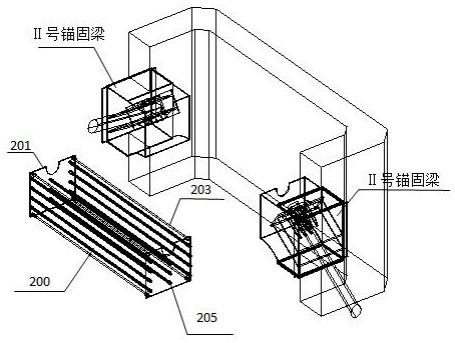

15.图1 是本实用新型的结构透视图;

16.图2 是本实用新型中钢绞线-撑杆组合结构的安装示意图;

17.图3 是本实用新型中100的结构示意;

18.其中:

19.100锚固梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

ꢀꢀ

锚垫板

20.102承压板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103

ꢀꢀ

支承板

21.104支承板加劲肋

ꢀꢀꢀꢀ

105

ꢀꢀ

腹板

22.106顶板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

107

ꢀꢀ

底板

23.108不锈钢板层

ꢀꢀꢀꢀꢀꢀ

109

ꢀꢀ

聚四氟乙烯层

24.200钢绞线-撑杆组合结构

25.201端锚板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202

ꢀꢀ

加劲肋

26.203只受压撑杆

ꢀꢀꢀꢀꢀꢀ

204

ꢀꢀ

临时张拉撑板

27.205钢绞线组。

具体实施方式

28.以下,参照附图和实施例对本实用新型进行详细说明:

29.如图1所示,一种外置式钢绞线-撑杆斜拉桥索塔锚固结构,包括两个锚固梁100,两个锚固梁100分别为ⅰ号锚固梁和ⅱ号锚固梁,所述ⅰ号锚固梁和ⅱ号锚固梁相对固定在桥塔塔壁上,所述ⅰ号锚固梁和ⅱ号锚固梁之间设置有对锚固梁间水平力进行承担的钢绞线-撑杆组合结构200。

30.所述ⅰ号锚固梁为固定锚固梁,所述ⅰ号锚固梁通过剪力钉与桥塔混凝土结合为一个整体。

31.所述ⅱ号锚固梁为活动锚固梁,桥塔对应ⅱ号锚固梁形成活动安装位,所述活动安装位由四面侧壁钢板围合而成,所述ⅱ号锚固梁置于活动安装位中。

32.所述侧壁钢板由通过剪力钉与桥塔混凝土相固定。

33.所述ⅰ号锚固梁和ⅱ号锚固梁结构相同,锚固梁100内设置有对斜拉索进行固定安装的拉索连接件,所述拉索连接件与腹板105相连。

34.所述拉索连接件包括支承板103,所述支承板103端部设置有承压板102、锚垫板101。

35.所述支承板103的端部外壁处形成对其进行加固的支承板加劲肋104。

36.所述钢绞线-撑杆组合结构200包括端锚板201,两块端锚板201之间设置有只受压撑杆203和钢绞线组205。

37.所述端锚板201与锚固梁100的锚固处设置有对其进行加固的加劲肋202。

38.所述锚固梁100包括矩形的梁体结构,在梁体一侧形成倾斜的腹板105,所述拉索

连接件设置于梁体结构中,锚垫板101位于腹板105的倾斜端面处。

39.所述ⅱ号锚固梁即活动锚固梁,四个侧壁处设置有处于内层的聚四氟乙烯层109,所述聚四氟乙烯层109外壁处设置有不锈钢板层108。

40.所述活动安装位的四面侧壁包括顶板106、底板107和两个侧板,四个侧壁围合形成矩形结构。

41.所述四个不锈钢板层108能够沿着顶板106下端、底板107上端以及两个侧板的内壁进行滑动。

42.所述ⅱ号锚固梁相对ⅰ号锚固梁来说为活动锚固梁,通过其与桥塔活动的设置,可以减小桥塔承受水平力,降低桥塔混凝土开裂风险。

43.所述拉索连接件为倾斜布设。

44.所述拉索连接件受到斜拉索索力,斜拉索索力分为竖向分力和水平分力,锚固梁100将竖向分力和水平分力分别传递给桥塔塔壁和钢绞线-撑杆组合结构200,钢绞线-撑杆组合结构200对水平分力进行承担。

45.所述述钢绞线-撑杆组合结构200中的钢绞线组205起到抗拉作用,所述钢绞线-撑杆组合结构200传递斜拉索水平分力,钢绞线组205锚固于两侧端锚板201之上,其中,钢绞线的数量根据两侧斜拉索平衡索力确定,相比于承受同样拉力的钢材,可以提高抗拉极限强度,减少钢板用量。

46.所述钢绞线-撑杆组合结构在两侧端锚板201之间还设有只受压撑杆203,用于钢绞线施加初张力,只受压撑杆203采用双螺母形式与端锚板连接。

47.所述端锚板201中形成通孔,只受压撑杆203为双头长螺杆,每端的螺纹部位处设置有两个螺母,其外侧螺母活动、内侧螺母固定,外侧螺母活动从而使其在受到钢绞线初张力作用下,只受压撑杆203并不受力。

48.优选的,所有只受压撑杆203活动量均保持一致,即只受压撑杆203上外侧螺母与端锚板201之间的间隙量是相同的。

49.所述两块端锚板201之间还设置有对钢绞线组205进行初始张拉的临时张拉撑板204。

50.本实用新型的安装方式如下:

51.首先,现场拼装好两端锚固梁100,包括对活动锚固梁聚四氟乙烯层109、不锈钢板层108的安装、端锚板201。

52.然后,在端锚板201之间安装临时张拉撑板204、只受压撑杆203、钢绞线组205,并对钢绞线组205施加相同的初张力,使受压撑杆203压紧。

53.最后,整体吊装至塔内安装,待斜拉索张拉完毕后拆除临时张拉撑板204。

54.本实用新型的另外一种安装方式

55.首先,将锚固梁100、钢绞线-撑杆组合结构200分块吊装至塔内。

56.然后,在塔内拼装锚固梁100、端锚板201。

57.再后,在端锚板201之间安装临时张拉撑板204、只受压撑杆203、钢绞线组205,并对钢绞线组205施加相同的初张力,使受压撑杆203压紧。

58.最后,待斜拉索张拉完毕后拆除临时张拉撑板204。

59.本实用新型中锚固梁将斜拉索索力分解为竖向力和水平力,竖向力由桥塔混凝土

承担,水平力通过一种钢绞线-撑杆组合结构承担,充分发挥了钢板和钢绞线的材料性能,因钢绞线具有较大的抗拉承载力,可以减少钢材用量,锚固梁采用一端固结、一端活动的结构体系,可以减小桥塔承受水平力,降低桥塔混凝土开裂风险,本实用新型的钢锚梁构造实现了模块化拼装,具有灵活的拼装方式,施工较为便捷。