1.本实用新型涉及桥梁施工技术领域,具体涉及一种挂篮走行结构。

背景技术:

2.现阶段工程施工中,预应力混凝土连续梁桥常用悬臂浇筑工法进行施工,而挂篮是此工法施工所必需的一种设备。采用悬臂浇筑法的连续梁桥每跨分为若干节块,挂篮在浇筑完上一节块后需进行前移,为下一节块的浇筑做准备。

3.挂篮前移过程中是否平稳顺畅、其走行结构是否安全、可靠直接关系到整个挂篮的使用安全,走行结构的轨道锚固和前移是否便捷、如何使挂篮在前移过程中更加安全、平顺成为了挂篮设计中需重点解决的问题。现有技术中,挂篮在每条轨道上设置2个反扣轮,遇轨道接口处和行走不同步等情况,自平衡能力差,容易造成挂篮整体结构不稳定,挂篮前端一般直接支撑在轨道上表面,走行时摩擦力较大,走行不够平顺,安全隐患多。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种挂篮走行结构,能够解决现有技术中挂篮沿轨道前移时整体结构不稳定、挂篮前端一般直接支撑在轨道上表面导致走行时摩擦力较大、走行不够平顺、安全隐患多的问题。

5.为解决上述技术问题,本实用新型的技术方案为:包括置于桥梁上方的挂篮主桁架、轨道垫梁以及行走轨道,所述轨道垫梁设于桥梁上表面,所述轨道垫梁的上表面设有平行布置的行走轨道,其特征在于:所述轨道垫梁平行设有两组,两组轨道垫梁分别位于桥梁上表面的两侧,每组轨道垫梁的上表面铺设有一组行走轨道,一组行走轨道包括两条平行设置的行走轨道,所述行走轨道通过轨道压梁固定,行走轨道为工字型结构;

6.所述轨道压梁包括第一轨道压梁和第二轨道压梁,所述行走轨道的尾端通过第一轨道压梁锚固,所述第一轨道压梁设于行走轨道的上表面,行走轨道的中间段通过第二轨道压梁锚固,所述第二轨道压梁设于行走轨道的下翼缘板上;

7.所述挂篮主桁架的底部前端设有前滑座,所述前滑座通过行走轮滚动支撑在行走轨道上,所述挂篮主桁架和行走轨道间设有液压油顶,挂篮主桁架通过液压油顶驱动前行,所述液压油顶安装于行走支座上,所述行走支座锚固于行走轨道的顶部;

8.所述挂篮主桁架的底部后端设有反扣轮组,所述反扣轮组通过反扣轮拉杆安装于挂篮主桁架底部和行走轨道的上翼缘板下方,所述反扣轮组包括平衡梁、反扣轮安装板、反扣轮连接板和反扣轮,所述反扣轮两个为一组,一组的两个反扣轮分别设于行走轨道的工字钢腹板两侧,反扣轮通过销轴连接于反扣轮连接板上,所述反扣轮连接板通过反扣轮安装板安装于平衡梁上,所述平衡梁连接固定于反扣轮拉杆的底部,平衡梁底部连接有四组反扣轮,每条行走轨道上对应设有两组反扣轮。

9.进一步地,所述行走轨道的端部设有行走限位块。

10.进一步地,所述第一轨道压梁通过螺纹杆件和锚固螺母固定于桥面,将行走轨道

端部压紧固定;每组的两条行走轨道之间通过支撑型钢连接,行走轨道包括底部的下翼缘板,所述第二轨道压梁贴合于两条行走轨道中间段的下翼缘板的上端面,第二轨道压梁设于同一组的两条行走轨道之间,第二轨道压梁上穿设有竖向设置的连接杆,所述连接杆的顶部螺纹旋接有锚固螺母,第二轨道压梁通过连接杆和锚固螺母固定,第二轨道压梁将行走轨道的中间段压紧固定。

11.进一步地,所述位于桥梁上表面两侧的两组轨道垫梁上方分别设有一组行走轨道,其中位置较低的一组行走轨道上的反扣轮组通过反扣轮加长拉杆安装于挂篮主桁架底部。

12.采用上述结构后,本实用新型的优点在于:挂篮主桁架的底部前端通过行走轮滚动支撑在行走轨道上,后端设有反扣轮组,挂篮走行更平顺,整体稳定性更好;

13.挂篮前移时,通过液压油顶驱动前滑座沿着行走轨道移动,每条行走轨道的后端对应设有两组反扣轮,在挂篮沿着行走轨道前移的过程中,每条行走轨道上的两组反扣轮可以相互制约,不会出现两边不稳定导致翘起的情况,自平衡能力好,挂篮整体结构稳定,完成移动后,通过后锚压梁与螺杆、锚固螺母配合将挂篮的后端锚固;

14.挂篮前移前,通过千斤顶将挂篮的前支点处顶起,使挂篮主桁架和行走轨道分离,然后利用液压油顶前移行走轨道到下一个节段位置,然后锚固行走轨道,放下前端顶起的千斤顶,再利用液压油顶将挂篮主桁架前移到下一节段,挂篮主桁架和行走轨道前移操作便捷,施工效率高。

附图说明

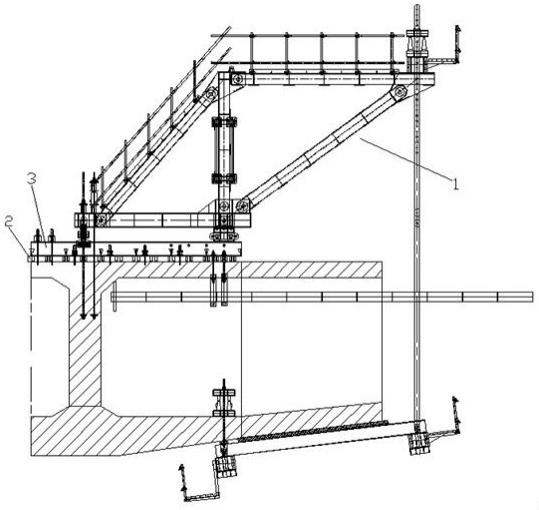

15.图1为本实用新型的挂篮与行走轨道的整体结构示意图;

16.图2为本实用新型的行走轨道与轨道压梁的结构示意图;

17.图3为本实用新型的挂篮主桁架底部的反扣轮组与行走轨道的安装示意图。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施方式,对本实用新型进行进一步详细说明。下面的实施例可以使本专业的技术人员更全面地理解本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

19.如图1所示,本具体实施方式采用如下技术方案:包括置于桥梁上方的挂篮主桁架1、轨道垫梁2以及行走轨道3,轨道垫梁2设于桥梁上表面,轨道垫梁2的上表面设有平行布置的行走轨道3,轨道垫梁2平行设有两组,两组轨道垫梁2分别位于桥梁上表面的两侧,每组轨道垫梁2的上表面铺设有一组行走轨道3,一组行走轨道3包括两条平行设置的行走轨道3,行走轨道3通过轨道压梁固定。

20.如图2所示,挂篮主桁架1的底部前端设有前滑座6,前滑座6通过行走轮滚动支撑在行走轨道3上,挂篮主桁架1和行走轨道3间设有液压油顶7,挂篮主桁架1通过液压油顶7驱动前行,液压油顶7安装于行走支座8上,行走支座8锚固于行走轨道3的顶部,挂篮沿着行走轨道3前移时,行走支座8固定,液压油顶7驱动挂篮前移,行走轨道3的端部设有行走限位块,防止挂篮移至行走轨道3外。

21.如图2和图3所示,轨道压梁包括第一轨道压梁4和第二轨道压梁5,行走轨道3的尾

端通过第一轨道压梁4锚固,第一轨道压梁4设于行走轨道3的上表面,第一轨道压梁4通过螺纹杆件和锚固螺母固定于桥面,将行走轨道3端部压紧固定,螺纹杆件穿过第一轨道压梁4并设于同一组的两条行走轨道3之间,螺纹杆件的底部通过连接件与桥梁预设的精轧钢固定。

22.行走轨道3的中间段通过第二轨道压梁5锚固,第二轨道压梁5设于行走轨道3的下翼缘板上,每组的两条行走轨道3之间通过支撑型钢连接,确保两条行走轨道3结构牢固,行走轨道3为工字型结构,行走轨道3包括底部的下翼缘板,第二轨道压梁5贴合于两条行走轨道3中间段的下翼缘板的上端面,第二轨道压梁5设于同一组的两条行走轨道3之间,第二轨道压梁5上穿设有竖向设置的连接杆,连接杆的顶部螺纹旋接有锚固螺母,第二轨道压梁5通过连接杆和锚固螺母固定,连接杆的底部通过连接件与桥梁预设的精轧刚固定,第二轨道压梁5将行走轨道3的中间段压紧固定。

23.挂篮主桁架1的底部后端设有反扣轮组9,反扣轮组9通过反扣轮拉杆11安装于挂篮主桁架1底部和行走轨道3的上翼缘板下方,反扣轮组9包括平衡梁91、反扣轮安装板92、反扣轮连接板93和反扣轮94,反扣轮94两个为一组,一组的两个反扣轮94分别设于行走轨道3的工字钢腹板两侧,反扣轮94通过销轴连接于反扣轮连接板93上,反扣轮连接板93通过反扣轮安装板92安装于平衡梁91上,平衡梁91连接固定于反扣轮拉杆11的底部,位于桥梁上表面两侧的两组轨道垫梁2上方分别设有一组行走轨道3,其中位置较低的一组行走轨道3上的反扣轮组9通过反扣轮加长拉杆安装于挂篮主桁架1底部,使得挂篮能够保持整体水平,确保稳定性。

24.平衡梁91底部连接有反扣轮94,每条行走轨道3上对应设有两组反扣轮94,在挂篮沿着行走轨道3前移的过程中,每条行走轨道3上的两组反扣轮94可以相互制约,不会出现两边不稳定导致翘起的情况,自平衡能力好,挂篮整体结构稳定。

25.挂篮主桁架1的底部设有后锚压梁10,后锚压梁10通过螺杆和锚固螺母固定于桥梁将挂篮主桁架1的后端锚固。

26.工作原理:挂篮主桁架1的底部前端通过行走轮滚动支撑在行走轨道3上,挂篮主桁架1的底部后端设有反扣轮组,挂篮走行更平顺,整体稳定性更好;挂篮主桁架1沿着行走轨道3前移时,液压油顶7驱动挂篮主桁架1前移,行走轨道3的端部设有行走限位块,防止挂篮主桁架1移至行走轨道3外,由于第二轨道压梁5设于行走轨道3的顶部下方,在挂篮沿着行走轨道3移动时,不会对挂篮的底部造成阻碍;每条行走轨道3的后端对应设有两组反扣轮94,在挂篮主桁架1沿着行走轨道3前移的过程中,每条行走轨道3上的两组反扣轮94可以相互制约,不会出现两边不稳定导致翘起的情况,自平衡能力好,挂篮整体结构稳定,完成移动后,通过后锚压梁10与螺杆、锚固螺母配合将挂篮的后端锚固。

27.挂篮前移前,通过千斤顶将挂篮主桁架1的前支点处顶起,使挂篮主桁架1和行走轨道3分离,然后利用液压油顶7前移行走轨道3到下一个节段位置,然后锚固行走轨道3,放下前端顶起的千斤顶,再利用液压油顶7将挂篮主桁架1前移到下一节段,挂篮主桁架1和行走轨道3前移操作便捷,施工效率高。

28.本具体实施方式将挂篮主桁架的底部前端通过行走轮滚动支撑在行走轨道上,后端设有反扣轮组,挂篮走行更平顺,整体稳定性更好;挂篮前移前,通过千斤顶将挂篮的前支点处顶起,使挂篮主桁架和行走轨道分离,然后利用液压油顶前移行走轨道到下一个节

段位置,然后锚固行走轨道,放下前端顶起的千斤顶,再利用液压油顶将挂篮主桁架前移到下一节段,挂篮主桁架和行走轨道前移操作便捷,施工效率高。

29.以上显示和描述了本实用新型的基本原理和主要特征以及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。