1.本实用新型是一种挂篮横梁斜拉装置,具体涉及挂篮悬臂施工技术领域。

背景技术:

2.在连续梁悬臂浇筑施工中,梁顶宽度较大时,需要采用长度更长的前上横梁和下横梁,存在横梁悬挑过长的情况。现有横梁施工方式中,为了增加横梁刚度减少横梁自身挠度,前上横梁通常采用加大横梁型材型号或者采用桁架式横梁的方式,下横梁采用桁架式或者使用行走导梁托住下横梁。

3.但是若采用加大横梁型材型号或者采用桁架式横梁会导致重量增加较多,且桁架式横梁可能会影响吊架吊杆等部件安装,行走,在进行导梁施工时存在施工限制且施工步骤较多较为繁琐。

技术实现要素:

4.本实用新型的目的在于解决现有技术的不足,提供一种挂篮横梁斜拉装置,以解决上述背景技术中提出的但是若采用加大横梁型材型号或者采用桁架式横梁会导致重量增加较多,且桁架式横梁可能会影响吊架吊杆等部件安装,行走,在进行导梁施工时存在施工限制且施工步骤较多较为繁琐等问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种挂篮横梁斜拉装置,包括第一拉杆、上横梁、下横梁、预埋轨道锚固筋、挂篮、梁体竖向预应力筋、第一钢板组焊、钢枕、第二钢板组焊、吊耳、立杆、第二拉杆、斜拉支撑、行走系统、吊杆。

6.优选的,所述挂篮为现有的结构,再次不做详细的叙述,所述挂篮为菱形设置,所述挂篮的菱形架之间间距通过梁体竖向预应力筋确定,所述挂篮的菱形架通过中门架连接上横梁。

7.优选的,所述行走系统的轨道上侧设置有上横梁,所述挂篮的菱形架正上方设置的上横梁上侧顶部端面设置有吊耳,所述吊耳采用套筒式设计,并布置顶紧螺栓固定,保证了吊耳可以调整到上横梁的任何位置,所述吊耳上侧固定设置有立杆,所述立杆采用28#b槽钢。

8.优选的,所述第一拉杆的两端分别固定设置有第一钢板组焊与第二钢板组焊,所述第一钢板组焊采用12mm厚的钢板组焊,所述上横梁通过第一钢板组焊与第一拉杆的一端相连接.

9.优选的,所述第一拉杆的另一端通过第二钢板组焊与立杆相连接,所述第一拉杆采用40精轧螺纹钢,所述第二钢板组焊采用20mm厚的钢板组焊,所述立杆左右两侧设置的第一拉杆与上横梁之间形成三角形设置,所述立杆的设置以及立杆采用精轧螺纹钢,由此可以通过立杆精轧螺纹钢的拉力使上横梁两端及中间位置挠度减小。

10.优选的,所述行走系统顶部端面固定设置有钢枕,所述钢枕采用型号最小为20#工字钢,所述钢枕上侧设置有梁体竖向预应力筋,所述行走系统与上横梁之间通过梁体竖向

预应力筋相连接,所述预埋轨道锚固筋与梁体竖向预应力筋交错预埋,所述钢枕使得行走系统的轨道与竖向预应力钢束方案不干涉。

11.优选的,所述下横梁的两端设置有吊杆,所述下横梁与上横梁之间通过两端的吊杆进行悬吊连接,所述下横梁的中断位置设置有斜拉支撑,所述斜拉支撑为三角支撑件,所述斜拉支撑的两端分别与第二拉杆的两端相连接,所述第二拉杆采用精轧螺纹钢。

12.本实用新型提供了一种挂篮横梁斜拉装置,具备以下有益效果:

13.所述本实用新型通过增设立杆,减小上横梁两端及中间位置挠度,并且通过在器中断位置增设斜拉支撑,并且利用第二拉杆精轧螺纹钢的两端对拉斜拉支撑,此时使下横梁产生向上的预拱,从而减小下横梁自身挠度,由此代替之前的采用加大横梁型材型号或者采用桁架式横梁,使其不会影响吊杆与吊架等部件的安装与行走,并且在便于导梁施工较少施工步骤。

附图说明

14.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制,在附图中:

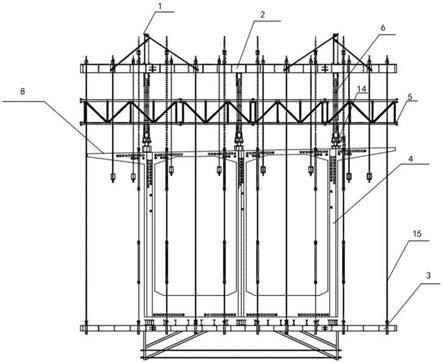

15.图1为本实用新型提出的一种挂篮横梁斜拉装置的结构示意图;

16.图2为本实用新型提出的一种挂篮横梁斜拉装置部分结构示意图;

17.图3为本实用新型提出的一种挂篮横梁斜拉装置部分结构示意图;

18.图4为本实用新型提出的一种挂篮横梁斜拉装置部分结构示意图;

19.图中:1、第一拉杆;2、上横梁;3、下横梁;4、预埋轨道锚固筋;5、挂篮;6、梁体竖向预应力筋;7、第一钢板组焊;8、行走系统;9、第二钢板组焊;10、吊耳;11、立杆;12、第二拉杆;13、斜拉支撑;14、钢枕;15、吊杆。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-4,本实用新型提供以下一种技术方案:本实用新型一种挂篮横梁斜拉装置,包括第一拉杆1、上横梁2、下横梁3、预埋轨道锚固筋4、挂篮5、梁体竖向预应力筋6、第一钢板组焊7、钢枕14、第二钢板组焊9、吊耳10、立杆11、第二拉杆12、斜拉支撑13、行走系统8、吊杆15。

22.如图1所示,本实施例提供了一种挂篮横梁斜拉装置其特征在于:所述挂篮5为现有的结构,再次不做详细的叙述,所述挂篮5为菱形设置,所述挂篮5的菱形架之间间距通过梁体竖向预应力筋6确定,所述挂篮5的菱形架通过中门架连接上横梁2。

23.如图1所示,本实施例提供了一种挂篮横梁斜拉装置其特征在于:所述行走系统8的轨道上侧设置有上横梁2,所述挂篮5的菱形架正上方设置的上横梁2上侧顶部端面设置有吊耳10,所述吊耳10采用套筒式设计,并布置顶紧螺栓固定,保证了吊耳10可以调整到上横梁2的任何位置,从而使吊杆11及上、下横梁均处于最佳受力状态,充分利用材料性能,保

障施工安全,所述吊耳10上侧固定设置有立杆11,所述立杆11采用28#b槽钢。

24.如图2-3所示,本实施例提供了一种挂篮横梁斜拉装置其特征在于:所述第一拉杆1的两端分别固定设置有第一钢板组焊7与第二钢板组焊9,所述第一钢板组焊7采用12mm厚的钢板组焊,所述上横梁2通过第一钢板组焊7与第一拉杆1的一端相连接。

25.如图2-3所示,本实施例提供了一种挂篮横梁斜拉装置其特征在于:所述第一拉杆1的另一端通过第二钢板组焊9与立杆11相连接,所述第一拉杆1采用40精轧螺纹钢,所述第二钢板组焊9采用20mm厚的钢板组焊,所述立杆11左右两侧设置的第一拉杆1与上横梁2之间形成三角形设置,所述立杆11的设置以及立杆11采用精轧螺纹钢,由此可以通过立杆11精轧螺纹钢的拉力使上横梁2两端及中间位置挠度减小。

26.如图2-3所示,本实施例提供了一种挂篮横梁斜拉装置其特征在于:所述行走系统8顶部端面固定设置有钢枕14,所述钢枕14采用型号最小为20#工字钢,所述钢枕14上侧设置有梁体竖向预应力筋6,所述行走系统8与上横梁2之间通过梁体竖向预应力筋6相连接,所述预埋轨道锚固筋4与梁体竖向预应力筋6交错预埋,所述钢枕使得行走系统8的轨道与竖向预应力钢束方案不干涉。

27.如图4所示,本实施例提供了一种挂篮横梁斜拉装置其特征在于:所述下横梁3的两端设置有吊杆15,所述下横梁3与上横梁2之间通过两端的吊杆15进行悬吊连接,所述下横梁3的中断位置设置有斜拉支撑13,所述斜拉支撑13为三角支撑件,所述斜拉支撑13的两端分别与第二拉杆12的两端相连接,所述第二拉杆12采用精轧螺纹钢。

28.本实用新型的使用流程:所述挂篮5行走时,此时下横梁3仅由两端吊杆15悬吊,此时其中间跨度较大,因为中间跨度太大,导致挠度过大,由此本实用新型采用在下横梁3的在中断位置加设斜拉支撑13,所述斜拉支撑13为三角支撑件,并且利用第二拉杆12精轧螺纹钢的两端对拉斜拉支撑13,此时使下横梁3产生向上的预拱,从而减小下横梁3自身挠度。

29.所述挂篮5的菱形架正上方设置的上横梁2上侧顶部端面设置有吊耳,所述吊耳采用套筒式设计,并布置顶紧螺栓固定,保证了吊耳可以调整到上横梁的任何位置,从而使吊杆及上、下横梁均处于最佳受力状态,充分利用材料性能,保障施工安全,所述吊耳10上侧固定设置有立杆11,所述立杆11采用28#b槽钢。所述第一拉杆1的另一端通过第二钢板组焊9与立杆11相连接,所述第一拉杆1采用40精轧螺纹钢,所述第二钢板组焊9采用20mm厚的钢板组焊,所述立杆11左右两侧设置的第一拉杆1与上横梁2之间形成三角形设置,所述立杆11的设置以及立杆11采用精轧螺纹钢,由此可以通过立杆11精轧螺纹钢的拉力使上横梁2两端及中间位置挠度减小。

30.所述本实用新型通过增设立杆11,减小上横梁2两端及中间位置挠度,并且通过在器中断位置增设斜拉支撑13,并且利用第二拉杆12精轧螺纹钢的两端对拉斜拉支撑13,此时使下横梁3产生向上的预拱,从而减小下横梁3自身挠度,由此代替之前的采用加大横梁型材型号或者采用桁架式横梁,使其不会影响吊杆与吊架等部件的安装与行走,并且在便于导梁施工较少施工步骤。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。