1.本实用新型涉及施工设备领域,尤其是涉及一种挂篮预压反力架。

背景技术:

2.目前在大、中跨径桥梁施工中大多采用预应力混凝土结构,其梁截面一般为单箱单室或单箱多室结构,通过挂篮易于进行悬臂现浇施工,具有跨度大、施工简单、施工周期短等特点,在悬臂施工过程中,挂篮承受了施工设备和新浇节段混凝土的全部重量,其承载能力的大小和弹性变形量直接关系到施工的安全性和结构线形的控制。

3.为了检验挂篮的质量是否满足设计要求,寻找薄弱环节以便加固,消除挂篮结构的非弹性变形,一般需要对挂篮进行设计载荷下的预压实验。相关技术中如图1所示,采用沙袋堆叠的方式对挂篮22进行预压实验,也就是先将底模板4通过挂篮吊带21吊挂在挂篮22的下方,然后在底模板4上堆叠沙袋对挂篮22进行预压载荷,通过沙袋预压难以达到最大的载荷并且堆载的高度太高有安全隐患。

4.针对上述中的相关技术,发明人认为其不足之处是相关技术采用沙袋堆叠的方式对挂篮进行预压实验,难以达到最大的载荷。

技术实现要素:

5.为了改善采用沙袋堆叠的方式对挂篮进行预压时,难以达到最大的载荷的问题,本技术提供一种挂篮预压反力架。

6.本技术提供的一种挂篮预压反力架采用如下的技术方案:

7.一种挂篮预压反力架,包括斜梁和横梁,所述横梁水平设置,所述横梁和斜梁均与0号块腹板的侧壁连接,所述斜梁和横梁均位于底模板的上方,所述横梁与底模板之间设置有千斤顶,所述斜梁一端与横梁的上表面连接,所述斜梁另一端与0号块腹板连接。

8.通过采用上述技术方案,千斤顶工作时,对底模板产生预压荷载,从而将作用力传递到挂篮吊带和挂篮上,从而模拟挂篮在浇筑过程中的实际受力状态,以达到对挂篮预压的目的。

9.可选的,所述横梁的上表面设置有加强梁,所述加强梁一端与横梁的上表面固定连接,所述加强梁另一端与斜梁的下表面固定连接。

10.通过采用上述技术方案,加强梁的设置增强了反力架的强度,使反力架不容易发生形变,使载荷的传递更加精准。

11.可选的,所述斜梁为工字钢,所述斜梁开设有若干个定位孔。

12.通过采用上述技术方案,安装好桥梁上的若干个反力架后,将外界限位梁上的固定钢线穿过反力架上的定位孔,使反力架均与外界限位梁通过定位孔定位,从而将桥梁上的若干个反力架连接在一起,使得每个千斤顶工作时,提高若干组反力架的整体性。

13.可选的,所述横梁的下表面开设有供所述千斤顶的输出端穿入的定位槽。

14.通过采用上述技术方案,提前在每个反力架的底部开好定位槽,然后将若干个反

力架固定在0号块腹板的侧壁,然后将千斤顶放入横梁与底模板之间预留的空隙中,定位槽的设置方便对若干个千斤顶定位,使挂篮的受力更加均匀。

15.可选的,所述横梁与0号块腹板通过第一固定件连接,所述斜梁与0号块腹板通过第二固定件连接,所述第一固定件包括固定设置在横梁上的第一滑块和固定设置在0号块腹板侧壁的第一滑轨,所述第一滑轨水平设置,所述第一滑块开设有与第一滑轨相适配的通槽,所述第二固定件包括设置在斜梁上的第二滑块和设置在0号块腹板侧壁的第二滑轨,所述第二滑轨水平设置,所述第二滑块开设有与第二滑轨相适配的通槽。

16.通过采用上述技术方案,将第一滑块安装在第一滑轨上,并且将第二滑块安装在第二滑轨上,从而对反力架竖直方向安装的位置进行定位,然后滑动第一滑块和第二滑块从而调整反力架水平方向的安装位置,具有方便调整反力架水平方向安装位置的有益效果。

17.可选的,所述第一滑轨包括第一轨道本体和用于对第一滑块限位的第一限位块,第一轨道本体水平设置,所述第一限位块有两个,其中一个第一限位块位于第一轨道本体的上方,另一个第一限位块位于第一轨道本体的底部,所述第二滑轨包括第二轨道本体和用于对第二滑块限位的第二限位块,第二轨道本体水平设置,第二限位块有两个,其中一个第二限位块位于第二轨道本体的上方,另一个第二限位块位于第二轨道本体的底部。

18.通过采用上述技术方案,第一限位块和第二限位块对第一滑块和第二滑块进一步限位,使得第一滑块和第二滑块在滑动的过程中,反力架不容易掉落。

19.可选的,所述第一滑块和第二滑块均设置有若干个铆钉,所述第一滑块与0号块腹板通过铆钉固定,所述第二滑块与0号块腹板通过铆钉固定。

20.通过采用上述技术方案,当滑动第一滑块和第二滑块,确定反力架的安装位置之后,通过铆钉固定反力架和0号块腹板的相对位置,安装好若干个反力架之后,再集中将各个反力架与0号块腹板焊接,具有方便焊接反力架的有益效果。

21.可选的,所述横梁与斜梁之间设置有竖梁,所述竖梁一端与横梁的上表面固定连接,所述竖梁的另一端与斜梁的下表面固定连接。

22.通过采用上述技术方案,竖梁的设置进一步提高了反力架的强度,使反力架不容易发生形变。

23.综上所述,本技术包括以下至少一种有益效果:

24.千斤顶工作时,对底模板产生预压荷载,从而将作用力传递到挂篮吊带和挂篮上,从而模拟挂篮在浇筑过程中的实际受力状态,以达到对挂篮预压的目的。

附图说明

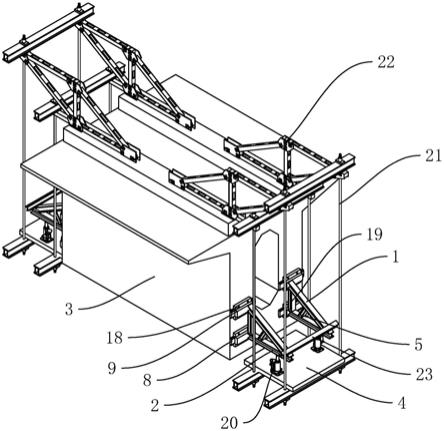

25.图1是相关技术中的挂篮预压方式的立体图。

26.图2是本技术实施例中的一种挂篮预压反力架的立体图。

27.图3是本技术实施例中的一种挂篮预压反力架的立体图。

28.图4是本技术实施例中的一种挂篮预压反力架的立体图。

29.附图标记说明:1、斜梁;2、横梁;3、0号块腹板;4、底模板;5、加强梁;6、定位孔;7、定位槽;8、第一固定件;9、第二固定件;10、第一滑块;11、第一滑轨;12、第二滑块;13、第二滑轨;14、第一轨道本体;15、第一限位块;16、第二轨道本体;17、第二限位块;18、铆钉;19、

竖梁;20、千斤顶;21、挂篮吊带;22、挂篮;23、限位梁。

具体实施方式

30.以下结合附图1-4对本技术作进一步详细说明。

31.本技术实施例公开一种挂篮预压反力架。参照图2和图3,挂篮预压反力架包括斜梁1和横梁2,横梁2和斜梁1均设置在底模板4的上方,底模板4与横梁2之间设置有千斤顶20,很本技术实施例中千斤顶20为液压千斤顶,开始时底模板4通过挂篮吊带21与挂篮22连接,并悬挂在挂篮33的底部用于对挂篮22进行预压实验,斜梁1开设有若干个定位孔6,斜梁1与横梁2之间的夹角为30-45度,斜梁1和横梁2均为工型钢,横梁2水平设置,横梁2与0号块腹板3的侧壁通过第一固定件8连接,斜梁1与0号块腹板3的侧壁通过第二固定件9连接,斜梁1一端与0号块腹板3连接,斜梁1的另一端与横梁2的上表面焊接,横梁2与斜梁1之间设置有加强梁5,加强梁5的一端与横梁2的上表面焊接,加强梁5的另一端与斜梁1的下表面焊接,加强梁5与斜梁1相互垂直设置,横梁2和斜梁1之间还设置有竖梁19,竖梁19一端与横梁2的上表面焊接,竖梁19的另一端与斜梁1的下表面焊接,竖梁19与横梁2相互垂直设置,竖梁19和加强梁5均为工型钢。

32.参照图2和图4,横梁2的下表面开设有供千斤顶20的输出端穿入的定位槽7。

33.参照图2和图3,第一固定件8包括焊接在横梁2上的第一滑块10和焊接在0号块腹板3侧壁的第一滑轨11,第一滑轨11水平设置,第一滑轨11包括第一轨道本体14和用于对第一滑块10限位的第一限位块15,第一限位块15有两个,其中一个第一限位块15位于第一轨道本体14的上表面,另一个第一限位块15位于第一轨道本体14的下表面,第一滑开设有与第一滑轨11相适配的通槽,第二固定件9包括焊接在斜梁1上的第二滑块12和焊接在0号块腹板3侧壁的第二滑轨13,第二滑轨13水平设置,第二滑轨13包括第二轨道本体16和用于对第二滑块12限位的第二限位块17,第一滑块10和第二滑块12均设置有若干个铆钉18,第一滑块10与0号块腹板3通过铆钉18固定,通过铆钉18将反力架固定在0号块腹板3后,再将反力架与0号块腹板3焊接。

34.本技术实施例一种挂篮预压反力架的实施原理为:当对挂篮22进行预压载荷实验时,先将第一滑块10安装在第一滑轨11上,同时将第二滑块12安装在第二滑轨13上,调整好反力架的位置之后通过铆钉18固定,通过同样的方式将其他若干个反力架固定在0号块腹板3上,然后使钢丝线穿过定位孔6,将若干个斜梁1与外界限位梁23固定在一起,然后将千斤顶20放入横梁2与底模板4之间的空隙中,使千斤顶20的输出端与横梁2的定位槽7相对应,由于底模板4与挂篮22通过挂篮吊带21连接在一起,因此在千斤顶20在工作时产生的作用力反作用在挂篮吊带21上,进而将预压载荷作用在挂篮22上,从而实现对挂篮22的预压。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。