1.本实用新型涉及钢结构施工技术领域,尤其涉及一种钢箱梁拼接用辅助装置。

背景技术:

2.钢结构作为绿色建筑的代表,其整体结构重量轻,施工速度快,抗震性能和安全性能优越,全部构件均已实现工厂预制化,施工进度快、综合造价优势越趋明显。在现行的技术条件下,大型钢结构桥梁工程不可避免的涉及到将钢箱梁进行分段安装的过程,分段安装的过程中需保证安装后的钢箱梁符合设计线型及精度要求。

3.针对以往钢箱梁进行拼装精度调整,一般都是事先架设测量仪器,在拼装过程中进行实时测量进行位置偏差纠偏,这种方法不仅操作不易,且需要对多角度进行复测来保证构件安装点位符合预定位置,严重影响了施工效率。

技术实现要素:

4.本实用新型的目的在于提供一种钢箱梁拼接用辅助装置,减少了钢箱梁节段拼装时的调整难度,提高了拼装对接的精度,并优化了施工工艺,有效的提高了施工效率。

5.为了达到上述目的,本实用新型提供了一种钢箱梁拼接用辅助装置,用于辅助相邻两节钢箱梁沿轴向进行拼接,包括若干第一匹配件、若干第二匹配件及若干定位件,所述第一匹配件与所述第二匹配件分别设置于两节所述钢箱梁上且一一对应,所述第一匹配件与所述第二匹配件上对应设置有若干定位孔,所述定位件沿平行于所述钢箱梁的轴向贯穿对应的所述第一匹配件与所述第二匹配件上的定位孔。

6.可选的,所述第一匹配件与所述第二匹配件为至少两个,且所述第一匹配件及所述第二匹配件沿垂直于所述钢箱梁的轴向设置于对应的所述钢箱梁的端部。

7.可选的,所述第一匹配件及所述第二匹配件沿垂直于所述钢箱梁的轴向等间距分布。

8.可选的,所述第一匹配件及所述第二匹配件与两节所述钢箱梁的拼接缝之间具有间距。

9.可选的,所述第一匹配件和所述第二匹配件对应设置于所述钢箱梁的顶部、底部及侧壁上的至少一处。

10.可选的,所述第一匹配件与所述第二匹配件结构相同,所述第一匹配件包括相互垂直的侧板及底板,所述底板与所述钢箱梁焊接,所述定位孔设置于所述侧板上。

11.可选的,同一所述侧板上的定位孔至少为两个。

12.可选的,所述第一匹配件还包括多块沿垂直于所述钢箱梁轴向方向设置的加劲肋,所述加劲肋与所述侧板及所述底板连接。

13.可选的,所述加劲肋呈等腰直角三角形,且所述加劲肋的两个直角边分别与所述侧板及所述底板焊接连接。

14.可选的,所述定位件包括紧固件及螺母,所述紧固件沿平行于所述钢箱梁的轴向

贯穿对应的所述第一匹配件与所述第二匹配件上的定位孔后与所述螺母连接。

15.本实用新型提供了一种钢箱梁拼接用辅助装置,用于辅助相邻两节钢箱梁沿轴向进行拼接,包括若干第一匹配件、若干第二匹配件及若干定位件,所述第一匹配件与所述第二匹配件分别设置于两节所述钢箱梁上且一一对应,所述第一匹配件与所述第二匹配件上对应设置有若干定位孔,所述定位件沿平行于所述钢箱梁的轴向贯穿对应的所述第一匹配件与所述第二匹配件上的定位孔。通过安装定位件来判断所述第一匹配件与所述第二匹配件上的定位孔是否对准,进而判断所述钢箱梁的安装位置是否符合设计线型及精度要求,减少了钢箱梁节段拼装时的调整难度,提高了拼装对接的精度,并优化了施工工艺,有效的提高了施工效率。

附图说明

16.本领域的普通技术人员将会理解,提供的附图用于更好地理解本实用新型,而不对本实用新型的范围构成任何限定。其中:

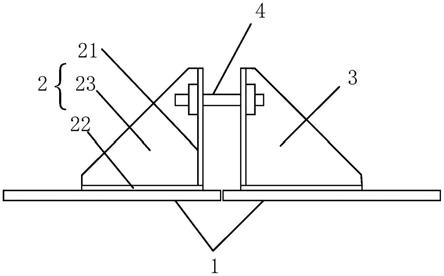

17.图1为本实用新型实施例提供的钢箱梁拼接用辅助装置的主视图;

18.图2为本实用新型实施例提供的钢箱梁拼接用辅助装置的俯视图;

19.附图中:

20.1-钢箱梁;2-第一匹配件;3-第二匹配件;4-定位件;

21.21-侧板;22-底板;23-加劲肋。

具体实施方式

22.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本实用新型实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

23.如在本实用新型中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,除非内容另外明确指出外。如在本实用新型中所使用的,术语“或”通常是以包括“和/或”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,除非内容另外明确指出外。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征。

24.请参照图1-图2,图1为本实用新型实施例提供的钢箱梁拼接用辅助装置的主视图,图2为本实用新型实施例提供的钢箱梁拼接用辅助装置的俯视图。本实施例提供了一种钢箱梁拼接用辅助装置,用于辅助相邻两节钢箱梁1(图1中仅示意性表示了钢箱梁1的外壁)沿轴向进行拼接,包括若干第一匹配件2、若干第二匹配件3及若干定位件4,所述第一匹配件2与所述第二匹配件3分别设置于两节所述钢箱梁1上且一一对应,所述第一匹配件2与所述第二匹配件3上对应设置有若干定位孔,所述定位件4沿平行于所述钢箱梁1的轴向贯穿对应的所述第一匹配件2与所述第二匹配件3上的定位孔。

25.通过安装定位件4来判断所述第一匹配件2与所述第二匹配件3上的定位孔是否对准,进而判断所述钢箱梁1的安装位置是否符合设计线型及精度要求,减少了钢箱梁1节段拼装时的调整难度,提高了拼装对接的精度,并优化了施工工艺,有效的提高了施工效率。

26.进一步的,所述第一匹配件2与所述第二匹配件3为至少两个,且所述第一匹配件2及所述第二匹配件3沿垂直于所述钢箱梁1的轴向设置于对应的所述钢箱梁1的端部。通过沿垂直于所述钢箱梁1的轴向设置多个所述第一匹配件2与所述第二匹配件3,能够进一步的提高两节钢箱梁1的对准精度,提高施工效率。

27.更进一步的,所述第一匹配件2及所述第二匹配件3沿垂直于所述钢箱梁1的轴向等间距分布。在保证钢箱梁1的对准精度的前提下提高美观性。应当理解的是,所述第一匹配件2及所述第二匹配件3的数量相同且一一对应,本技术对于所述第一匹配件2及所述第二匹配件3的数量均不作任何限制,可以是一个,也可以是两个甚至更多,可根据具体施工情况进行选择。

28.本实施例中,所述第一匹配件2及所述第二匹配件3与两节所述钢箱梁1的拼接缝之间具有间距。通过本实施例提供的钢箱梁拼接用辅助装置进行拼接对准,待所述钢箱梁1线型确认无误后,需要进行钢箱梁1的全断面环焊缝焊接,即在所述拼接缝处进行焊接,形成焊缝。因此,需要在所述第一匹配件2及所述第二匹配件3与两节所述钢箱梁1的拼接缝之间留出足够的焊接间距,以免影响所述钢箱梁1的焊接。

29.进一步的,所述第一匹配件2和所述第二匹配件3对应设置于所述钢箱梁1的顶部、底部及侧壁上的至少一处。也就是说,所述第一匹配件2和所述第二匹配件3可以只设置于所述钢箱梁1的顶部、底部或侧壁上,也可以同时设置在所述钢箱梁1的顶部、底部及侧壁中的至少两处,本技术对此不作任何限制。当然,为提高钢箱梁1的拼接精度,可以沿所述钢箱梁1的外壁周向均匀设置所述第一匹配件2和所述第二匹配件3。

30.本实施例中,所述第一匹配件2与所述第二匹配件3结构相同,所述第一匹配件2包括相互垂直的侧板21及底板22,所述底板22与所述钢箱梁1焊接,所述定位孔设置于所述侧板21上。所述第一匹配件2与所述第二匹配件3可以采用两块钢板焊接成型,且所述第一匹配件2与所述第二匹配件3可在工厂直接预制好之后焊接固定在所述钢箱梁1,同时在所述侧板21上预留出定位孔,待所述钢箱梁1运输到施工现场后,只需要结合定位件4调整对准所述第一匹配件2与所述第二匹配件3上对应的定位孔即可,调整方便快捷,极大地提高了钢箱梁1的拼装效率。

31.当然,所述第一匹配件2及所述第二匹配件3还可以是其它的结构,例如柱状体,或者箱体,本技术对此不作任何限制。

32.较佳的,同一所述侧板21上的定位孔至少为两个。应当理解的是,当所述第一匹配件2及所述第二匹配件3的数量只有一个时,同一所述侧板21上的定位孔至少为两个,以保证两节所述钢箱梁1的匹配精度。当沿垂直于所述钢箱梁1的轴向设置于对应的所述钢箱梁1的端部的所述第一匹配件2及所述第二匹配件3的数量不只一个时,同一所述侧板21上的定位孔可以是一个,也可以大于一个,本技术对此不作任何限制。

33.进一步的,请参照图1-图2,所述第一匹配件2还包括多块沿垂直于所述钢箱梁1轴向方向设置的加劲肋23,所述加劲肋23与所述侧板21及所述底板22连接。同理,所述第一匹配件2与所述第二匹配件3结构相同,故所述第二匹配件3还包括多块沿垂直于所述钢箱梁1

轴向方向设置的加劲肋23,所述加劲肋23与所述侧板21及所述底板22连接。通过所述加劲肋23能够进一步提高所述第一匹配件2及所述第二匹配件3的强度及刚度。

34.本实施例中,所述加劲肋23呈等腰直角三角形,且所述加劲肋23的两个直角边分别与所述侧板21及所述底板22焊接连接。

35.请参照图1-图2,所述定位件4包括紧固件及螺母,所述紧固件沿平行于所述钢箱梁1的轴向贯穿对应的所述第一匹配件2与所述第二匹配件3上的定位孔后与所述螺母连接。所述紧固件可以是螺栓、螺杆等结构,本技术对此不作任何限制,可根据具体情况进行选用。例如,当所述第一匹配件2与所述第二匹配件3上的定位孔相隔较近时,可通过螺栓进行连接。当所述第一匹配件2与所述第二匹配件3上的定位孔相隔较远时,则可选用螺杆进行连接,然后在所述螺杆的两端旋入螺母即可。

36.本实施例中,所述钢箱梁拼接用辅助装置用于异形钢结构桥梁的安装,设计桥梁全长194.449m,桥面全宽6.0m,净宽5.4m,钢箱梁材料采用q345qc,钢箱梁梁高1.5m,宽6.0m,两侧各设置1.5m宽悬臂。通过本实施例提供的钢箱梁拼接用辅助装置进行辅助拼装的具体步骤如下:

37.第一步:通过设计图纸将异形钢结构桥梁分为14节钢箱梁1,并确定第一匹配件2及第二匹配件3的安装位置;

38.第二步:工厂内进行钢箱梁1制作,同时采用2块40

×

20

×

1cm的方形钢板及1块20

×

20

×

1cm三角形钢板进行所述第一匹配件2及第二匹配件3的焊接加工,焊接完成后分别焊接在钢箱梁1沿轴向的两端;

39.第三步:钢箱梁1节段现场吊装,通过观察相邻节段间所述第一匹配件2及第二匹配件3的定位孔对接情况,来确定所述钢箱梁1的安装位置。若定位孔对接位置吻合,可顺利将定位件4穿过定位孔进行固定,则证明节段位置符合要求;反之则继续进行精调,直至定位孔对接位置吻合。

40.第四步:所述定位件4安装完成后,钢梁线型确认无误后,再进行钢箱梁1的全断面环焊缝焊接。

41.综上,本实用新型实施例提供了一种钢箱梁拼接用辅助装置,用于辅助相邻两节钢箱梁沿轴向进行拼接,包括若干第一匹配件、若干第二匹配件及若干定位件,所述第一匹配件与所述第二匹配件分别设置于两节所述钢箱梁上且一一对应,所述第一匹配件与所述第二匹配件上对应设置有若干定位孔,所述定位件沿平行于所述钢箱梁的轴向贯穿对应的所述第一匹配件与所述第二匹配件上的定位孔。通过安装定位件来判断所述第一匹配件与所述第二匹配件上的定位孔是否对准,进而判断所述钢箱梁的安装位置是否符合设计线型及精度要求,减少了钢箱梁节段拼装时的调整难度,提高了拼装对接的精度,并优化了施工工艺,有效的提高了施工效率。

42.上述仅为本实用新型的优选实施例而已,并不对本实用新型起到任何限制作用。任何所属技术领域的技术人员,在不脱离本实用新型的技术方案的范围内,对本实用新型揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本实用新型的技术方案的内容,仍属于本实用新型的保护范围之内。