1.本实用新型涉及道路桥梁工程技术领域,具体为一种一次成型梳齿板型桥梁伸缩缝。

背景技术:

2.桥梁伸缩缝就是设置于桥梁上部结构活动端、桥面断缝处的伸缩装置。安装伸缩缝的作用是用以保证上部结构在温度变化、混凝土收缩和徐变,以及载荷作用下,该处的变化能够实现,而不产生额外的附加内力,并能保证行车平顺。通常国内的桥梁伸缩缝都设置在上部结构的活动端和桥台,以及各联上部结构衔接处、一般公路桥在车行道和人行道沿桥的横方向通常设置,栏杆在接缝处亦须中断以保证结构的自由变位,避免拉裂;在接缝处的桥面防水层仍应妥善铺设,防止雨水侵蚀承重结构。

3.其中,梳齿型桥梁伸缩缝是桥梁伸缩缝中的重要一种,梳齿型桥梁伸缩缝具有修建高度低,在桥面铺装层高度内就能安装,不需要梁体内预留槽口,极大的便利了设计和施工;另外运用范围广,新、老桥梁上都能采用,尤其是对老桥大位移橡胶板式桥梁伸缩缝的改换特殊适合,是模数式大位移桥梁伸缩缝是无法替代的;还具有构件运输、装置便利、不需求超长车输送,也不要用吊车装卸。

4.目前市面上梳齿板型桥梁伸缩缝的钢板、异型钢、锚固板,和或锚固筋均需现场焊接,然而,众所周知桥梁建设一般工期紧、施工速度快,对于现场焊接的梳齿板型桥梁伸缩缝来说焊接工作量大、工期短,因此目前一般都是通过增加现场焊接人数来提高焊接速度,然而该方式会增大人工成本、降低企业的利润率。

5.另外,通过现场焊接而成的梳齿型桥梁伸缩缝因在焊接的过程中会产生受热,而引起的材料变形等问题,导致装置的承载力变差、耐用度降低、使用寿命减少。

技术实现要素:

6.(一)解决的技术问题

7.针对现有技术的不足,本实用新型提供了一种一次成型梳齿板型桥梁伸缩缝,解决现有的梳齿板型桥梁伸缩缝因现场焊接导致的人工成本增加、企业利润降低,以及装置承载力变差、耐用度降低、使用寿命减少的问题。

8.(二)技术方案

9.为实现以上目的,本实用新型通过以下技术方案予以实现:

10.提供一种一次成型梳齿板型桥梁伸缩缝,所述梳齿板型桥梁伸缩缝包括异型钢、齿板、锚固件,其中,

11.所述异型钢的数量为两个且呈左右对称结构设置在桥梁的预留槽内,两左右相邻的所述异型钢之间的空隙形成伸缩缝;

12.所述齿板位于所述异型钢的上方,所述梳齿板的一侧开设有长条状间隔排布的梳齿,位于左侧所述所述梳齿板上的所述梳齿,与位于所述右侧所述梳齿板上相对应的所述

梳齿可交错嵌插;

13.所述锚固件位于所述异型钢的外侧,且沿所述异型钢的长度方向依次间隔排布,两两相邻的所述锚固件之间的间隙相同,所述锚固件与所述异型钢和所述齿板经模压加工而一体成型。

14.进一步,所述梳齿的结构为直齿型,或者斜齿型。

15.进一步,直齿型的所述梳齿形状为三角形、长方形、半圆形、等腰梯形、波浪形。

16.进一步,压锻在左侧所述异型钢上的所述锚固件,与压锻在右侧所述异型钢上的所述锚固件为相对称排布,或交错排布。

17.进一步,所述锚固件包括锚固板和锚固筋,所述锚固板上侧横端面与所述异型钢凸台的下端面由油压机经模具压锻而固定连接,所述锚固板内侧竖端面与所述异型钢的外侧端面由油压机经模具压锻而固定连接;

18.所述锚固筋呈u型结构,所述锚固筋位于所述锚固板的一侧,且其开口端与所述锚固板由油压机经模具压锻而固定连接。

19.进一步,所述锚固筋位于所述锚固板的一侧,且与所述锚固板由油压机经模具压锻而固定连接,所述锚固筋的开口端与所述异型钢由油压机经模具压锻而固定连接。

20.进一步,所述锚固件包括锚固筋,所述锚固筋呈u型结构,所述锚固筋的开口端分别与所述异型钢的外侧端面和下端面由油压机经模具压锻而固定连接。

21.进一步,所述异型钢的横截面为c型立面,或者l型立面,或者f型立面,或者z型立面。

22.进一步,所述异型钢上开设有卡槽,所述卡槽位于所述伸缩缝一侧,所述卡槽呈类g型结构。

23.进一步,所述梳齿板型桥梁伸缩缝还包括密封条,所述密封条通过所述卡槽卡接在所述异型钢上,且与所述异型钢相连接。

24.(三)有益效果

25.本实用新型提供了一种一次成型梳齿板型桥梁伸缩缝,所述梳齿板型桥梁伸缩缝包括异型钢、齿板、锚固件,其中,所述异型钢的数量为两个且呈左右对称结构设置在桥梁的预留槽内,两左右相邻的所述异型钢之间的空隙形成伸缩缝;所述齿板位于所述异型钢的上方,所述梳齿板的一侧开设有长条状间隔排布的梳齿,位于左侧所述所述梳齿板上的所述梳齿,与位于所述右侧所述梳齿板上相对应的所述梳齿可交错嵌插;所述锚固件位于所述异型钢的外侧,且沿所述异型钢的长度方向依次间隔排布,两两相邻的所述锚固件之间的间隙相同,所述锚固件与所述异型钢和所述齿板经模压加工而一体成型。以上结构,该梳齿板型桥梁伸缩缝中的锚固件与异型钢和齿板都是在工厂油压机经模具压锻而成的,出厂前已一体成型,无需再现场人工焊接,从而降低了人工成本,提高了企业企业利润率。同时也避免了因现场焊接而导致的异型钢受热引起的材料变形的问题,从而提高了该梳齿板型桥梁伸缩缝的承载力和耐用度,延长了产品的使用寿命。

附图说明

26.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详

细说明如后。

27.图1为实施例一中的该梳齿板型桥梁伸缩缝的俯视图;

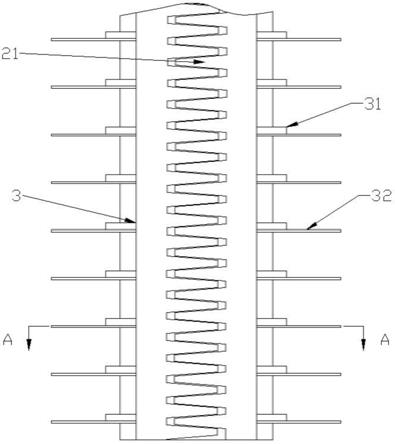

28.图2为图1中的a-a剖视图;

29.图3为实施例二中的该梳齿板型桥梁伸缩缝的俯视图;

30.图4为图1中的b-b剖视图;

31.图5为实施例三中的该梳齿板型桥梁伸缩缝的俯视图;

32.图6为图1中的c-c剖视图;

33.图例说明:1-异型钢;11-卡槽;2-齿板;21-梳齿;3-锚固件;31-锚固板;32-锚固筋;4-密封条。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

35.针对现有技术中存在的问题,本实用新型提供一种一次成型梳齿板型桥梁伸缩缝,所述梳齿板型桥梁伸缩缝包括异型钢、锚固件和密封条,具体说明如下:

36.1-异型钢

37.所述异型钢的数量为两个且呈左右对称结构设置在桥梁的预留槽内,两左右相邻的所述异型钢之间的空隙形成伸缩缝。

38.在具体应用场景中,所述异型钢沿桥梁的宽度方向布置,所述异型钢的上部设有凸台,并且凸台的上端面为平面,从而避免了跳车现象,确保行车的平稳性和舒适性。

39.进一步,所述异型钢的横截面为c型立面,或者l型立面,或者f型立面,或者z型立面。

40.在具体应用场景中,异型钢的横截面不限于为c型立面,或者l型立面,或者f型立面,或者z型立面,还可以为其他形状,在确保该梳齿板型桥梁伸缩缝正常工作不受影响的前提下,本领域技术人员可根据实际需要来选择异型钢横截面的形状,异型钢横截面形状的变化不影响本技术的保护范围。

41.进一步,所述异型钢上开设有卡槽,所述卡槽位于所述伸缩缝一侧,所述卡槽呈类g型结构。

42.在具体应用场景中,异型钢上的卡槽适用于放置密封条的两端,使得密封条在两异型钢之间。

43.其中,卡槽的形状不限于g型,还可以为其他形状,在确保该梳齿板型桥梁伸缩缝正常工作不受影响的前提下,本领域技术人员可根据实际需要来选择卡槽的形状,卡槽形状的变化不影响本技术的保护范围。

44.2-齿板

45.所述齿板位于所述异型钢的上方,所述梳齿板的一侧开设有长条状间隔排布的梳

齿,位于左侧所述所述梳齿板上的所述梳齿,与位于所述右侧所述梳齿板上相对应的所述梳齿可交错嵌插。

46.进一步,所述梳齿的结构为直齿型,或者斜齿型。

47.在具体应用场景中,所述梳齿的结构不仅可以为直齿型、斜齿型,还可以为其他形状结构,在确保该梳齿型桥梁伸缩缝的工作性能不受影响的前提下,本领域技术人员可根据实际需要来选择梳齿的形状结构,梳齿形状结构的变化不影响本技术的保护范围。

48.进一步,直齿型的所述梳齿形状为三角形、长方形、半圆形、等腰梯形、波浪形。

49.在具体应用场景中,直齿型的所述梳齿形状具体为等腰梯形,该等腰梯形的下底边长为70mm、上底边长为55mm、高的长度为180mm,所述梳齿两侧齿槽的下底板长度为60mm。

50.3-锚固件

51.所述锚固件位于所述异型钢的外侧,且沿所述异型钢的长度方向依次间隔排布,两两相邻的所述锚固件之间的间隙相同,所述锚固件与所述异型钢和所述齿板经模压加工而一体成型。

52.在具体应用场景中,锚固件与异型钢和齿板是在工厂油压机经模具压锻而成的,出厂前已一体成型,无需再现场人工焊接,从而降低了人工成本,提高了企业企业利润率。同时也避免了因现场焊接而导致的异型钢受热引起的材料变形的问题,从而提高了该梳齿板型桥梁伸缩缝的承载力和耐用度,延长了产品的使用寿命。

53.进一步,压锻在左侧所述异型钢上的所述锚固件,与压锻在右侧所述异型钢上的所述锚固件为相对称排布,或交错排布。

54.在具体应用场景中,左右两侧的锚固件不仅可以为对称排布和交错排布,还可以为其他形式排布,在确保该梳齿板型桥梁伸缩缝正常工作不受影响的前提下,本领域技术人员可根据实际需要来选择左右两侧锚固件的排布形式,左右两侧锚固件排布形式的变化不影响本技术的保护范围。

55.进一步,所述锚固件包括锚固板和锚固筋,所述锚固板上侧横端面与所述异型钢凸台的下端面由油压机经模具压锻而固定连接,所述锚固板内侧竖端面与所述异型钢的外侧端面由油压机经模具压锻而固定连接;

56.所述锚固筋呈u型结构,所述锚固筋位于所述锚固板的一侧,且其开口端与所述锚固板由油压机经模具压锻而固定连接。

57.在具体应用场景中,锚固板和锚固筋均由油压机经模具压锻而固定连接,从而提高了该梳齿板型桥梁伸缩缝抗拉伸性能和顶面的承受力。

58.其中,锚固筋不仅可以呈u型结构,还可以呈其他形状结构,在确保该梳齿板型桥梁伸缩缝正常工作不受影响的前提下,本领域技术人员可根据实际需要来选择锚固筋的形状,锚固筋形状的变化不影响本技术的保护范围。

59.进一步,所述锚固筋位于所述锚固板的一侧,且与所述锚固板由油压机经模具压锻而固定连接,所述锚固筋的开口端与所述异型钢由油压机经模具压锻而固定连接。

60.进一步,所述锚固件包括锚固筋,所述锚固筋呈u型结构,所述锚固筋的开口端分别与所述异型钢的外侧端面和下端面由油压机经模具压锻而固定连接。

61.4-密封条

62.进一步,所述梳齿板型桥梁伸缩缝还包括密封条,所述密封条通过所述卡槽卡接

在所述异型钢上,且与所述异型钢相连接。

63.在具体应用场景中,密封条呈v形结构。

64.实施例一:

65.基于上述构思,如图1-2所示,所述梳齿板型桥梁伸缩缝包括异型钢1、齿板2、锚固件3,其中,

66.如图2所示,所述异型钢1的数量为两个且呈左右对称结构设置在桥梁的预留槽内,两左右相邻的所述异型钢1之间的空隙形成伸缩缝;

67.如图1所示,所述齿板2位于所述异型钢1的上方,所述梳齿板2的一侧开设有长条状间隔排布的梳齿21,位于左侧所述所述梳齿板2上的所述梳齿21,与位于所述右侧所述梳齿板2上相对应的所述梳齿21可交错嵌插;

68.如图2所示,所述锚固件3位于所述异型钢1的外侧,且沿所述异型钢1的长度方向依次间隔排布,两两相邻的所述锚固件3之间的间隙相同,所述锚固件3与所述异型钢1和所述齿板2经模压加工而一体成型。

69.进一步,如图1所示,所述梳齿21的结构为直齿型。

70.进一步,如图1所示,直齿型的所述梳齿21形状为等腰梯形。

71.进一步,压锻在左侧所述异型钢1上的所述锚固件3,与压锻在右侧所述异型钢1上的所述锚固件3为相对称排布。

72.进一步,如图2所示,所述锚固件3包括锚固板31和锚固筋32,所述锚固板31上侧横端面与所述异型钢1凸台的下端面由油压机经模具压锻而固定连接,所述锚固板31内侧竖端面与所述异型钢1的外侧端面由油压机经模具压锻而固定连接;

73.所述锚固筋32呈u型结构,所述锚固筋32位于所述锚固板31的一侧,且其开口端与所述锚固板31由油压机经模具压锻而固定连接。

74.进一步,所述异型钢1的横截面为f型立面。

75.进一步,如图2所示,所述异型钢1上开设有卡槽11,所述卡槽11位于所述伸缩缝一侧,所述卡槽11呈类g型结构。

76.进一步,如图2所示,所述梳齿板型桥梁伸缩缝还包括密封条4,所述密封条4通过所述卡槽11卡接在所述异型钢1上,且与所述异型钢1相连接。

77.实施例二:

78.基于上述构思,如图3-4所示,所述梳齿板型桥梁伸缩缝包括异型钢1、齿板2、锚固件3,其中,

79.如图4所示,所述异型钢1的数量为两个且呈左右对称结构设置在桥梁的预留槽内,两左右相邻的所述异型钢1之间的空隙形成伸缩缝;

80.如图3所示,所述齿板2位于所述异型钢1的上方,所述梳齿板2的一侧开设有长条状间隔排布的梳齿21,位于左侧所述所述梳齿板2上的所述梳齿21,与位于所述右侧所述梳齿板2上相对应的所述梳齿21可交错嵌插;

81.所述锚固件3位于所述异型钢1的外侧,且沿所述异型钢1的长度方向依次间隔排布,两两相邻的所述锚固件3之间的间隙相同,所述锚固件3与所述异型钢1和所述齿板2经模压加工而一体成型。

82.进一步,如图3所示,所述梳齿21的结构为直齿型。

83.进一步,如图3所示,直齿型的所述梳齿21形状为波浪形。

84.进一步,压锻在左侧所述异型钢1上的所述锚固件3,与压锻在右侧所述异型钢1上的所述锚固件3为相对称排布。

85.进一步,如图4所示,所述锚固件3包括锚固板31和锚固筋32,所述锚固板31上侧横端面与所述异型钢1凸台的下端面由油压机经模具压锻而固定连接,所述锚固板31内侧竖端面与所述异型钢1的外侧端面由油压机经模具压锻而固定连接;

86.所述锚固筋32呈u型结构,所述锚固筋32位于所述锚固板31的一侧,且其开口端与所述锚固板31由油压机经模具压锻而固定连接。

87.进一步,如图4所示,所述锚固筋32位于所述锚固板31的一侧,且与所述锚固板31由油压机经模具压锻而固定连接,所述锚固筋32的开口端与所述异型钢1由油压机经模具压锻而固定连接。

88.进一步,进一步,所述异型钢1的横截面为f型立面。

89.进一步,如图4所示,所述异型钢1上开设有卡槽11,所述卡槽11位于所述伸缩缝一侧,所述卡槽11呈类g型结构。

90.进一步,如图4所示,所述梳齿板型桥梁伸缩缝还包括密封条4,所述密封条4通过所述卡槽11卡接在所述异型钢1上,且与所述异型钢1相连接。

91.实施例三:

92.基于上述构思,如图5-6所示,所述梳齿板型桥梁伸缩缝包括异型钢1、齿板2、锚固件3,其中,

93.如图6所示,所述异型钢1的数量为两个且呈左右对称结构设置在桥梁的预留槽内,两左右相邻的所述异型钢1之间的空隙形成伸缩缝;

94.如图5所示,所述齿板2位于所述异型钢1的上方,所述梳齿板2的一侧开设有长条状间隔排布的梳齿21,位于左侧所述所述梳齿板2上的所述梳齿21,与位于所述右侧所述梳齿板2上相对应的所述梳齿21可交错嵌插;

95.如图6所示,所述锚固件3位于所述异型钢1的外侧,且沿所述异型钢1的长度方向依次间隔排布,两两相邻的所述锚固件3之间的间隙相同,所述锚固件3与所述异型钢1和所述齿板2经模压加工而一体成型。

96.进一步,如图5所示,所述梳齿21的结构为斜齿型。

97.进一步,压锻在左侧所述异型钢1上的所述锚固件3,与压锻在右侧所述异型钢1上的所述锚固件3为相对称排布。

98.进一步,如图6所示,所述锚固件3包括锚固板31和锚固筋32,所述锚固板31上侧横端面与所述异型钢1凸台的下端面由油压机经模具压锻而固定连接,所述锚固板31内侧竖端面与所述异型钢1的外侧端面由油压机经模具压锻而固定连接;

99.所述锚固筋32呈u型结构,所述锚固筋32位于所述锚固板31的一侧,且其开口端与所述锚固板31由油压机经模具压锻而固定连接。

100.进一步,如图6所示,所述异型钢1的横截面为f型立面。

101.进一步,如图6所示,所述异型钢1上开设有卡槽11,所述卡槽11位于所述伸缩缝一侧,所述卡槽11呈类g型结构。

102.进一步,如图6所示,所述梳齿板型桥梁伸缩缝还包括密封条4,所述密封条4通过

所述卡槽11卡接在所述异型钢1上,且与所述异型钢1相连接。

103.本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本新型所必须的。

104.本领域技术人员可以理解实施场景中的装置中的模块可以按照实施场景描述进行分布于实施场景的装置中,也可以进行相应变化位于不同于本实施场景的一个或多个装置中。上述实施场景的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

105.以上公开的仅为本新型的具体实施场景,但是,本新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本新型的保护范围。