1.本发明涉及一种轨道施工技术,具体地说是一种轨道螺栓定位装置及轨道螺栓施工方法。

背景技术:

2.在工业建筑中,轨道式设备比比皆是,如焦化的三大车轨道、储料场的堆取料机基础,电建的卸煤机轨道基础等,轨道通过地脚螺栓进行固定,而地脚螺栓深埋在混凝土基础之中。常规的施工做法是,每根螺栓安装时都需要进行定位,且螺栓的定位和固定都是在混凝土基础已经绑扎好的钢筋上进行的,作业位置和作业顺序受到限制,效率低下。且定位过程繁琐重复,需要耗费大量的人力物力以及时间,且难以保证螺栓的位置精度。并且在后期为了保证铁轨的安装精度,需要在混凝土基础浇筑后,对混凝土表面进行整平,但由于预埋地脚螺栓的存在,导致混凝土表面的整平效率低,难度高,且效果差。

技术实现要素:

3.本发明的目的就是提供一种轨道螺栓定位装置及轨道螺栓施工方法,以解决现在轨道螺栓施工时效率低、精度差的问题。

4.本发明是这样实现的:一种轨道螺栓定位装置,包括若干等长的底板,在所述底板的两端分别设置有架板,所述架板将所有的底板连接在一起,且所述底板沿所述架板的长度方向均匀分布,在所述底板的板面上开有对称布置的用于穿接预埋螺栓的第一穿接孔,在所述底板的上板面设有对称布置的连接螺柱,在所述底板上方设置有压板,在所述压板上开有对称布置的第二穿接孔和对称布置的第三穿接孔,所述连接螺柱穿过所述第三穿接孔,且在所述连接螺栓上旋接有紧固螺母,所述紧固螺母位于所述压板的上方。

5.进一步地,所述架板为角钢,角钢的一个侧板与所述底板的上板面贴合,角钢的另一个侧板和所述底板的侧边重合。

6.进一步地,所述压板的长度和宽度分别小于所述底板的长度和宽度。

7.进一步地,所述架板为直线型或弧线形。

8.本发明还公开了一种轨道螺栓施工方法,包括以下步骤。

9.a.根据轨道的设计图将轨道进行分段,将轨道的直线部分和弧线部分分别划分为若干区段。

10.b.根据预埋螺栓的直径、间距制作轨道螺栓定位装置,轨道螺栓定位装置包括若干等长的底板,在底板的两端分别设置有架板,架板的形状根据区段的形状确定,架板将所有的底板连接在一起,底板沿架板的长度方向均匀分布,使底板的间距等于预埋螺栓沿轨道长度方向的间距,在底板的板面上开有对称布置的第一穿接孔,在底板的上板面设有对称布置的连接螺柱,使同一个底板上两端的第一穿接孔的间距等于预埋螺栓的宽度间距,且使第一穿接孔的直径略大于预埋螺栓的直径。

11.c.使预埋螺栓的上端穿过第一穿接孔,然后在预埋螺栓上旋接定位螺母,并旋转

定位螺母调节预埋螺栓上端的伸出量,使预埋螺栓的顶部到底板的底面之间的间距等于设计的预埋螺栓的露出值。

12.d.在底板上方放置压板,在压板上开有对称布置的第二穿接孔和对称布置的第三穿接孔,第二穿接孔套接在预埋螺栓的上端,第三穿接孔套接在连接螺柱上,在连接螺柱上旋接紧固螺母,使压板向下压紧定位螺母,从而将预埋螺栓和轨道螺栓定位装置相互固定。

13.e.将固定有预埋螺栓的轨道螺栓定位装置放置在该区段轨道的设计位置,调节轨道螺栓定位装置的位置及高度,使底板的底面和混凝土基础的顶面的设计高度重合,调节轨道螺栓定位装置端部的预埋螺栓位置至符合设计要求,从而将轨道螺栓定位装置上所有的预埋螺栓位置确定。

14.f.对该区段的混凝土基础进行浇筑,待混凝土凝固定型后,拆除轨道螺栓定位装置,完成该区段轨道预埋螺栓的施工。

15.g.重复步骤c~f,依次完成每一部分各区段轨道预埋螺栓的施工,在直线部分和弧线部分相互转换时,更换不同形状的轨道螺栓定位装置。

16.进一步地,轨道所有的直线部分由若干长度一致的直线区段和至多一个直线补偿区段组成,轨道的弧线部分按照半径分段,弯曲半径一致的部分由若干长度一致的弧形区段和至多一个弧形补偿区段组成,直线区段和直线补偿区段共用一个轨道螺栓定位装置,弯曲半径一致的弧形区段和弧形补偿区段共用一个轨道螺栓定位装置。

17.进一步地,在每个区段拆除轨道螺栓定位装置后,对混凝土基础表面进行整平,使混凝土基础表面位于相邻底板之间的部分和底板部分形成的平面水平。

18.进一步地,轨道螺栓定位装置通过马镫钢筋固定,马镫钢筋的顶部支撑所述架板。

19.进一步地,除第一个区段外,后续的区段施工时,可将轨道螺栓定位装置端部的底板安装在前一个区段已经浇筑好的预埋螺栓上,进行快速定位。

20.本发明的轨道螺栓定位装置结构简单,使用方便,预先按照设计进行制作,且能够预先对一个区段的预埋螺栓进行相对位置的定位,在浇筑混凝土基础前,放置并确定位于端部的预埋螺栓的位置,从而将该区段整体的预埋螺栓位置确定,不再需要对每一个预埋螺栓进行定位固定,大大提高了施工效率,且容易保证预埋螺栓的位置精度。底板的底面和混凝土基础的顶面重合,该部分形成的浇筑面为最终所需的平面,不再需要进行整平处理,只需要对相邻底板之间的部分进行整平,没有预埋螺栓的影响,能够轻易快速地进行整平,并且易于保证混凝土基础表面的平整度,从而提高轨道的安装精度。

21.本发明的轨道螺栓施工方法,通过将轨道划分为多个区段,根据区段的形状制作轨道螺栓定位装置,多个区段共用一个轨道螺栓定位装置,能够大大减少轨道螺栓定位装置的制作量并且提高轨道螺栓定位装置的使用率,降低成本以及前期的准备工作。利用轨道螺栓定位装置分区段依次进行预埋螺栓的施工,能够对该区段的预埋螺栓快速地进行整体的定位和固定,一个区段的混凝土基础浇筑并凝固定型后,拆除轨道螺栓定位装置并进行下一个区段的施工。大大减少了预埋螺栓定位时所需要的人力物力,并且提高了总体的施工效率以及施工质量,缩短了工期。

22.本发明操作简单方便,能够提高轨道预埋螺栓的位置精度以及施工效率,并且降低了后期混凝土基础表面的整平难度,利于保证轨道的安装精度。

附图说明

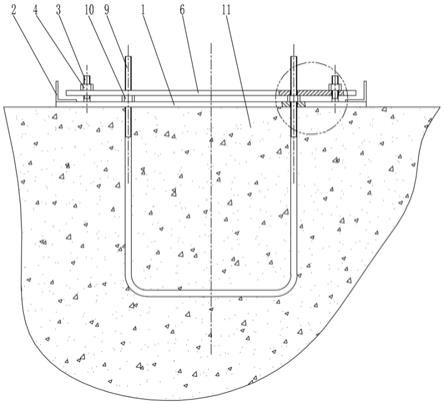

23.图1是本发明轨道螺栓定位装置的使用示意图。

24.图2是图1的局部放大图。

25.图3是本发明轨道螺栓定位装置的俯视图。

26.图中:1、底板;2、架板;3、连接螺柱;4、紧固螺母;5、第一穿接孔;6、压板;7、第二穿接孔;8、第三穿接孔;9、预埋螺栓;10、定位螺母;11、混凝土基础。

具体实施方式

27.如图1、图2以及图3所示,本发明的轨道螺栓定位装置,包括若干等长的底板1,在底板1的两端分别设置有架板2,通过架板2将所有的底板1连接在一起,且底板1沿架板2的长度方向均匀分布。

28.在底板1的板面上开有对称布置的用于穿接预埋螺栓9的第一穿接孔5,在底板1的上板面设有对称布置的连接螺柱3,连接螺柱3垂直于底板1的板面,在底板1的上方设置有压板6,在压板6上开有对称布置的第二穿接孔7和对称布置的第三穿接孔8,连接螺柱3穿过第三穿接孔8,且在连接螺柱3上旋接有紧固螺母4,紧固螺母4位于压板6的上方。

29.第一穿接孔5能够控制预埋螺栓9的位置,同一个底板1上两端的第一穿接孔5之间的间距控制轨道两侧预埋螺栓9的间距,相邻底板1之间的间距控制轨道长度方向预埋螺栓9的间距。

30.一个底板1上的第一穿接孔5的个数可以根据轨道的设计要求确定,压板6上的第二穿接孔7的个数和位置与第一穿接孔5相对应。

31.第二穿接孔7用于穿接预埋螺栓9,预埋螺栓9同时穿过第一穿接孔5和第二穿接孔7,并且预埋螺栓9上旋接的定位螺母10位于底板1和压板6之间,旋转定位螺母10便可调节预埋螺栓9的伸出长度,旋紧紧固螺母4使压板6压紧定位螺母10,从而将预埋螺栓9和底板1固定在一起。

32.架板2一般可选用角钢,角钢的一个侧板与底板1的上板面贴合,角钢的另一个侧板和底板1的侧边重合。架板2和底板1组成的框架结构具有较强的强度和刚度,能够保证固定在底板1上的预埋螺栓9的位置精度。

33.压板6的长度和宽度分别小于底板1的长度和宽度。由于底板1直接和浇筑的混凝土接触,在浇筑混凝土时,作为混凝土基础11表面的部分模板,使底板1下方的混凝土凝固后形成光滑的平面。

34.架板2为直线型或弧线形,两个架板2为直线型时,两个直线型架板2相互平行、长度相同;当两个架板2为弧线形时,两个架板2的弧形圆心重合,且底板1位于弧形的半径方向上。

35.本发明的轨道螺栓定位装置结构简单,使用方便,预先按照设计进行制作,且能够预先对一个区段的预埋螺栓9进行相对位置的定位,在浇筑混凝土基础11前,放置并确定位于端部的预埋螺栓9的位置,从而将该区段整体的预埋螺栓9位置确定,不再需要对每一个预埋螺栓9进行定位固定,大大提高了施工效率,且容易保证预埋螺栓9的位置精度。底板1的底面和混凝土基础11的顶面重合,该部分形成的浇筑面为最终所需的平面,不再需要进行整平处理,只需要对相邻底板1之间的部分进行整平,没有预埋螺栓9的影响,能够轻易快

速地进行整平,并且易于保证混凝土基础11表面的平整度,从而提高轨道的安装精度。

36.本发明还公开了一种轨道螺栓施工方法,包括以下步骤。

37.a.根据轨道的设计图将轨道进行分段,将轨道的直线部分和弧线部分分别划分为若干区段。

38.b.根据预埋螺栓9的直径、间距制作轨道螺栓定位装置,轨道螺栓定位装置包括若干等长的底板1,在底板1的两端分别设置有架板2,架板2的形状根据区段的形状确定,架板2将所有的底板1连接在一起,底板1沿架板2的长度方向均匀分布,使底板1的间距等于预埋螺栓9沿轨道长度方向的间距,在底板1的板面上开有对称布置的第一穿接孔5,在底板1的上板面设有对称布置的连接螺柱3,使同一个底板1上两端的第一穿接孔5的间距等于预埋螺栓9的宽度间距,且使第一穿接孔5的直径略大于预埋螺栓9的直径。

39.c.使预埋螺栓9的上端穿过第一穿接孔5,然后在预埋螺栓9上旋接定位螺母10,并旋转定位螺母10调节预埋螺栓9上端的伸出量,使预埋螺栓9的顶部到底板1的底面之间的间距等于设计的预埋螺栓9的露出值。

40.d.在底板1上方放置压板6,在压板6上开有对称布置的第二穿接孔7和对称布置的第三穿接孔8,第二穿接孔7套接在预埋螺栓9的上端,第三穿接孔8套接在连接螺柱3上,在连接螺柱3上旋接紧固螺母4,使压板6向下压紧定位螺母10,从而将预埋螺栓9和轨道螺栓定位装置相互固定。

41.e.将固定有预埋螺栓9的轨道螺栓定位装置放置在该区段轨道的设计位置,调节轨道螺栓定位装置的位置及高度,使底板1的底面和混凝土基础11的顶面的设计高度重合,调节轨道螺栓定位装置端部的预埋螺栓9位置至符合设计要求,从而将轨道螺栓定位装置上所有的预埋螺栓9位置确定。

42.f.对该区段的混凝土基础11进行浇筑,待混凝土凝固定型后,拆除轨道螺栓定位装置,完成该区段轨道预埋螺栓9的施工。

43.g.重复步骤c~f,依次完成每一部分各区段轨道预埋螺栓9的施工,在直线部分和弧线部分相互转换时,更换不同形状的轨道螺栓定位装置。

44.轨道所有的直线部分由若干长度一致的直线区段和至多一个直线补偿区段组成,根据轨道的各个直线部分的长度确定直线区段和直线补偿区段的长度,使所有的直线补偿区段的长度小于直线区段的长度,对于直线部分,先使用一个轨道螺栓定位装置进行重复施工,剩下的一段较短的部分便为直线补偿区段,直线补偿区段和直线区段共用一个轨道螺栓定位装置。

45.轨道的弧线部分按照半径分段,半径一致的多个弧线部分可以共用一个轨道螺栓定位装置,对于半径不同的弧线部分,需要相应制作不同的轨道螺栓定位装置。弯曲半径一致的部分由若干长度一致的弧形区段和至多一个弧形补偿区段组成,弯曲半径一致的弧形区段和弧形补偿区段共用一个轨道螺栓定位装置。

46.在每个区段拆除轨道螺栓定位装置后,对混凝土基础11表面进行整平,使用混凝土将表面抹平,对突出的部位进行打磨,使混凝土基础11表面位于相邻底板1之间的部分和底板1部分形成的平面水平,形成一个光滑平面整体。

47.轨道螺栓定位装置通过马镫钢筋固定,马镫钢筋的顶部支撑架板2,调节马镫钢筋的高度从而调节轨道螺栓定位装置的高度,使底板1的下表面和设计的混凝土基础11表面

重合。

48.除第一个区段外,后续的区段施工时,可将轨道螺栓定位装置端部的底板1安装在前一个区段已经浇筑好的预埋螺栓9上,进行快速定位。

49.本发明的轨道螺栓施工方法,通过将轨道划分为多个区段,根据区段的形状制作轨道螺栓定位装置,多个区段共用一个轨道螺栓定位装置,能够大大减少轨道螺栓定位装置的制作量并且提高轨道螺栓定位装置的使用率,降低成本以及前期的准备工作。利用轨道螺栓定位装置分区段依次进行预埋螺栓9的施工,能够对该区段的预埋螺栓9快速地进行整体的定位和固定,一个区段的混凝土基础11浇筑并凝固定型后,拆除轨道螺栓定位装置并进行下一个区段的施工。大大减少了预埋螺栓9定位时所需要的人力物力,并且提高了总体的施工效率以及施工质量,缩短了工期。

50.本发明操作简单方便,能够提高轨道预埋螺栓9的位置精度以及施工效率,并且降低了后期混凝土基础11表面的整平难度,利于保证轨道的安装精度。