1.本发明涉及对疏浚淤泥进行固化处理领域,尤其涉及一种利用高含水率疏浚淤泥作路基的连续处理装备及方法。

背景技术:

2.近年来,海底隧道建设的快速发展使得海底大量的淤泥需要疏浚。水下疏浚是指将疏浚机械装备在船上,由清淤船作为施工平台在海面上操作清淤设备开挖淤泥,应用较为广泛的为抓斗式清淤。然而抓取而来的海相疏浚淤泥含水率极高,压缩性大,且粘度大不易搅动,在过去往往以外海抛泥或陆地弃置堆放为主。然而随着海洋环境监管加严,土地资源紧张再加上城市建设对建筑材料的需求加大,将疏浚淤泥处理成质量合格的建筑材料成为广大科研工程领域关注的热点。

3.用高压泥浆泵将挖泥船挖出的泥砂,通过输泥管、排送到需要填高地段及泥砂堆积区冲填作路基可以为疏浚淤泥资源化与补充路基填料提供新的途径。然而疏浚物饱和含水率极高,其作为路基填料的应用仍需面临很多挑战,克服很多困难。与普通路基材料相比,将绞吸疏浚淤泥转化为路基材料中所面临的最大挑战是如何将冲填疏浚物的含水率降至适宜压实的含水率。然而路基脱水很难通过疏浚淤泥堆场或大面积冲填建筑地基经常使用的脱水方法如真空堆载预压法进行脱水固结。所以高含水率软弱路基一般采取添加干燥砂或添加水泥、石灰等方法在降低含水率的同时也对疏浚物进行改性使其更易击实。现有的技术中,当疏浚物含水率降低或者将其固化后,泥浆与固化材料的搅拌难度非常大。

技术实现要素:

4.本发明提供一种利用高含水率疏浚淤泥作路基的连续处理装备及方法,以克服上述技术问题。

5.为了实现上述目的,本发明的技术方案是:

6.一种利用高含水率疏浚淤泥作路基的连续处理装备,包括:绞吸船、近岸辅助船、绞吸装置、混料搅拌模块、若干密封运输管道、发泡搅拌模块;

7.所述绞吸装置一侧延伸至待疏浚区域,另一侧与混料搅拌模块连接;所述混料搅拌模块设置于所述绞吸船上,所述发泡搅拌模块设置于所述近岸辅助船上;所述混料搅拌模块与所述发泡搅拌模块连接;

8.所述混料搅拌模块包括:粉体进料仓、泥浆混合搅拌仓、第一泵压装置、泥浆灌入口、混合浆体排出口;

9.所述泥浆灌入口分别与所述绞吸装置和所述泥浆混合搅拌仓连通,以通过所述绞吸装置将待清淤处淤泥传输至泥浆混合搅拌仓;所述泥浆混合搅拌仓底部设置有混合浆体排出口,所述第一泵压装置设置于所述泥浆混合搅拌仓内并与所述混合浆体排出口连接;所述混合浆体排出口与所述密封运输管道连接;所述粉体进料仓与泥浆混合搅拌仓连接;

10.所述发泡搅拌模块包括发泡灌注装置、发泡混合搅拌仓、第二泵压装置、混合浆体

灌入口、混合淤泥泡沫排出口;所述混合浆体灌入口分别与所述密封运输管道连接和所述发泡混合搅拌仓连通;所述发泡混合搅拌仓底部设置有混合淤泥泡沫排出口;所述第二泵压装置设置于发泡混合搅拌仓内并与所述混合淤泥泡沫排出口连接;所述混合淤泥泡沫排出口通过密封运输管道与待铺设路基处连接;所述发泡灌注装置与所述发泡混合搅拌仓连接,以将表面活性剂制泡沫与混合浆体进行混合。

11.进一步的,所述粉体进料仓包括设置于所述粉体进料仓底部的粉体匀化仓;所述粉体匀化仓与进气管连接,所述进气管上设置有气压调节阀。

12.进一步的,所述泥浆混合搅拌仓顶部设置有第一仓位预警感应装置。

13.进一步的,所述发泡混合搅拌仓顶部设置有第二仓位预警感应装置。

14.一种利用高含水率疏浚淤泥作路基的连续处理方法,包括如下步骤:

15.s1:通过绞吸装置将待疏浚区域的淤泥浆体传输至混料搅拌模块;

16.s2:将粉体进料仓中的改性粉末送至泥浆混合搅拌仓,与淤泥浆体混合进行机械搅拌,获得混合浆体;

17.s3:将所述混合浆体排出,经密封运输管道进入发泡搅拌模块;

18.s4:由发泡灌注装置将表面活性剂制泡沫送入发泡混合搅拌仓,与所述混合浆体混合,获得混合淤泥泡沫,并将所混合淤泥泡沫排放至道路施工现场;

19.s5:将所述混合淤泥泡沫自然晾晒,获得混合淤泥泡沫体;

20.s6:将所述混合淤泥泡沫体破碎,并将破碎后的混合淤泥泡沫体铺设于路基,并将其压实,获得压实淤泥泡沫体后的路基;

21.s7:在压实淤泥泡沫体后的路基中铺设能够排气的管路,并将铺设管路处填平进行养护;

22.s8:在所述管路中通入二氧化碳气体,对整个路基进行碳化养护,获得碳化反应后的路基,路基铺设完成。

23.进一步的,所述s2中的改性粉末包括但不限于是钢渣粉,所述钢渣粉掺量不少于总改性粉末质量的95%。

24.进一步的,所述s5中将所述混合淤泥泡沫进行自然晾晒的时间为2天-3天,晾晒至所述混合淤泥泡沫含水率降至15%-20%。

25.进一步的,所述s7中采用硫铝酸盐砂浆将铺设管路处填平进行养护;其养护化学方程式为:

26.c4a3$+18h

→

c4a$h

18

+2ah3(1)

27.c4a3$+2c$h2+34h

→

c6a$3h

32

+2ah3(2)。

28.进一步的,所述s8中,在所述管路中通入二氧化碳气体的压力不低于0.1mpa,且对整个路基进行养护的时间不低于6小时;对路基进行养护的化学方程式为:

29.ca(oh)2+co2→

caco3+h2o(3)

30.ca-silicates+co2→

caco3+sio2(4)。

31.有益效果:本发明所公开的一种利用高含水率疏浚淤泥作路基的连续处理装备及方法,所述混料搅拌模块中具有独立的搅拌仓与混料仓,绞吸上来的淤泥在搅拌仓内与混合料进行混合并泵压挤出,并且在发泡搅拌模块中同样具有独立的搅拌仓和混料仓,通过制泡机制备泡沫,并在搅拌仓中与混合浆体进行混合,减小了黏土的剪切应力,降低了黏土

对盾构刀具和其他机械的粘附力,使得疏浚物的搅拌难度大大降低,并且混入泡沫后增大了基体与空气的接触面积,在自然条件下干燥率也较高。并且通过本发明所述的方法处理后,疏浚淤泥路基的稳定性高,承载力满足路基的要求,实现的自然资源的充分利用。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

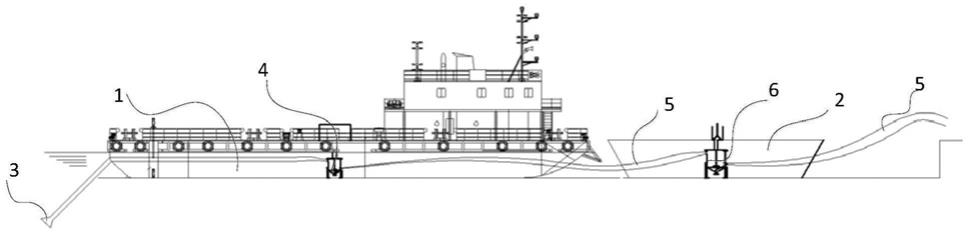

33.图1为本发明的利用高含水率疏浚淤泥作路基的连续处理装备总体示意图;

34.图2为本发明的利用高含水率疏浚淤泥作路基的连续处理装备中混料搅拌模块示意图;

35.图3为本发明的利用高含水率疏浚淤泥作路基的连续处理装备中发泡搅拌模块示意图。

36.其中,1、绞吸船;2、近岸辅助船;3、绞吸装置;4、混料搅拌模块;41、粉体进料仓;42、泥浆混合搅拌仓;43、第一泵压装置;44、泥浆灌入口;45、粉体匀化仓;46、混合浆体排出口;47、第一仓位预警感应装置;48、进气管;49、气压调节阀;5、密封运输管道;6、发泡搅拌模块;61、发泡灌注装置;62、发泡混合搅拌仓;63、第二泵压装置;64、混合浆体灌入口;66、混合淤泥泡沫排出口;67、第二仓位预警感应装置。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本实施例提供了一种利用高含水率疏浚淤泥作路基的连续处理装备,如附图1-3所示;包括:绞吸船1、近岸辅助船2、绞吸装置3、混料搅拌模块4、若干密封运输管道5、发泡搅拌模块6;

39.所述绞吸装置3一侧通过进泥管延伸至待疏浚区域,另一侧与混料搅拌模块4连接;具体的,本实施例中所使用的绞吸装置为绞吸式挖泥船作业时常用的绞吸头。

40.所述混料搅拌模块4设置于所述绞吸船1上,所述发泡搅拌模块6设置于所述近岸辅助船2上;

41.所述混料搅拌模块4包括:粉体进料仓41、泥浆混合搅拌仓42、第一泵压装置43、泥浆灌入口44、混合浆体排出口46,如附图2所示;

42.所述绞吸装置3一侧延伸至待疏浚区域,另一侧与所述泥浆灌入口44连接;所述泥浆灌入口44分别与所述绞吸装置和所述泥浆混合搅拌仓42连通,以通过所述绞吸装置3将待清淤处淤泥传输至泥浆混合搅拌仓42;所述泥浆混合搅拌仓42底部设置有混合浆体排出口46,所述第一泵压装置43设置于所述泥浆混合搅拌仓42内并与所述混合浆体排出口46连接;所述混合浆体排出口46与所述密封运输管道5连接;所述粉体进料仓41与泥浆混合搅拌

仓42连接;

43.优选的,所述粉体进料仓41包括设置于所述粉体进料仓41底部的粉体匀化仓45;所述粉体匀化仓45与进气管48连接,所述进气管48上设置有气压调节阀49,以调节输送至泥浆混合搅拌仓42的粉体及颗粒的气压;所述气压调节阀通过法兰连接于所述粉体进料仓的进气管48上,其材质不锈钢,口径100-400(mm),进气压力不低于0.1mpa。所述粉体进料仓预装有改性粉末。具体的,所述改性粉末为钢渣粉,或钢渣与水泥或石灰粉的混合物其中钢渣掺量不少于总改性粉末质量的95%。;具体的,所述粉体进料仓底部设置有粉体匀化仓45,其作用是当粉体经由粉体进料仓进入粉体匀化仓45处以后由流动的气体进入粉体匀化处与粉体充分混合并跟随气体均匀的进入泥浆混合搅拌仓;所述泥浆混合搅拌仓42采用常用的机械工程作业搅拌装置。

44.所述第一泵压装置43采用常用的轴流式管道泵,将所述泥浆混合搅拌仓中的混合浆体泵至密封运输管道中进行传输。所述泥浆混合搅拌仓42顶部设置有第一仓位预警感应装置47,所述第一仓位预警感应装置47包含微控中心与水位计,能够对泥浆混合搅拌仓的仓位进行监控,是一种常规的监控装置。

45.所述发泡搅拌模块6包括发泡灌注装置61、发泡混合搅拌仓62、第二泵压装置63、混合浆体灌入口64、混合淤泥泡沫排出口66;所述混合浆体灌入口64与所述密封运输管道5连接;所述混合浆体灌入口64与所述发泡混合搅拌仓62连通;所述发泡混合搅拌仓62底部设置有混合淤泥泡沫排出口66;所述第二泵压装置63设置于发泡混合搅拌仓62内并与所述混合淤泥泡沫排出口66连接;所述混合淤泥泡沫排出口66通过密封运输管道5与待铺设路基处连接;所述发泡灌注装置61与所述发泡混合搅拌仓62连接,以将表面活性剂制泡沫与混合浆体进行混合。所述发泡混合搅拌仓62采用常用的机械工程作业搅拌装置,如附图3所示。

46.具体的,所述第二泵压装置63采用轴流式管道泵,将所述发泡混合搅拌仓中的混合淤泥泡沫泵至海上密封运输管道中进行传输。所述发泡混合搅拌仓42顶部设置有第二仓位预警感应装置67,所述第二仓位预警感应装置包含微控中心与水位计,能够对发泡混合搅拌仓的仓位进行监控,是一种常规的监控装置。所述发泡灌注装置61是常用的发泡产生装置,采用机械搅拌表面活性剂制泡法,具体的所述表面活性剂为阴阳两性表面活性剂,其稀释比例不超过1:100。所述表面活性剂包括但不限于为离子型或非离子型如硬脂酸,十二烷基苯磺酸钠,烷基葡糖苷(apg),脂肪酸甘油酯等。其中,泡沫灌注速度、流量均由发泡灌注装置61一体化控制。

47.具体的,本发明的一种利用高含水率疏浚淤泥作路基的连续处理装备在要求疏浚区进行工作时,由于疏浚淤泥取之于海水中,因此其含水率高。绞吸头绞吸上来的淤泥顺着进泥管进入绞吸船主体,由泥浆灌入口进入泥浆混合搅拌仓后,混料储备仓中的改性粉末与淤泥进行混合,在泥浆混合搅拌仓中进行机械搅拌获得混合浆体,由混合浆体排出口排出,经密封运输管运至近岸辅助船中的发泡搅拌模块,所述获得的混合浆体进入发泡混合搅拌仓后,由发泡灌注装置向发泡混合搅拌仓底部通入泡沫后,与混合浆体一起搅拌30-60秒后,将所获得的混合淤泥泡沫通过密封运输管道运送到道路施工现场或者临时堆场。

48.在本发明的另一个实施例中,所述改性粉末采用水泥火灾石灰粉,其中,水泥为32.5等级的矿渣硅酸盐水泥或火山灰质硅酸盐水泥或粉煤灰硅酸盐水泥或复合硅酸盐水

泥。石灰粉的有效钙包含氧化镁,其含量不低于50%。

49.本发明还公开了一种利用高含水率疏浚淤泥作路基的连续处理方法,包括如下步骤:

50.s1:通过绞吸装置将待疏浚区域的淤泥浆体传输至混料搅拌模块;

51.s2:将混料储备仓中的混料送至泥浆混合搅拌仓,与淤泥浆体混合进行机械搅拌,获得混合浆体;

52.s3:将所述混合浆体排出,经密封运输管道进入发泡搅拌模块;

53.s4:由发泡灌注装置将泡沫送入发泡混合搅拌仓,与所述混合浆体混合,获得混合淤泥泡沫,并将所混合淤泥泡沫排放至道路施工现场;

54.s5:将所述混合淤泥泡沫自然晾晒,获得混合淤泥泡沫体;具体的,本实施例中,将所述混合淤泥泡沫进行自然晾晒的时间为2天-3天,晾晒至所述混合淤泥泡沫含水率降至15%-20%。

55.s6:使用工程上常用的冲击碾压装备将所述淤泥泡沫体破碎,并将破碎后的淤泥泡沫体铺设于路基,并使用振夯机将其压实找平,获得压实淤泥泡沫体后的路基;

56.s7:在压实泡沫体后的路基中铺设能够排气的管路,并将铺设管路处填平进行养护;优选的,本实施例中使用带有3面排气孔的pvc管铺设于压实泡沫体中,pvc管的埋深为压实泡沫体厚度的3/4处。且采用快硬早强型硫铝酸盐砂浆将铺设管路处填平进行养护3天;其养护化学方程式为:

57.c4a3$+18h

→

c4a$h

18

+2ah3(1)

58.c4a3$+2c$h2+34h

→

c6a$3h

32

+2ah3(2)。

59.s8:在所述管路中通入二氧化碳气体,对整个路基进行养护,获取最终的路基。优选的,在pvc管路中通入二氧化碳气体的压力不低于0.1mpa,且养护时间不少于6小时。其中,二氧化碳气体由附近的火力发电厂废气收集而来,充分利用已有废弃资源。在所述pvc管中设置有压力传感器,以对pvc管内的压力进行监控,放置因漏气而造成的pvc管内压力剧降而使得碳化反应不充分。对路基进行碳化反应的养护的化学方程式为:

60.ca(oh)2+co2→

caco3+h2o(3)

61.ca-silicates+co2→

caco3+sio2(4)

62.具体的,本发明通过在混合桨体中加入表面活性剂泡沫来减小粘土的剪切应力,降低粘土对盾构刀具和其他机械的粘附力。同时改良绞吸船中疏浚物与固化剂的搅拌性能,并在疏浚过程中将泡沫与改良剂混入泥浆中均匀搅拌。混合泡沫浆体由疏浚船通过封闭管道泵送排至路基或临时堆场,因混入浆体的泡沫增大了基体与空气的接触面积,在自然条件下也具有极高的干燥效率。自然晾晒至混合发泡体的含水率接近15%左右进行简单破碎。将改性土铺设于路基,再使用振夯机等器械进行夯实。最后根据路基厚度的不同铺设带有三面排气孔的pvc管,通入二氧化碳氧化进行碳化养护6小时即疏浚淤泥连续处理碳化路基制备完毕。

63.具体的,混合淤泥泡沫通过密封运输管道运送到道路施工现场或者临时堆场后,将其自然晾晒2-3天,后将泡沫体破碎并测试其强度,若强度不满足道路路基铺设要求,则加入适量钢渣,直至满足强度要求。将掺入钢渣的破碎后的泡沫体铺设于路基,并使用振夯机进行压实。再将有3面排气孔的pvc管排布于压实图层的3/4处,并用快硬早强型硫铝酸盐

砂浆将pvc管铺设处填平养护3天。养护完成后,将附近火力发电厂废气中收集的二氧化碳以不低于0.1mpa的压力通入pvc管中,养护6小时即完成高含水率疏浚淤泥转化的路基。本发明实施例中所使用的钢渣为无重金属污染风险的碱性转炉钢渣,化学组成中cao含量不少于35%,比表面积不低于400m2/kg,掺量为淤泥干重的10-20%。

64.本发明的方法所铺设的路基,经环刀取样测试稳定土的承载力,满足路基承载比要求,并且成型效果好。

65.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。