1.本实用新型涉及切割技术技术领域,具体的说,尤其是一种自动推料的导向垫圈加工装置。

背景技术:

2.塑胶导向垫圈制作过程中,要么通过注塑成型,但注塑成型的生产效率慢,要么通过塑胶管进行圆周切割,但现有塑胶管切割通常是采用人工切割,效率低下,而且难以保证切口平整,影响导向垫圈的质量。

技术实现要素:

3.为了克服现有技术存在的缺陷,本实用新型提供一种自动推料的导向垫圈加工装置,以解决塑胶管切割效率低、切口不平整的问题。

4.本实用新型解决其技术问题所采用的技术方案是:一种自动推料的导向垫圈加工装置,包括推料安装架和刀具滑动组件,所述推料安装架一侧设有电机架,另一侧设有切割架,其特征在于,所述电机架上设有可往复运动的推料组件,所述切割架上设有轴座,所述轴座内通过第三轴承穿设有第二套管,所述第二套管靠近推料安装架的一端设有卡盘主轴,所述推料组件穿设在第二套管内,所述第二套管另一端设有气动卡盘,所述气动卡盘内夹持有工件,所述刀具滑动组件滑动设置在切割架上且与工件相对应。

5.进一步的,所述推料组件包括电机、第一套管和丝杆,所述电机架上方设有电机座,该电机座远离推料安装架的一端上设有电机,该电机通过联轴器与丝杆一端相连接,该第一套管内侧两端均设有第一轴承,该丝杆穿设在第一轴承内且与第一套管内壁啮合连接。

6.进一步的,所述第一套管依次贯穿电机座、推料安装架、卡盘主轴且延伸进第二套管内,所述第一套管延伸进第二套管内的一端端头上安装有第二活塞,该第二活塞靠近气动卡盘的一端设有用于推动工件的定位块。

7.进一步的,所述丝杆另一端套设有第一活塞,该第一活塞与第一套管之间设有第二导向环,该第一活塞与丝杆之间设有第一卡簧。

8.进一步的,所述第一套管的管体与电机座之间设有第一导向环。

9.进一步的,所述第二活塞内壁通过第二轴承安装在第一套管末端上,该第二活塞与第二轴承之间的侧面设有第二卡簧,所述第二活塞与第二套管的内壁之间通过第三导向环相连接。

10.进一步的,所述第三轴承与轴座之间设有第三卡簧。

11.进一步的,所述刀具滑动组件包括刀架滑座,该刀架滑座上方设有刀架,该刀架靠近气动卡盘一端安装有刀具。

12.进一步的,所述刀架滑座上纵向设置有刀具滑轨,该刀具滑轨上滑动安装有刀架。

13.进一步的,所述切割架上方两侧横向设置有刀架滑轨,该刀架滑轨上滑动安装有

刀架滑座。

14.本实用新型的有益效果是:本实用新型的电机架上设有可往复运动的推料组件,所述第二套管靠近推料安装架的一端设有卡盘主轴,所述推料组件穿设在第二套管内,所述第二套管另一端设有气动卡盘,所述气动卡盘内夹持有工件,所述刀具滑动组件滑动设置在切割架上且与工件相对应,从而可通过往复运动的推料组件在第二套管内进行往复运动来推动工件,所述卡盘主轴可带动第二套管进行旋转,方便刀具滑动组件对工件进行切割,每次切割完一次,推料组件推动工件前进再进行切割,不需人工割,生产效率高,而且保证切口平整,提高垫圈的质量。

附图说明

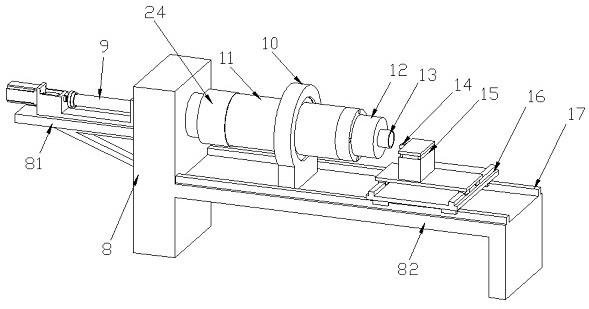

15.图1为本实用新型的立体结构示意图。

16.图2为本实用新型的剖视结构示意图。

17.图3是图2中a的放大结构示意图。

18.图4是图2中b的放大结构示意图。

19.图中:推料安装架8、电机架81、切割架82、推料组件9、轴座10、第二套管11、气动卡盘12、工件13、刀具14、刀架15、刀架滑座16、刀架滑轨17、电机座18、电机19、联轴器20、丝杆21、第一套管22、第一导向环220、第一活塞23、第一卡簧230、第二导向环231、卡盘主轴24、第二活塞25、第二卡簧 26、第二轴承27、定位块28、第三导向环29。

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

21.结合图1-图4所示的一种自动推料的导向垫圈加工装置,包括推料安装架8 和刀具滑动组件4,所述推料安装架8一侧设有电机架81,另一侧设有切割架 82,其特征在于,所述电机架81上设有可往复运动的推料组件9,所述切割架 82上设有轴座10,所述轴座10内通过第三轴承31穿设有第二套管11,所述第二套管11靠近推料安装架8的一端设有卡盘主轴24,所述推料组件9穿设在第二套管11内,所述第二套管11另一端设有气动卡盘12,所述气动卡盘12内夹持有工件13,所述刀具滑动组件4滑动设置在切割架82上且与工件13相对应。

22.由于电机架81上设有可往复运动的推料组件9,所述第二套管11靠近推料安装架8的一端设有卡盘主轴24,所述推料组件9穿设在第二套管11内,所述第二套管11另一端设有气动卡盘12,所述气动卡盘12内夹持有工件13,所述刀具滑动组件4滑动设置在切割架82上且与工件13相对应,从而可通过往复运动的推料组件9在第二套管11内进行往复运动来推动工件13,所述卡盘主轴24 可带动第二套管11进行旋转,方便刀具滑动组件4对工件13进行切割,每次切割完一次,推料组件9推动工件13前进再进行切割,不需人工割,生产效率高,而且保证切口平整,提高垫圈的质量。

23.所述推料组件9包括电机19、第一套管22和丝杆21,所述电机架81上方设有电机座

18,该电机座18远离推料安装架8的一端上设有电机19,该电机 19通过联轴器20与丝杆21一端相连接,该第一套管22内侧两端均设有第一轴承,该丝杆21穿设在第一轴承内且与第一套管22内壁啮合连接;通过电机19 带动丝杆21旋转,从而使得第一套管22在丝杆21上进行往复运动,第一套管22内侧两端均设置的第一轴承可降低丝杆旋转的阻力,丝杆转动更顺畅。

24.所述第一套管22依次贯穿电机座18、推料安装架8、卡盘主轴24且延伸进第二套管11内,所述第一套管22延伸进第二套管11内的一端端头上安装有第二活塞25,该第二活塞25靠近气动卡盘12的一端设有用于推动工件13的定位块28;第一套管22做往复运动时,第一套管22端头上的第二活塞25同样在第二套管11内进行往复运动,从而带动定位块28进行推动工件13前进,使用方便,不需人工进行推动工件,实现连续切割,提高生产效率。

25.所述丝杆21另一端套设有第一活塞23,该第一活塞23与第一套管22之间设有第二导向环231,该第一活塞23与丝杆21之间设有第一卡簧230;在丝杆 21上套设有第一活塞23,而且第二导向环231可导向第一活塞23前进或后退,所述第一卡簧230可实现第一活塞23与丝杆21同步旋转,防止第一活塞23在第一套管22内出现打滑现象,提高流畅性。

26.所述第一套管22的管体与电机座18之间设有第一导向环220;电机座18 对第一套管22起到承托作用之外,方便第一套管22在电机座18内进行位移,降低第一套管22余电机座18之间的摩擦力。

27.所述第二活塞25内壁通过第二轴承27安装在第一套管22末端上,该第二活塞25与第二轴承27之间的侧面设有第二卡簧26,所述第二活塞25与第二套管11的内壁之间通过第三导向环29相连接;所述第二卡簧26将第二活塞25牢固安装在第一套管22末端上,第二套管11在卡盘主轴24带动旋转情况下,所述第三导向环29可降低第二活塞25与第二套管11内壁的摩擦力,防止第二套管11旋转过程中磨损第二活塞25。

28.所述第三轴承31与轴座10之间设有第三卡簧,可防止整个第三轴承31出现打滑现象,方便第三轴承31内圈内的第二套管11进行旋转。

29.所述刀具滑动组件4包括刀架滑座16,该刀架滑座16上方设有刀架15,该刀架15靠近气动卡盘12一端安装有刀具14,所述刀架滑座16上纵向设置有刀具滑轨,该刀具滑轨上滑动安装有刀架15,所述切割架82上方两侧横向设置有刀架滑轨17,该刀架滑轨17上滑动安装有刀架滑座16;所述刀架滑座16、刀架15实现可滑动连接,方便调节切割位置,适合切割不同外径尺寸的垫圈,适应性广。

30.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。