1.本发明属于机器人技术领域,特别是一种机械臂标定技术。

背景技术:

2.要实现对机械臂精确控制,需要对机械臂进行标定。标定的关键是获得误差参数,将误差转化成关节角度,通过对关节角进行补偿,实现对机械臂位姿的补偿。

3.机械臂结构参数,即几何参数误差对末端位姿误差的影响最大,可以采用微分误差补偿法,即将机器人的几何参数误差辨识出来,然后将其补偿到机器人的名义参数上。

4.然而,目前对机械臂几何参数误差的识别方法较为复杂,准确度较差。

技术实现要素:

5.本发明的目的是针对现有技术存在的上述问题,提出了一种机械臂结构参数辨识方法及装置,本机械臂结构参数辨识方法及装置可实现对机械臂结构参数的快速准确辨识。

6.本发明的目的可通过下列技术方案来实现:一种机械臂结构参数辨识装置,包括机械臂,机械臂上设置靶球,还包括用于定位靶球的激光跟踪仪,及根据机械臂位置与激光跟踪仪检测数据进行求解误差参数的计算机。

7.机械臂结构参数辨识方法为:

8.(1)采用mdh方法建立机械臂运动学模型;

9.(2)建立基于机械臂结构参数的误差模型;

10.(3)对误差模型正则化;

11.(4)确定最优正则化参数;

12.(5)基于最优正则化参数确定最终机械臂结构参数。

13.在某些实施方式中,正则化参数为吉洪诺夫正则化参数,采用l曲线准则确定正则化参数初值,基于初值以一定值为一个量级进行验证,以得到的误差与稳定性作为评定标准,在稳定性确定的前提下,按照得到误差的大小对正则化参数进行选择,确定最优正则化参数。

14.在某些实施方式中,还包括结构参数辨识结果的验证:通过对机械臂名义结构参数进行补偿,将机械臂误差辨识参数添加到名义结构参数上,通过补偿之后得出的末端位姿与激光跟踪仪得到的实际位置做比较来验证辨识结果的正确性。

15.在某些实施方式中,首先建立基于机械臂结构参数的连杆间误差模型;再基于连杆间误差的叠加关系建立机械臂的误差模型。

16.在某些实施方式中,定位靶设置在机械臂法兰上,机械臂法兰上设置有载荷模拟装置,所述载荷模拟装置包括剪叉变形机构,所述剪叉变形机构包括数个剪叉单元,相邻两个剪叉单元端部通过端部铰链连接,剪叉单元包括第一连杆与第二连杆,第一连杆与第二连杆中部通过中部铰链连接,中部铰链到连杆内侧端部的距离小于到连杆外侧端部的距

离,外侧端部铰链上设置滑套,滑套内滑动的穿过有导杆,所述导杆一端连接内侧端部铰链,另一端设置质量块,其中一个外侧端部铰链与内侧端部铰链之间设置有伸缩调节装置,所述剪叉变形机构通过旋转装置与机械臂法兰连接。

17.在某些实施方式中,所述剪叉变形机构通过伸缩控制装置与旋转装置连接。

18.(1)在某些实施方式中,采用mdh方法建立机械臂运动学模型;建立基于机械臂结构参数的误差模型;

19.(2)对误差模型正则化;

20.(3)确定最优正则化参数;

21.(4)基于最优正则化参数确定最终机械臂结构参数。

22.(5)通过对机械臂的名义结构参数进行补偿,将机械臂误差辨识参数添加到名义结构参数上,调节载荷模拟装置,改变机械臂的载荷位置,通过补偿之后得出的末端位姿与激光跟踪仪得到的实际位置做比较来验证辨识结果在不同载荷工况下的正确性。

23.与现有技术相比,本机械臂结构参数辨识方法及装置具有以下优点:

24.本发明基于机械臂运动学的mdh模型得到机械臂位姿误差模型,采用正则化误差模型提高了机械臂结构参数的辨识的准确性。通过载荷模拟装置实现对机械臂不同工况的模拟,从而方便的实现了对辨识结果的多工况模拟验证,利于获得机械臂实际使用工况的结构参数。

附图说明

25.在附图(其不一定是按比例绘制的)中,相似的附图标记可在不同的视图中描述相似的部件。具有不同字母后缀的相似附图标记可表示相似部件的不同示例。附图以示例而非限制的方式大体示出了本文中所讨论的各个实施例。

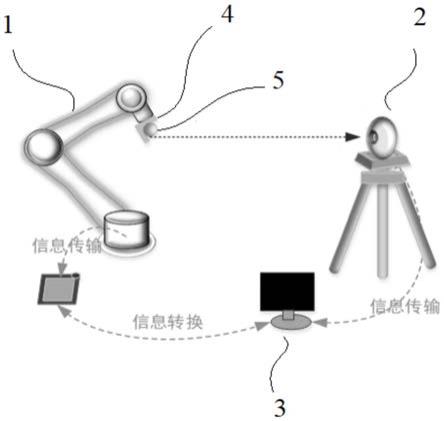

26.图1是实施例一的装置示意图;

27.图2是连杆坐标关系的示意图;

28.图3是实施例二的示意图;

29.图4是图3的左视图;

30.图5是载荷模拟装置变形为半个圆周状的示意图;

31.图6是载荷模拟装置变形为近似圆周状的示意图。

32.图中,机械臂1,激光跟踪仪2,计算机3,法兰4,靶球5,剪叉单元7,第一连杆701,第二连杆702,中部铰链8,外侧端部铰链9,滑套10,导杆11,内侧端部铰链12,质量块13,伸缩调节装置14,旋转装置15,伸缩控制装置16。

具体实施方式

33.以下是本发明的具体实施例,并结合附图对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例,以下实施方式并不限制权利要求书所涉及的发明。此外,实施方式中说明的特征的所有组合未必是发明的解决方案所必须的。

34.本领域的普通技术人员应理解,所有的定向参考(例如,上方、下方、向上、上、向下、下、顶部、底部、左、右、垂直、水平等)描述性地用于附图以有助于读者理解,且不表示(例如,对位置、方位或用途等)对由所附权利要求书限定的本发明的范围的限制。另外,术

语“基本上”可以是指条件、量、值或尺寸等的轻微不精确或轻微偏差,其中的一些在制造偏差或容限范围内。

35.实施例一

36.如图1、2所示,机械臂结构参数辨识装置包括机械臂1,机械臂的端部法兰4上设置靶球5,还包括用于定位靶球的激光跟踪仪2,及根据机械臂位置与激光跟踪仪检测数据进行求解误差参数的计算机3。机械臂为六自由度机械臂。

37.机械臂结构参数辨识方法:

38.步骤一:采用mdh方法建立机械臂运动学模型

39.采用mdh方法进行运动学建模设各个关节的连杆长度a

i-1

、连杆扭角α

i-1

、偏置di、相邻的平行关节轴线角βi、关节角θi,根据mdh建模原理得到协作型机械臂的mdh模型的连杆坐标系。

40.其中i为对应关节的坐标系xi-yi-zi,通过平移运动以及旋转运动,确定相对位姿的变化关系:

41.ai=rot(x

i-1

,α

i-1

)

·

trans(a

i-1

,0,0)

·

rot(z,θi)

·

trans(0,0,di)

·

rot(yi,βi)(1)

42.式中:ai表示第i关节坐标系相对于第i-1关节坐标系的齐次变换矩阵;trans表示平移项;rot表示旋转项。矩阵形式为:

43.六自由度机械臂末端位姿可根据两相邻连杆之间关系表示为:

[0044][0045]

步骤二:建立基于机械臂结构参数的误差模型:

[0046]

通过微分运动方法,工业机器人的几何参数误差主要包括关节转角误差δθi、连杆长度误差δa

i-1

、连杆扭角误差δα

i-1

和连杆偏置误差δdi、平行关节轴线角误差δβi。

[0047]

两连杆转换矩阵可变为:

[0048]ai

=rot(x,α

i-1

+δα

i-1

)

·

trans(a

i-1

+δa

i-1

,0,0)

·

rot(z,θi+δθi)trans(0,0,di+δdi)rot(y,β+δβi)

[0049]

得到机械臂连杆i的误差可以表示为:

[0050][0051]

式中表示相邻关节之间的微分算子,表示形式为

[0052][0053]

其中矩阵中δ

x

、δy、δz表示轴i-1到轴i的姿态误差,d

x

、dy、dz表示轴i-1到轴i的位置误差。两连杆之间存在的误差可以直接看成是由mdh参数a

i-1

、βi、α

i-1

、θi、di存在误差,进行全微分

[0054][0055]

令

[0056][0057][0058]

根据上面是指变化,用机械臂的末端位姿变化矩阵表示末端位姿:

[0059][0060]

可以转化为方程的形式:

[0061]

mi=gi*eiꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0062]

其中,mi为第i轴微分旋转与微分平移的误差量,gi是为微分运动的旋转平移的误差系数,ei基于运动学模型得到的几何微分误差参数。

[0063]

对于一个完整的机械臂来说,是由六个连杆之间的关系,那对于六自由度机械臂来说,可以由每个轴之间的误差叠加得到:

[0064][0065]

其中,为实际位姿,为名义位姿。

[0066]

末端位姿误差两种形式:

[0067][0068]

式中δ和δf分别表示基于基坐标系下和末端坐标系下的微分变换矩阵。

[0069]

通过化简得到:

[0070][0071]

机械臂末端实际位姿也可表示:

[0072][0073]

忽略二阶以上的微分误差项,只考虑一阶微分误差项得

[0074]

[0075]

则最终得到:

[0076][0077][0078]

基于法兰盘基坐标下:

[0079][0080]

上式作用是将各连杆基于前一个坐标系的微分运动转化为基于末端法兰盘坐标系的微分运动。合并化简得:

[0081][0082]

式中表示仅考虑第i关节参考误差时的微分变换矩阵为末端法兰盘坐标系下的表示。

[0083]

最后,将公式(22)通过机械臂微分变换原理,计算得到坐标系i到法兰盘坐标系误差转换矩阵:

[0084][0085]

其中

[0086][0087][0088]

因此,机械臂的结构误差模型可以描述为:

[0089][0090]

m变换后的微分误差列矢量,j为误差系数矩阵,e为各连杆待辨识结构参数误差列矢量。

[0091]

步骤三:对误差模型正则化;

[0092]

关于结构误差模型,在求解e时常常出现病态问题,本文采用基于吉洪诺夫的正则化方法进行辨识。

[0093]

机械臂末端在控制器名义和激光跟踪仪上量测所得位置分别为p和p’,是关于x,y,z的向量,校正模型可表示s=p-p',对应超定线性方程组。

[0094]

根据结构误差模型,通过公式(24)得到关于各个机械臂关节的结构参数的一个超定线性方程组:

[0095]

m=j

·eꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(26)

[0096]

线性方程组多个解之间的残差和调与规范加权到最小解,则可以表示成如下形式:

[0097][0098]

e表示机械臂的结构误差参数,j表示误差系数,m表示位姿误差,λ表示正则化参数。

[0099]

其中λ为正则化参数,决定着模型的预测准确度和模型复杂度。当λ较小时,使用不同仪器模型预测样品的差异最小化占主导作用,而忽略了对模型一致性的约束,正则化参数可以调节残差的模与解的模的相对大小,就准确性来说,应让正则化参数的值越小越好,但从稳定性方面考虑,正则化参数λ的值越大越好,从逼近角度与数值稳定性角度来看,两者存在矛盾,那么在确定正则化参数的时候要两者同时兼顾,寻找平衡点来满足两者之间的要求。

[0100]

步骤四:确定最优正则化参数

[0101]

通过在log-log尺度下以||je

λ,δ-m

δ

|为横坐标,e

λ,δ

为纵坐标画曲线,会得到一条形状类似l的曲线,然后根据此曲线确定正则化参数,在图像竖直部分正则化参数很小,||je

λ,δ-m

δ

|也很小,从准确性方面比较好,但是就稳定性来说表现较差,极不稳定,属于欠正则化状态。在水平部分,正则化参数较大,在稳定方面表现较好,但曲线过度平滑,这种情况表现的是过拟合状态。综上所述在用l曲线准则时综合考虑,一般认为数值部分和水平部分结合角度部分形成的正则化参数呈现的结果会比较。通常会利用公式去

[0102][0103]

则l曲线关于正则化参数的曲率

[0104][0105]

当曲率最大时,得到的正则化参数的初值。

[0106]

利用初值以10为一个量级进行验证,以得到的误差与稳定性作为评定标准,在稳定性确定的前提下,按照得到误差的大小对正则化参数进行选择,确定最优正则化参数。

[0107]

步骤五:基于最优正则化参数确定最终机械臂结构参数

[0108]

将最优正则化参数带入到如下(30)式的吉洪诺夫算法中,得到误差模型结构参数。

[0109][0110]

进一步:结构参数辨识结果的验证

[0111]

机械臂的误差补偿基于误差模型采用正则化参数辨识之后,通过对机械臂本身的名义结构参数进行补偿,将机械臂误差辨识参数添加到运动学名义参数上,使得机械臂的末端位姿补偿到实际位姿上,结合误差模型将机械臂的末端位置通过名义末端位置与误差的方式表示出来:

[0112]

tr(α+δα,a+δa,θ+δθ,d+δd,β+δβ)=tn(α,a,θ,d,β)+dt

ꢀꢀ

(31)

[0113]

将其按照通过误差模型及正则化辨识的方式得到的误差参数补偿到原来的名义结构参数中,得到新的结构参数:

[0114]

tr(α+δα,a+δa,θ+δθ,d+δd,β+δβ)=tr(α1,a1,θ1,d1,β1)

ꢀꢀꢀ

(32)

[0115]

通过得到的新的结构参数与实际位置进行比较,验证辨识结果的准确性。为提高精度,可直接在机械臂底层控制上修改结构参数,但是很多厂家没有开放机械臂底层控制,所以无法直接进行修改,主要通过间接的方法进行对比,来验证辨识结果的正确性,即通过补偿之后的末端位姿与激光跟踪仪得到的实际位置做比较。

[0116]

实施例二

[0117]

如图3、4、5、6所示,与上述实施例不同的是,定位靶设置在机械臂法兰4上,机械臂法兰上设置有载荷模拟装置,所述载荷模拟装置包括剪叉变形机构,所述剪叉变形机构包括数个剪叉单元7,相邻两个剪叉单元端部通过端部铰链连接,剪叉单元包括第一连杆701与第二连杆702,第一连杆与第二连杆中部通过中部铰链8连接,中部铰链到连杆内侧端部的距离小于到连杆外侧端部的距离,外侧端部铰链9上设置滑套10,滑套内滑动的穿过有导杆11,所述导杆一端连接内侧端部铰链12,另一端设置质量块13,质量块可以包括多种重量规格,根据实际需要搭配不同质量的质量块,其中一个外侧端部铰链与内侧端部铰链之间设置有伸缩调节装置14,伸缩调节装置的伸缩使得剪叉变形机构发生如图所示的变形,从而改变质量块的分布,继而改变对机械臂的影响,所述剪叉变形机构通过旋转装置15与机械臂法兰连接,旋转装置控制载荷模拟装置相对法兰的转动,改变其重心位置。所述剪叉变形机构通过伸缩控制装置16与旋转装置连接。从而控制质量距法兰的距离,从而改变力矩。

[0118]

与上述结构参数辨识方法不同的是,通过对机械臂的名义结构参数进行补偿,将机械臂误差辨识参数添加到名义结构参数上,调节载荷模拟装置,改变机械臂的载荷位置,通过补偿之后得出的末端位姿与激光跟踪仪得到的实际位置做比较来验证辨识结果在不同载荷工况下的正确性。

[0119]

尽管本文较多地使用了一些术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。说明书及附图中所示的装置及方法中的动作、步骤等执行顺序,只要没有特别明示顺序的限定,只要前面处理的输出并不用在后面的处理中,则可以任意顺序实现。为描述方便起见而使用“首先”、“接着”等的说明,并不意味着必须依照这样的顺序实施。

[0120]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。