1.本发明属于冶金领域,具体涉及一种基于钢水图像辨别模式的智能吹氩装置。

背景技术:

2.钢包内钢水的吹氩搅拌是炼钢精炼-连铸工序必须的手段。lf工序中,钢包底部吹氩流量过高过低都不利于去除钢中气体和夹杂物;氩气流量过低,吹入钢液中的氩气形成气泡的频率低,搅拌动能较小,向氩气泡扩散的[n]、[h]等气体量就少;而当氩气流量过大时,氩气压力也大,搅拌动能增大,氩气泡在钢液中以柱状形态上升,在钢液中停留时间短,分布范围小,生成气泡的频率下降,而且,此时易造成钢包内钢液翻腾剧烈而呈裸露状,增大了钢液吸氮和二次氧化的几率,不利于去除钢中气体[n]、[h]等气体向氩气泡扩散的几率,且不易造成钢包内钢液内大翻,有利于去除气体和夹杂,提高钢质。而在连铸工序中,钢包内的钢液对于开浇温度有比较严格要求,可以用吹氩的办法将钢水的成分和温度搅拌均匀,但连铸吹氩的强度要求却大不同,要求不允许露出钢水,只能钢水蠕动搅拌。实际生产中,不同的钢种粘度不同、渣层的厚度不同,钢水搅拌要达到相同的效果,需要的氩气压力和流量就不会相同,在操作过程中,吹氩强度的初始判定是根据基本的理论计算加上人工的经验,经一两个包次的钢水翻腾情况定下来的,往往是设定一个流量就不再调整了,每一包钢水的吹氩流量相同,但并未达到相同的搅拌强度,这就影响了搅拌效果。

技术实现要素:

[0003]

本发明的目的在于提供一种基于钢水图像辨别模式的智能吹氩装置,通过调整氩气的流量,从而达到相同搅拌强度的效果。

[0004]

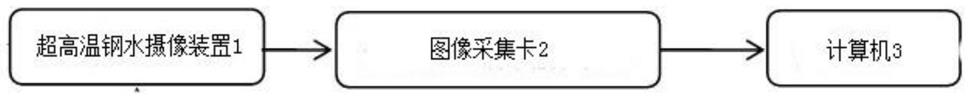

本发明提出的基于钢水图像辨别模式的智能吹氩装置,其中:所述装置由超高温钢水摄像装置、图像采集卡和计算机组成,超高温钢水摄像装置装于钢包水盖上方,用于监视钢水;超高温钢水摄像装置的输出端通过接口连接图像采集卡,图像采集卡连接计算机,计算机内设有图像处理模块、图像智能辨别模块和数据输出模块,计算机图像辨识模块由图像拾取模块、钢水和渣边界辨识模块、钢水面积计算模块、面积变化率计算模块和吹氩强度智能辨识模块依次连接而成,图像处理模块的输出端连接图像智能辨别模块的输入端,图像智能辨别模块的输出端连接数据输出模块的输入端,数据输出模块的输出端连接plc,plc连接吹氩调节阀;超高温钢水摄像装置拾取钢包内的钢水翻腾实时画面信号,在超高温钢水摄像装置内直接转换为数字信号,以求高质量画面,通过接口送至图像采集卡,再转接至计算机内;计算机收到成像数据后,根据钢水翻腾变化范围进行图像计算区域的拾取,同时也是面积积分边界的取值;拾取的有界图像通过钢水和渣边界辨识模块进行灰度化处理,形成二值化图像,即形成钢水和渣有清晰边界图形,进而通过钢水面积计算模块计算钢水和渣的面积,根据钢水翻腾的特点确定图像扫描的间隔时间,通过面积变化率计算模块计算面积变化率;根据所冶炼的钢种经验吹氩量值下钢水的最大面积和最小面积,和设定的最大最小值做对比,如果实测值在设定范围内,则进行下一步,即对比实测面积变化率和

设定变化率两者的值;如果实际面积变化率大于设定变化率值,则吹氩强度略大,输出吹氩强度值向弱向调整;反之,输出吹氩强度值向强向调整;吹氩强度的计算值结果输出给外部的plc,经pic计算后送至吹氩调节阀;计算机图像辨识模块的运行方式如下:以一定频率通过图像拾取模块进行图像的拾取,在拾取的图像内通过钢水和渣边界辨识模块以及钢水面积计算模块计算钢水的面积sm,在设定画面中分钢种设定钢水面积的最大值sa和钢水面积的最小值sb,辨识的基本方法如下:sm>sa 则吹氩强度过强,减小吹氩设定值;sb<sm<sa 则吹氩强度合适,吹氩设定值不变;sm<sb 则吹氩强度过弱,增加吹氩设定值;进一步计算:分别取连续的拾取图像n幅,分别是sm1,sm2,sm3,... smn,通过面积变化率计算模块计算钢水面积的变化率,如下计算:sm2

ꢀ‑ꢀ

sm1=φ1;sm3

ꢀ‑ꢀ

sm2=φ2;...smn

ꢀ‑

sm(n-1)=φn-1计算面积变化率的平均值 φ=(φ1+φ2+...+φn-1)/(t*(n-1)),其中t为图像取样的间隔时间;如果φ>φs+d,则说明钢水翻腾剧烈,吹氩强度偏强,向弱方向微调吹氩量;如果φ<φs

ꢀ‑ꢀ

d,则说明钢水翻腾强度不够,吹氩强度偏弱,向强方向微调吹氩量;其中φs为吹氩量设定值,d为区间值。

[0005]

本发明中,超高温钢水摄像装置的输出端通过接口连接采集卡,所述接口为输出转接接口或无线发射接口。

[0006]

本发明中,超高温钢水摄像装置由专用滤镜和ccd面阵摄像机组成,其外套有专用水冷、气封冷却,同轴传输电缆采用气冷方式冷却。

[0007]

本发明的具体实施过程如下:lf工艺中,由于钢包内的每炉钢水重量不同,因而钢水高度不同,因此先用自动数字对焦软件进行对焦,以使焦距在钢水液面位置。系统能亮度能自动调节。计算机从超高温摄像机得到实时的钢水动态图像信号后,在计算机画面中取合适的区域以方便计算钢水面积,该区域的钢水需要是氩气泡冒出的位置,能直接反映吹氩强度。在此区域内,先以固定的频率取样图像,每张图像先进行边界识别,进行灰度的二值化处理,处理好后的灰度图应是钢水和钢渣的颜色相反的。

[0008]

本发明的有益效果在于:本发明根据钢种不同,钢水上渣层的厚度不同,吹氩要求的强度也不同,而目前的吹氩量的设定由于看不到钢水翻腾情况,因而设定量基本是恒定的,造成的每炉钢水质量参差不齐。本发明的优点是吹氩量能根据视频中的钢水翻腾状况自动辨识吹氩的强度是否合适,从而自动调整吹氩的气量,达到钢水质量均恒的目的。

附图说明

[0009]

图1为本发明的结构图示。

[0010]

图2为本发明计算机结构图示。

[0011]

图3为本发明智能辨识模块结构图示。

[0012]

图4为智能辨识模块操作过程。

[0013]

图中标号:1为超高温钢水摄像装置,2为图像采集卡,3为计算机,4为图像处理模块,5为图像智能辨别模块,6为数据输出模块,7为图像拾取模块,8为钢水和渣边界辨识模块,9为钢水面积计算模块,10为面积变化率计算模块,11为吹氩强度智能辨识模块。

具体实施方式

[0014]

下面通过实施例结合附图进一步说明本发明。

[0015]

实施例1:如图1-图3所示,所述装置由超高温钢水摄像装置1、图像采集卡2和计算机3组成,超高温钢水摄像装置1装于钢包水盖上方,用于监视钢水;超高温钢水摄像装置1通过接口连接图像采集卡2,图像采集卡2连接计算机3,计算机3内设有图像处理模块4、图像智能辨别模块5和数据输出模块6,计算机图像辨识模块5由图像拾取模块7、钢水和渣边界辨识模块8、钢水面积计算模块9、面积变化率计算模块10和吹氩强度智能辨识模块11依次连接而成,图像处理模块4的输出端连接图像智能辨别模块5的输入端,图像智能辨别模块5的输出端连接数据输出模块6的输入端,数据输出模块6的输出端连接plc,plc连接吹氩调节阀;超高温钢水摄像装置拾取钢包内的钢水翻腾实时画面信号,在超高温钢水摄像装置内直接转换为数字信号,以求高质量画面,通过接口送至图像采集卡,再转接至计算机内;计算机收到成像数据后,根据钢水翻腾变化范围进行图像计算区域的拾取,同时也是面积积分边界的取值;拾取的有界图像通过钢水和渣边界辨识模块进行灰度化处理,形成二值化图像,即形成钢水和渣有清晰边界图形,进而通过钢水面积计算模块计算钢水和渣的面积,根据钢水翻腾的特点确定图像扫描的间隔时间,通过面积变化率计算模块计算面积变化率;根据所冶炼的钢种经验吹氩量值下钢水的最大面积和最小面积,和设定的最大最小值做对比,如果实测值在设定范围内,则进行下一步,即对比实测面积变化率和设定变化率两者的值;如果实际面积变化率大于设定变化率值,则吹氩强度略大,输出吹氩强度值向弱向调整;反之,输出吹氩强度值向强向调整;吹氩强度的计算值结果输出给外部的plc,经pic计算后送至吹氩调节阀。

[0016]

如图4所示,取一定时间内的n个二值图像,找出最大面积smax和最小面积smin,并计算间隔时间tg;氩气在钢水内是以气泡形式运动,气泡过密则有形成连续气流的趋势,不利于搅拌;气泡过少,亦不利于搅拌。而气泡向上到达钢水液面,破灭前推动钢渣向边沿运动,破灭后钢渣回流至中央,体现就是钢水面积的涌动变化。根据smax、smin和tg的值计算面积变化率δsr在画面中设定面积变化率δs值及阈值

±

ds。

[0017]

当实际的钢水面积变化率δsr<δs-ds时,则视为搅拌强度弱,则增加吹氩量;当实际的钢水面积变化率δsr>δs+ds时,则视为搅拌强度过强,则减少吹氩量;在智能判别模块中,增加钢种和ds数据的对应关系,从二级计算机来的钢种信息

经模块判别后,形成经验数据库,做到精确吹氩。