1.本发明属于卷烟制造设计领域,尤其是涉及一种烟支烟丝剔除装置及其控制方法。

背景技术:

2.由于手工烟的制备、烟草工业新型烟草的试制等,常常对不含烟丝的不同型号的烟管有大量的需求,而在目前的市场上,传统的烟丝取出装置通常采用带高压气体的气嘴对准滤嘴,将成品烟支中的烟丝吹出。在这个过程中通常需要对成品烟支进行预紧固定,防止强大的高压气体吹动烟支,导致烟丝分离失败,烟管破碎的现象。

3.如公开号为cn211740656u的中国专利文献公开了一种高效的成品烟支烟丝取出装置,包括高压气源、气管、空气控制阀和吹气枪管,吹气枪管通过空气控制阀、气管与所述高压气源连通,吹气枪管的末端连接有烟支放置装置;烟支放置装置包括与所述吹气枪管连通的筒体,以及与筒体连接的圆弧形管片。该设计在使用时,通过控制空气控制阀,向烟支放置装置内的烟支吹气,使烟支内的烟丝吹出。但是,该装置的烟支需要用手指压紧,使烟支过滤嘴一部分恰好塞入筒体中,另一部分压在圆弧形管片内的凸起物上,因此该装置取出烟丝的效率较低。

4.公开号为cn207519610u的中国专利文献公开了一种烟支用新型烟丝剔除工具,它包括烟支插放装置和压缩空气接入装置,烟支插放装置包括同轴一体设置的滤嘴套筒和烟管套筒,滤嘴套筒的内径与待处理烟支的滤嘴相适配,烟管套筒的内径大于待处理烟支的烟管直径,且烟管套筒与对应的烟管之间设有烟管夹持结构,烟管夹持结构包括环绕烟管周向均匀设置的至少两个夹持部,夹持部内侧设为与烟管相适配的弧面,夹持部外侧固定设置沿径向向外伸出的导向轴,导向轴滑动穿过烟管套筒,且导向轴位于夹持部与烟管套筒之间的位置套设有压簧,压簧的两端分别与对应的夹持部和烟管套筒抵接。但是,该装置无法进行批量剔除,效率较低。

5.现有技术中,也有将烟支通过气缸电缸等执行机构结合电控系统实现夹紧。但是这种模式工作效率还是很低,采用这种结构的烟丝取出装置工作效率通常为10s/支,远远不能满足产量需求。同时,气缸和电缸的传动轴向进给容易对烟支的燃烧端造成机械损伤,加工的烟管达不到需要的质量要求。

技术实现要素:

6.本发明提供了一种烟支烟丝剔除装置及其控制方法,可以自动化的剔除烟支的烟丝,工作效率高,避免烟管的损坏,提高生产质量。

7.一种烟支烟丝剔除装置,包括两个正对间隔设置的安装架,每个安装架从上往下均匀设置有一排水平布置的烟支滚筒;两排正对的烟支滚筒之间构成竖向的烟支滚道;所述的烟支滚筒均通过传动装置与伺服电机的输出端连接;

8.每个安装架的底部设有一个烟支仿形夹具;所述的烟支仿形夹具的夹持面为曲

面,曲面的曲率半径略小于烟支的直径,所述夹持面的背部通过曲柄滑块机构与烟支滚道的下部连接;所述曲柄滑块机构通过减速箱与步进电机的输出端连接;

9.所述烟支仿形夹具的下方设有光电传感器,所述安装架在烟支仿形夹具夹持滤嘴的一端设有带第一电磁阀的第一气嘴;所述安装架在第一气嘴上方的位置设有带第二电磁阀的第二气嘴;所述的第二气嘴朝向烟支仿形夹具上方的烟支滚道;

10.所述的伺服电机、步进电机、光电传感器、第一电磁阀和第二电磁阀均与plc控制器电连接。

11.优选地,两排正对的烟支滚筒采用交错排列。交错的烟支滚筒以相同的方向运动,带动向下掉落的烟支以逆时针方向转动,依靠重力与摩擦力的作用顺利向下方的烟支仿形夹具依次输送。

12.进一步地,两个安装架在烟支滚道的上方位置设有成品烟支储存装置,通过烟支储存装置自动向下方的烟支滚道输送待吹丝的烟支。

13.进一步地,所述的第一气嘴通过第一气缸固定在安装架上,所述的第一气缸与plc控制器电连接;在进行烟丝剔除时,所述的plc控制器控制第一气缸前进从而使第一气嘴包裹住烟支的滤嘴端。

14.进一步地,所述烟支滚道在远离第一气嘴的一侧设有规整板,所述规整板的上端固定在安装架上,所述安装架在规整板下端的外侧设有第二气缸,所述的第二气缸与plc控制器电连接;烟支在向下进给过程中,plc控制器控制第二气缸周期性往复运动,从而使规整板推动烟支实现轴向定位。

15.进一步地,所述的曲柄滑块机构包括一端可转动固定在安装架侧壁上的相互匹配的齿轮和凸轮,所述齿轮的另一端通过传动轴与步进电机连接,所述凸轮的另一端与导杆的一端可转动连接,所述导杆的另一端与夹持面的背部固定。

16.进一步地,所述夹持面的背部还设有两个l型固定块,所述l型固定块的竖边固定在夹持面的背部,l型固定块的横边与微型导轨的滑块固定,所述微型导轨的滑槽固定在安装架的底面。烟支仿形夹具被微型导轨固定于安装架底面上,能够实现烟支径向方向上的直线进给。

17.进一步地,所述烟支滚筒的外表面设有硅胶套。

18.本发明还提供了上述烟支烟丝剔除装置的控制方法,包括以下控制过程:

19.plc控制器控制伺服电机带动烟支滚筒转动,烟支滚筒转动时带动烟支向下进给;

20.plc控制器控制步进电机转动,经过减速箱降低传动比后带动曲柄滑块机构驱动烟支仿形夹具做往复运动夹紧烟支;

21.在烟支仿形夹具夹紧烟支的状态下,plc控制器控制第一电磁阀开启,第一气嘴朝烟支的滤嘴端喷射高压气体实现烟丝的剔除;

22.plc控制器识别光电传感器信号控制烟支进给速率;当剔除烟丝的烟管掉落时,光电传感器发送电信号给plc控制器,plc控制器驱动伺服电机实现一根烟管的进给;

23.当光电传感器的电信号与plc控制器传送给伺服电机的控制电信号不一致时,发生烟支卡壳故障报警,plc控制器控制伺服电机反转的同时打开第二电磁阀,第二气嘴喷出高压空气,将卡壳变形的烟支剔除。

24.与现有技术相比,本发明具有以下有益效果:

25.本发明通过烟支和烟支滚道配合的方式实对烟支进给速度的控制,通过采用曲柄滑块的方式减小对烟管的损坏,采用光电传感器控制烟支进给,通过比较光电传感器和烟支进给速率的一致性实现对故障的识别并进行排除,高效高质的实现了烟支烟丝的剔除,不仅劳动效率大大提高,烟管良品率也显著提升。

附图说明

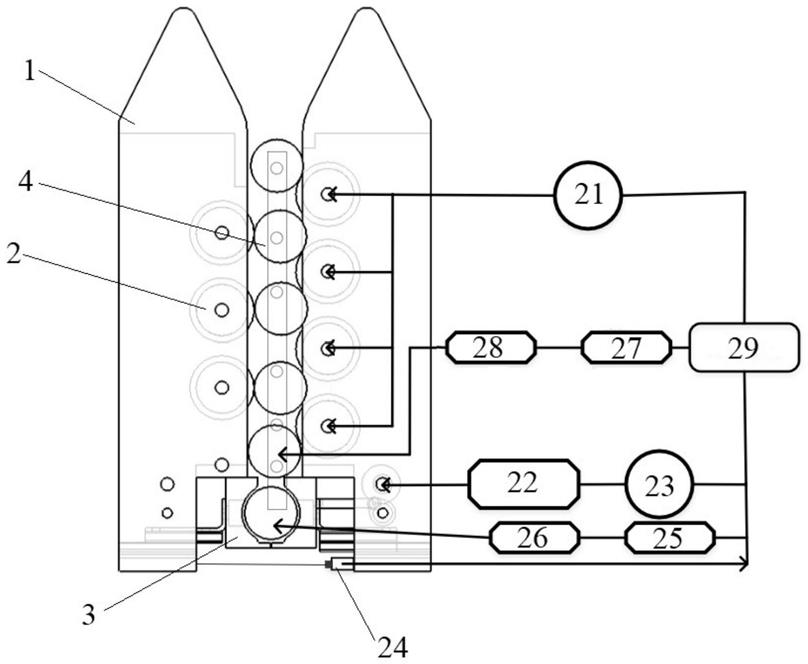

26.图1为本发明一种烟支烟丝剔除装置的整体结构示意图;

27.图2为本发明一种烟支烟丝剔除装置中安装架示意图;

28.图3为本发明中烟支滚筒与烟支配合示意图;

29.图4为本发明中规整板和气缸的配合示意图;

30.图5为本发明中曲柄滑块机构和烟支仿形夹具的配合示意图;

31.图6为本发明中第一气嘴的结构示意图;

32.图7为本发明一种烟支烟丝剔除装置的控制流程图。

具体实施方式

33.下面结合附图和实施例对本发明做进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

34.如图1~6所示,一种烟支烟丝剔除装置,包括两个正对间隔设置的安装架1,每个安装架1从上往下均匀设置有一排水平布置的烟支滚筒2;两排正对的烟支滚筒2之间构成竖向的烟支滚道。烟支滚筒2均通过传动装置与伺服电机21的输出端连接,两个安装架1在烟支滚道的上方位置设有成品烟支储存装置。

35.每个安装架1的底部设有一个烟支仿形夹具3;烟支仿形夹具3的夹持面为曲面,曲面的曲率半径略小于烟支的直径,夹持面的背部通过曲柄滑块机构与烟支滚道1的下部连接;曲柄滑块机构通过减速箱22与步进电机23的输出端连接。

36.烟支仿形夹具3的下方设有光电传感器24,安装架1在烟支仿形夹具3夹持滤嘴的一端设有带第一电磁阀25的第一气嘴26;安装架1在第一气嘴26上方的位置设有带第二电磁阀27的第二气嘴28;第二气嘴28朝向烟支仿形夹具3上方的烟支滚道。

37.伺服电机21、步进电机23、光电传感器24、第一电磁阀25和第二电磁阀27均与plc控制器29电连接。

38.如图3所示,本实施例中,两排正对的烟支滚筒2采用交错排列。交错的烟支滚筒2在伺服电机21的驱动下以相同的顺时针方向运动,带动向下掉落的烟支4以逆时针方向转动,依靠重力与摩擦力的作用顺利向下方的烟支仿形夹具依次输送。烟支4与烟支滚筒2之间无滑动摩擦,方便通过计算烟支滚筒2与伺服电机21之间的传动比确定伺服电机21的转速,控制烟支下料速度。

39.如图2和图4所示,烟支滚道在远离第一气嘴26的一侧设有规整板8,所述规整板8的上端固定在安装架1上,安装架1在规整板8下端的外侧设有第二气缸11,所述的第二气缸11与plc控制器29电连接。烟支在向下进给过程中,plc控制器控制第二气缸11周期性往复运动,从而使规整板推动烟支实现轴向定位,方便仿形夹具固定以及后期高压气嘴对烟支进行的烟丝分离作业,防止气体外泄、定位不准滤嘴损坏等现象的发生。

40.如图5所示,曲柄滑块机构包括一端可转动固定在安装架1侧壁上的相互匹配的齿轮7和凸轮5,齿轮7与凸轮5上的齿形结构啮合。齿轮7的另一端通过传动轴9与步进电机连接,凸轮5的另一端与导杆6的一端可转动连接,导杆6的另一端与夹持面的背部固定。

41.烟支仿形夹具3采用曲柄滑块机构实现夹取动作,而曲柄滑块机构的运动轨迹为简谐运动,其末端的线速度为0,能够有效地降低对成品烟支的机械冲击,降低烟支损伤。

42.夹持面的背部还设有两个l型固定块12,l型固定块12的竖边固定在夹持面的背部,l型固定块12的横边与微型导轨10的滑块13固定,微型导轨10的滑槽14固定在安装架1的底面。通过设置微型导轨10,能够在夹紧过程中实现烟支4径向方位的直线运动。

43.本实施例中,烟支滚筒2的直径稍大于烟支的直径,烟支滚筒2的外表面设有摩擦适中的硅酸凝胶,烟支仿形夹具3的夹持面采用带有一定柔性的高分子聚合材料,规整板8采用弹簧钢材料。

44.如图6所示,第一气嘴26设置在第一气缸30上,第一气缸30固定在安装架1上,第一气缸30与plc控制器29电连接。在进行烟丝剔除时,plc控制器29控制第一气缸30前进从而使第一气嘴26包裹住烟支的滤嘴端,防止气体泄漏。

45.如图7所示,烟支烟丝剔除装置的控制方法,包括以下控制过程:

46.plc控制器控制伺服电机带动烟支滚筒转动,烟支滚筒转动时带动烟支向下进给。

47.plc控制器控制步进电机转动,经过减速箱降低传动比后带动曲柄滑块机构驱动烟支仿形夹具做往复运动夹紧烟支。

48.在烟支仿形夹具夹紧烟支的状态下,plc控制器控制第一气缸30前进从而使第一气嘴26包裹住烟支的滤嘴端,接着打开第一电磁阀,这时第一气嘴喷射高压气体将烟管中的烟丝吹出。烟丝吹出后,plc控制器控制步进电机将烟支仿形夹具设置为打开状态,烟管滚落完成加工。

49.plc控制器识别光电传感器信号控制烟支进给速率;当剔除烟丝的烟管掉落时,光电传感器发送电信号给plc控制器,plc控制器驱动伺服电机实现一根烟管的进给,实现负反馈调节。

50.当光电传感器的电信号与plc控制器传送给伺服电机的控制电信号不一致时,发生烟支卡壳故障报警。此时,plc控制器先控制步进电机将烟支仿形夹具设置为打开状态;接着plc控制器控制伺服电机反转的同时打开第二电磁阀,第二气嘴喷出高压空气将卡壳变形的烟支剔除。2s后结束故障模式,plc控制器驱动伺服电机与步进电机正常运转。

51.烟支在向下进给过程中,plc控制器控制第二气缸11周期性往复运动,从而使规整板推动烟支实现轴向定位。

52.本发明通过设置两排正对的烟支滚筒构成竖向的烟支滚道,烟支滚筒滚动带动烟支向下依次进给,其中烟支滚筒由伺服电机驱动;成形烟支进给到固定位置后由烟支夹具夹紧,烟支夹具由进步进电机驱动曲柄滑块机构完成夹紧动作;完成夹紧动作后气嘴喷出高压气体实现烟丝的吹出,最后夹具松开烟管,烟管通过导板实现成形烟管的自动收集。整个流程的自动化程度高,提高了烟丝剔除的效率和质量。

53.以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换,均应包含在本发明的保护范围之内。