1.本实用新型涉及雾化技术领域,特别是涉及一种雾化器。

背景技术:

2.雾化器是通过发热来蒸发雾化油,使得雾化油雾化形成稳定油雾的装置。目前,雾化器的雾化组件固定在油腔里,雾化组件难以在油腔内移动,进油孔始终与油腔连通,在运输或存储雾化器的过程中,雾化油可能通过进油孔进入雾化芯内部或顺着通气道流至电池腔内,导致电池腔内的电子器件如咪头被雾化油浸泡而无法工作;雾化油还可能顺着通气道流至雾化嘴而泄露至外部,污染雾化器的表面,影响用户的使用体验。

技术实现要素:

3.基于此,有必要针对进油孔与油腔始终连通造成的雾化油泄露问题,提供一种雾化器。

4.一种雾化器,该雾化器包括:

5.油杯,油杯设有用于容置雾化油的油腔,油腔内设有导气管,导气管的一端与油杯的顶部连接并与外界连通;以及

6.雾化组件,雾化组件收容于油杯内,雾化组件包括密封座、雾化芯以及通气柱,密封座与油杯的内表面抵接配合,雾化芯穿设密封座并设有与导气管连通的雾化通道,雾化通道内设有电热体,雾化芯上还开设有供雾化油进入以与电热体接触的进油孔,通气柱的一端与雾化芯连通,通气柱的另一端位于油杯的外部;

7.通气柱用于在外部施加力的作用下带动雾化芯沿气流方向相对于导气管移动,使得雾化芯相对于密封座移动,以使雾化器在第一状态和第二状态之间进行切换;

8.当雾化器处于第一状态时,密封座封堵进油孔以使得进油孔与油腔隔开;

9.当雾化器切换至第二状态时,密封座与进油孔分离,进油孔与油腔连通。

10.在其中一个实施例中,雾化组件还包括端盖、雾化支架以及硅胶密封件,油腔的底部设有安装口,端盖嵌入安装口并与安装口的边缘抵接,雾化支架与端盖连接,密封座卡置于雾化支架上,硅胶密封件分别连接导气管和雾化芯,以连通雾化通道和导气管的内腔。

11.在其中一个实施例中,雾化芯包括开设有进油孔的外盘管和位于外盘管内腔的内盘管,内盘管的内腔收容有电热体并与进油孔连通,内盘管与外盘管之间设有第一油棉,内盘管与电热体之间设有第二油棉,第一油棉与第二油棉用于提供雾化油扩散路径,以增大雾化油与电热体的接触面积。

12.在其中一个实施例中,硅胶密封件呈阶梯筒状结构,硅胶密封件的大径端套设于外盘管,硅胶密封件的小径端套设于导气管的末端,当雾化器在第一状态和第二状态之间切换时,雾化芯在通气柱的带动下沿气流方向相对于大径端的内壁滑动,且在雾化器处于第二状态时,雾化芯的端部与大径端的底部抵接,外盘管上的进油孔位于大径端的端面与密封座之间。

13.在其中一个实施例中,外盘管上临近导气管的一端设有插设于导气管的通气管,硅胶密封件为套设于通气管并与导气管的内表面抵接的环形密封件,在外盘管受通气柱的作用相对于密封座移动,以使得雾化器在第一状态和第二状态之间切换时,硅胶密封件和通气管在外盘管的带动下沿导气管的内表面滑动。

14.在其中一个实施例中,端盖的底板与安装口边缘抵接配合,且底板上开设有供通气柱穿设的第一插孔,以及设于底板的内壁面并与第一插孔连通的导向管,导向管用于限定通气柱移动方向。

15.在其中一个实施例中,端盖的环侧板位于油杯内并与底板连接,环侧板与油杯的内表面之间设有密封环,且环侧板与油杯的内表面卡接配合。

16.在其中一个实施例中,雾化组件还包括电极,底板上开设有供电极穿设的第二插孔,以及设于底板的内壁面并与第二插孔连通的限位管,电极通过电热体导线与电热体电连接,电极在接通电压时向电热体传输电压,使得电热体工作并发热,以加热雾化油。

17.在其中一个实施例中,雾化支架包括中部设有通孔的架体和设于架体两侧的限位连接件,架体上于限位连接件的安装部位开设有贯通架体顶面和底面的避位空间,每个限位连接件分别呈n字形结构,限位连接件上与架体连接的部位设有与避位空间连通的卡口,限位连接件上背向架体的一侧与环侧板卡扣连接,且限位连接件上设有与环侧板的端面抵接的第二卡槽。

18.在其中一个实施例中,密封座包括封堵面板、环绕封堵面板的外边缘设置的侧封板、以及设于封堵面板的中部并与封堵面板的顶面贯通的导管,侧封板、封堵面板以及导管合围形成嵌装空间,限位连接件嵌设于嵌装空间,侧封板的外表面与油杯的内表面抵接配合,且导管的外表面设有可穿设卡口并插入避位空间以与卡口的内表面卡接的托持部,导管的内表面与外盘管的外表面抵接,在雾化器处于第一状态时,导管的内表面封堵进油孔。

19.在其中一个实施例中,通气柱包括同轴设置并连通的按压管和连接管,连接管的内径大于按压管的内径,连接管的底部于与按压管的过渡部位设有环形平台,环形平台上对称设有一对沿连接管长度方向延伸的限位凸柱,且连接管的外表面开设有一对切口,两个切口分别与连接管的内腔连通。

20.在其中一个实施例中,雾化组件还包括套设于连接管末端的第一雾化芯支架,第一雾化芯支架的外表面与外盘管的内表面抵接,第一雾化芯支架的顶部设有用于与第一油棉的底端面抵接的限位环槽,第一雾化芯支架的底部设于用于与外盘管的底端面抵接的凸缘。

21.在其中一个实施例中,雾化组件还包括第二雾化芯支架,第二雾化芯支架包括中部设有通气孔的圆盘,圆盘的盘面上间隔设置有一对弧形限位板,在第二雾化芯支架插入连接管时,两个限位凸柱分别卡入两个弧形限位板之间的嵌装位内。

22.在其中一个实施例中,弧形限位板的外表面与连接管的内表面之间形成有接线空间,圆盘上于通气孔的两侧分别设有与接线空间连通的接线孔,接线空间与接线孔分别用于穿设电热体导线。

23.在其中一个实施例中,雾化器还包括电控组件,电控组件包括与油杯插接配合的电池壳以及收容于电池壳内的电池、集成咪头和电控板,电控板分别与电池和集成咪头电连接,电池壳上还开设有用于从外部通入空气并与按压管连通的进气口,当雾化器处于第

二状态,且油杯的出气孔处被抽吸时,集成咪头在负压下启动工作,以控制电池向电极供电,使得雾化器动工作。

24.实施本实用新型的雾化器,将雾化组件设计为活动的机构,通过按压通气柱,使得通气柱带动雾化芯相对于密封座移动,进而实现雾化器在第一状态和第二状态之间切换,当雾化器处于第一状态时,进油孔被密封座密封,当雾化器处于第二状态时,进油孔与密封座分开而与油腔连通,此时雾化器可正常工作,如此,可以在雾化器处于第一状态下进行雾化器的运输和存储,避免了雾化器运输和存储过程中雾化油通过进油孔泄露,且雾化器处于第一状态时,雾化组件也不会工作,避免了雾化器运输和存储过程中对雾化器的误触发。

附图说明

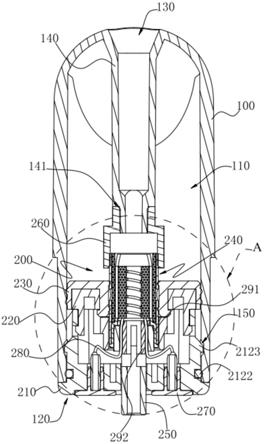

25.图1为本实用新型的一个实施例中雾化器的结构示意图;

26.图2为图1所示实施例中雾化器非工作状态下的剖面结构示意图;

27.图3为图1所示实施例中雾化器工作状态下的剖面结构示意图;

28.图4为图1所示实施例中雾化器的装配结构示意图;

29.图5为图2所示实施例中a部分的局部放大结构示意图;

30.图6为本实用新型的一个实施例中内盘管与第一雾化芯支架连接的结构示意图;

31.图7为本实用新型的另一实施例中雾化器非工作状态下的剖面结构示意图;

32.图8为图7所示实施例中雾化器工作状态下的剖面结构示意图;

33.图9为本实用新型的一个实施例中端盖的结构示意图;

34.图10为本实用新型的一个实施例中雾化支架的结构示意图;

35.图11为本实用新型的一个实施例中密封座的结构示意图;

36.图12为本实用新型的一个实施例中通气柱的结构示意图;

37.图13为本实用新型的一个实施例中第二雾化芯支架的结构示意图;

38.图14为本实用新型的一个实施例中电控组件的结构示意图;

39.图15为本实用新型的一个实施例中电控组件与油杯及雾化组件装配后的结构示意图。

具体实施方式

40.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

41.请结合图1至图4,以及图11,本实用新型提供了一种能够避免雾化油在运输和储存过程中发生泄露问题的雾化器10,该雾化器10包括油杯100和收容于油杯100内的雾化组件200,油杯100设有用于容置雾化油的油腔110,油腔110的底部设有安装口120,油腔110内设有导气管140,导气管140的一端与油杯100的顶部连接并与外界连通,且在导气管140与外界连通处形成出气孔130,该出气孔130亦为用户在使用雾化器10时的烟雾出口,该导气管140与出气孔130共同形成烟雾通道。

42.雾化组件200沿安装口120插入油腔110并与油杯100的内壁连接,请结合图4与图5,雾化组件200包括端盖210、雾化支架220、密封座230、雾化芯240、通气柱250以及硅胶密封件260,端盖210嵌入安装口120并与安装口120的边缘抵接,雾化支架220与端盖210连接,密封座230卡置于雾化支架220上背向端盖210的一端并与油杯100的内表面抵接配合,该密封座230用于将油杯100内位于端盖210与雾化芯240之间的空间同油腔110隔开,以避免雾化油在端盖210与密封座230之间的空间内泄露,进而污染雾化器10内的各零部件。雾化芯240穿设密封座230并设有与导气管140连通的雾化通道241,雾化通道241内设有电热体242,雾化芯240上开设有供雾化油进入以与电热体242接触的进油孔243,也就是说,进油孔243与雾化通道241连通,使得雾化油可以经由进油孔243进入雾化通道241,并在电热体242工作时被电热体242加热蒸发,以形成油雾。通气柱250的一端与雾化芯240连通,通气柱250的另一端位于油杯100的外部。具体的,通气柱250穿设端盖210并与雾化芯240连接,且通气柱250的内腔与雾化通道241连通,硅胶密封件260分别连接导气管140和雾化芯240,以连通雾化通道241和导气管140的内腔;通气柱250用于在外部施加力的作用下带动雾化芯240沿气流方向相对于导气管140移动,使得雾化芯240相对于密封座230移动,以使雾化器10在第一状态和第二状态之间进行切换。可以理解为,通气柱250一方面用于提供气流入口,供外部气体通入并在雾化通道241内经雾化作业形成油雾,另一方面,通气柱250还用作雾化芯240相对于密封座230移动的驱动件,用于带动雾化芯240运动。

43.当雾化器10处于第一状态时,例如,当雾化芯240处于储存、运输或闲置状态时,用户无需启动雾化芯240工作,此时,通气柱250的端部凸出于端盖210的端部,雾化芯240末端与导气管140的末端之间具有一段距离,雾化芯240上的进油孔243对应密封座230的内壁面,密封座230封堵进油孔243以使得进油孔243与油腔110隔开。当雾化器10切换至第二状态时,例如需要启动雾化芯240工作时,仅需按下通气柱250,使得通气柱250带动雾化芯240相对于导气管140运动,直至达到雾化芯240的最大运动距离,例如雾化芯240的端部与导气管140的端部相抵持,在此情况下,密封座230与进油孔243分离,进油孔243与油腔110连通,以便于油腔110内的雾化油经由进油孔243进入雾化通道241。

44.请结合图5与图6,一实施例中,雾化芯240包括开设有进油孔243的外盘管244和位于外盘管244内腔的内盘管245,内盘管245的内腔收容有电热体242并与进油孔(243)连通。电热体242可以是电热丝、电热网以及其他具有供气体和液体通过的孔隙的电热结构,内盘管245上开设有贯通内盘管245内外的油道2451,进油孔243开设于外盘管244上并与油道2451共同构成进油通道,内盘管245与外盘管244之间设有第一油棉246,内盘管245与电热体242之间设有第二油棉247,第一油棉246与第二油棉247用于提供雾化油扩散路径,以增大雾化油与电热体242的接触面积。优选的,第一油棉246与第二油棉247为海绵隔层,第一油棉246与第二油棉247上具有大量无规则延伸的微孔,这样,当雾化油经由进油孔243进入第一油棉246,以及在经过油道2451进入第二油棉247后,雾化油在第一油棉246和第二油棉247上快速扩散,最终使得第二油棉247上浸满雾化油,由于第二油棉247包围电热体242,可以使得电热体242的外表面均与雾化油接触,即增大了雾化油与电热体242的接触面积,有利于加快雾化作业,使得在雾化器10工作时,油杯100的出气孔130处能够快速输出油雾。

45.请结合图2至图5,一实施例中,硅胶密封件260呈阶梯筒状结构,硅胶密封件260包括大径端261和小径端262,大径端261和小径端262的连接部位设有限位平台263,硅胶密封

件260的大径端261套设于外盘管244,且外盘管244的外表面与大径端261的内表面滑动连接,导气管140的末端开设有限位槽141,硅胶密封件260的小径端262套设于导气管140的末端,且小径端262的内表面与限位槽141的壁面抵接配合,增大了小径端262与导气管140的连接面积,避免硅胶密封件260从导气管140上脱落,且延长了雾化油经由小径端262与导气管140连接部位进入导气管140内腔的路径,避免出气孔130处漏油问题的发生。当雾化器在第一状态和第二状态之间切换时,雾化芯240在通气柱250的带动下沿气流方向相对于大径端261的内壁滑动,且在雾化器10处于第二状态时,雾化芯240的端部与大径端261的底部抵接,换言之,雾化芯240的端部与限位平台263抵接,外盘管244上的进油孔243位于大径端261的端面与密封座230之间,以使得进油孔243与油腔110连通。限位平台263限定了雾化芯240在硅胶密封件260内的最大移动距离,避免用户在用力推动通气柱250时,通气柱250移动距离过大,进油孔243与油腔110部分连通造成的进油量受影响,或进油孔243与油腔110隔开造成的通油不畅问题。

46.请结合图7与图8,另一实施例中,外盘管244上临近导气管140的一端设有插设于导气管140的通气管248,硅胶密封件260为套设于通气管248并与导气管140的内表面抵接的环形密封件,且通气管248的外表面设有凸环2481,导气管140的末端开设有与导气管140的内腔连通的导向槽142,导向槽142的内径大于导气管140的内径,以使得导向槽142与导气管140内腔的过渡部位形成阶梯限位部,硅胶密封件260的环侧面设有至少一道第一环状弧形凸起264,硅胶密封件260的底部与凸环2481抵接,凸环2481用于对硅胶密封件260限位,防止硅胶密封件260从通气管248上脱落;第一环状弧形凸起264与导向槽142的内表面抵接配合,用以隔开导气管140的内腔与油腔110,避免出现漏油问题。在外盘管244受通气柱250的作用相对于密封座230移动,以使得雾化器在第一状态和第二状态之间切换时,硅胶密封件260和通气管248在外盘管244的带动下沿导气管140的内表面滑动,且在硅胶密封件260滑动至导向槽142与导气管140的内腔过渡部位时,即硅胶密封件260与阶梯限位部抵接时,进油孔243与油腔110连通,以便于雾化油通入雾化芯240的雾化通道241内。

47.请结合图2、图4、图5以及图9,一实施例中,端盖210包括与油杯100的安装口120边缘抵接配合的底板211,以及位于底板211上临近油腔110的一侧并与底板211一体成型的环侧板212,即环侧板212位于油杯100内并与底板211连接。底板211的中心部开设有供通气柱250穿设的第一插孔2111,且底板211的内壁面于第一插孔2111的边缘设有与第一插孔2111连通的导向管2112,导向管2112用于限定通气柱250移动方向。底板211的内侧是指底板211上临近密封座230的一侧,其他实施例中可参考此解释。进一步的,一实施例中,环侧板212与油杯100的内表面之间设有密封环2122,环侧板212与油杯100的内表面卡接配合。具体的,环侧板212的外表面开设有环形限位槽2121,环形限位槽2121内设有密封环2122,密封环2122分别与环形限位槽2121的内表面以及油杯100的内表面抵接,环侧板212的外表面设有限位凸起2123,油杯100的内表面开设有与限位凸起2123卡接配合的第一卡槽150,第一卡槽150用于限定端盖210的安装位置。需要说明的是,本实施例中,环侧板212包括与底板211连接并设有环形限位槽2121的颈环2124,以及对称设置在颈环2124上的一对支脚2125,两个支脚2125上分别设有限位凸起2123,这样,在端盖210嵌入油杯100的安装口120的过程中,油杯100内部的空气可以经由两个支脚2125之间的空隙排出,以减小油杯100内的空气柱对端盖210的阻力,从而降低雾化器10的组装难度。

48.请进一步结合图5与图9,一实施例中,雾化组件200还包括电极270以及电热体导线280,底板211上开设有供电极270穿设的第二插孔2113,底板211的内壁面于第二插孔2113的边缘部位设有与第二插孔2113连通的限位管2114,电极270依序穿设第二插孔2113及限位管2114并与电热体导线280连接,电极270通过电热体导线280与电热体242电连接,电极270在接通电压时经由电热体导线280向电热体242传输电压,使得电热体242工作并发热,以加热雾化油。可以理解为,端盖210用作电极支架,在封堵油杯100的安装口120的同时,为电极270提供了安装位。限位管2114用于限定电极270沿第二插孔2113的径向的位置,防止电极270在插入第二插孔2113后在外力作用下松动,进而造成电极270与电热体导线280断开或接触不良问题的发生,以保证雾化器10工作的可靠性。

49.请结合图4、图5、图9以及图10,一实施例中,环侧板212上开设有卡孔2126,优选的,卡孔2126开设于支脚2125上,且卡孔2126位于支脚2125末端与限位凸起2123之间。雾化支架220包括中部设有通孔的架体221和设于架体221两侧的限位连接件222,架体221上于限位连接件222的安装部位开设有贯通架体221顶面和底面的避位空间2212,每个限位连接件222分别呈n字形结构,限位连接件222上与架体221连接的部位设有与避位空间2212连通的卡口22211,限位连接件222上背向架体221的一侧与环侧板212卡扣连接,且限位连接件222上设有与环侧板212的端面抵接的第二卡槽22231。

50.具体的,架体221上的通孔用于限定雾化芯240的移动路径,架体221的顶部两侧分别向远离通孔内腔的方向延伸,形成有两个连接平台2211,每个连接平台2211上分别设有贯穿连接平台2211顶面和底面的避位空间2212,两个限位连接件222一一对应设置在两个连接平台2211上,每个限位连接件222分别包括依序连接的支撑立板2221、支撑横板2222以及卡扣件2223,支撑立板2221上开设有与避位空间2212连通的卡口22211,卡扣件2223的外表面开设有第二卡槽22231,卡扣件2223的末端于临近第二卡槽22231的部位形成有卡勾部22232,卡勾部22232嵌入卡孔2126并与环侧板212卡接配合,第二卡槽22231上背向卡勾部22232的内表面形成有与环侧板212的端面抵接的肩部22233。如此,实现了雾化支架220与端盖210的紧配安装,进而限定了雾化支架220在油杯100内的安装位置,防止雾化支架220松动或脱落问题的发生。

51.请结合图5与图11,一实施例中,密封座230包括封堵面板232、环绕封堵面板232的外边缘设置的侧封板233、以及设于封堵面板232的中部并与封堵面板232的顶面贯通的导管234,侧封板233、封堵面板232以及导管234合围形成嵌装空间,限位连接件222嵌设于嵌装空间,侧封板233的外表面与油杯100的内表面抵接配合,且导管234的外表面设有可穿设卡口22211并插入避位空间2212以与卡口22211的内表面卡接的托持部2341,导管234的内表面与外盘管244的外表面抵接,在雾化器处于第一状态时,导管234的内表面封堵进油孔243。

52.具体的,封堵面板232的中心部位开设有导向通道231,侧封板233的外表面设有至少一道第二环状弧形凸起2331,第二环状弧形凸起2331与油杯100的内表面抵接配合,以避免雾化油经由侧封板233与油杯100内壁连接处的缝隙进入端盖210与油杯100之间的空间,进而经由卡孔2126渗入端盖210的内腔,造成电极270污染问题。侧封板233的内表面与卡扣件2223的外表面抵接配合,封堵面板232的内表面与支撑横板2222的外表面抵接配合,导管234的外表面与支撑立板2221的外表面抵接配合,也可以理解为,密封座230是扣压在雾化

支架220上并半包围雾化支架220的。导管234的外表面凸出以形成托持部2341,当雾化支架220嵌设于密封座230时,托持部2341穿设卡口22211并插入避位空间2212以与卡口22211的内表面卡接,以实现密封座230与雾化支架220的锁扣,防止密封座230从雾化支架220上脱落,从而提升密封座230与雾化支架220连接的稳定性。导管234的内表面的顶端和底端分别设有第三环状弧形凸起2342和第四环状弧形凸起2343,第三环状弧形凸起2342和第四环状弧形凸起2343分别与外盘管244的外表面抵接,在雾化器10处于第一状态时,第三环状弧形凸起2342和第四环状弧形凸起2343共同封堵进油孔243。具体的,在雾化器10处于第一状态时,进油孔243位于第三环状弧形凸起2342和第四环状弧形凸起2343之间,第三环状弧形凸起2342和第四环状弧形凸起2343分别与外盘管244的外表面抵紧,以阻断雾化油的油路,避免油腔110内的雾化油进入进油孔243内,进而引起的雾化器10在非工作状态下漏油问题。

53.请参阅图5与图12,一实施例中,通气柱250包括同轴设置并连通的按压管251和连接管252,可以理解为,按压管251与连接管252的端部连接,二者均沿气流方向设置,连接管252的内径大于按压管251的内径,也就是说,通气柱250内开设有阶梯孔。连接管252的底部于与按压管251的过渡部位设有环形平台,环形平台上对称设有一对沿连接管252长度方向延伸的限位凸柱253,且连接管252的外表面开设有一对切口254,两个切口254分别与连接管252的内腔连通。

54.请进一步结合图5与图6,雾化组件200还包括套设于连接管252末端的第一雾化芯支架291,第一雾化芯支架291的外表面与外盘管244的内表面抵接,第一雾化芯支架291的顶部设有用于与第一油棉246的底端面抵接的限位环槽2913,第一雾化芯支架291的底部设于用于与外盘管244的底端面抵接的凸缘2911。具体的,该第一雾化芯支架291与内盘管245的底部连接,并与内盘管245一体式成型,第一雾化芯支架291呈管状结构,第一雾化芯支架291包括直管2912、设于直管2912底部的凸缘2911、以及设于直管2912顶部的限位环槽2913,凸缘2911的顶面与外盘管244的底端面抵接,直管2912的内表面与连接管252的外表面抵接,直管2912的外表面与外盘管244的内表面抵接,限位环槽2913的底面与第一油棉246的底端面抵接,限位环槽2913的环侧面与第一油棉246的内表面抵接,直管2912的上邻近限位环槽2913的端面2914与内盘管245的底端面抵接。

55.可以理解为,第一雾化芯支架291套设于连接管252的末端并与连接管252紧配,且第一雾化芯支架291还与外盘管244、内盘管245以及第一油棉246抵紧,从而实现通气柱250与雾化芯240的牢固连接,如此,通过控制通气柱250即可实现对雾化芯240位置的调节,保证了本实施例的雾化器10油路通断的可靠性。另外,通过将雾化支架220固定在端盖210上,将密封座230固定在雾化支架220上,并通过第一雾化芯支架291实现通气柱250与雾化芯240的紧配,雾化组件200中各部件连接的稳定性较好。在雾化器10的拆装过程中,作业人员可以先在油杯100外部组装雾化组件200的各部件,再将组装后的连接体嵌装在油杯100内来实现油杯100与雾化组件200的配合,以降低雾化器10装配难度。同样的,在雾化器10出现故障或需要清洗维修时,作业人员也可以通过将端盖210与油杯100的卡接部位拆开,将端盖210连同雾化组件200的其余部分同时卸下并逐一检查和清洗,以提高雾化器10维修和清洗的全面性。

56.请结合图5与图13,一实施例中,雾化组件200还包括第二雾化芯支架292,第二雾化芯支架292包括中部设有通气孔2922的圆盘2921,圆盘2921的盘面上间隔设置有一对弧

形限位板2923,两个弧形限位板2923间隔设置并形成有嵌装位,在第二雾化芯支架292插入连接管252时,两个弧形限位板2923分别插入连接管252的内腔,且两个限位凸柱253分别卡入两个弧形限位板2923之间的嵌装位内,圆盘2921的底面与连接管252的顶端面抵接,以实现第二雾化芯支架292与连接管252的限位配合,防止第二雾化芯支架292相对于连接管252产生周向位移,即防止第二雾化芯支架292相对于连接管252转动。进一步的,弧形限位板2923的外表面与连接管252的内表面之间形成有接线空间2924,圆盘2921上于通气孔2922的两侧分别设有与接线空间2924连通的接线孔2925,接线空间2924与接线孔2925分别用于穿设电热体导线280。

57.请结合图14与图15,一实施例中,雾化器10还包括电控组件300,电控组件300包括电池壳310以及收容于电池壳310内的电池320、集成咪头330和电控板340,电池壳310与油杯100插接配合。具体的,油杯100的外表面设有插槽,电池壳310上与油杯100配合的一端设有与该插槽形状相适应的凸部,以使得油杯100在插入电池壳310上后,油杯100与电池壳310紧配连接,避免因油杯100和电池壳310相对晃动造成的电极270与电池壳310内的供电机构接触不良问题,从而保证雾化器10工作的可靠性。电池壳310的底部设有用于收容集成咪头330的控制腔311,控制腔311的顶部设有与控制腔311连通并用于收容电池320的电池腔312,电控板340收容于电池腔312的底部并分别与电池320和集成咪头330电连接,电池壳310上还开设有与按压管251、电池320腔以及控制腔311连通的进气口313,进气口313用于从外部通入空气,当雾化器10处于第二状态,且油杯100的出气孔130处被抽吸时,集成咪头330在负压下启动工作,以控制电池320向电极270供电,使得雾化器10动工作。

58.进一步的,电池壳310内于电池320腔的顶部设有封堵板314,该封堵板314上设置有与集成咪头330电连接的接线触点315。在雾化器10的使用过程中,用户将装配在油杯100内的雾化组件200插装在电池壳310上,通气柱250的按压管251在封堵板314的挤压下带动雾化芯240向靠近导气管140的方向移动,以使得油腔110与进油孔243连通,雾化油经由进油孔243进入雾化通道241内,并在第一油棉246和第二油棉247的共同作用下,弥散在电热体242的周围,雾化器10进入第二状态。与此同时,端盖210上的电极270与封堵板314上的接线触点315连接,当用户在油杯100的出气孔130处吸气时,外部空气经由电池壳310上的进气口313进入通气柱250,且电池壳310内将产生负压,集成咪头330上的压力感应装置在负压作用下动作,并使得集成咪头330触发电信号,以控制电池320经由接线触点向电极270供电,使得电热体242工作发热,从而对雾化通道241内的雾化油进行加热,并蒸发形成油雾。

59.实施本实用新型的雾化器10,将雾化组件200设计为活动的机构,通过按压通气柱250,使得通气柱250带动雾化芯240相对于密封座230移动,进而实现雾化器10在第一状态和第二状态之间切换,当雾化器10处于第一状态时,进油孔243被密封座230密封,当雾化器10处于第二状态时,进油孔243与密封座230分开而与油腔110连通,此时雾化器10可正常工作,如此,可以在雾化器10处于第一状态下进行雾化器10的运输和存储,避免了雾化器10运输和存储过程中雾化油通过进油孔243泄露,且雾化器10处于第一状态时,雾化组件200也不会工作,避免了雾化器10运输和存储过程中对雾化器10的误触发。

60.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

61.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。