1.本发明涉及液体雾化领域,尤其涉及一种进气组件及电子雾化器。

背景技术:

2.现有的电子雾化器为了不影响传感器的启动,都是采用较小的进气孔,以平衡电子雾化器内的负压。但是,在采用小进气孔的设计方式时,若用户使用过程中大口吸气,小进气孔的进气量不足会使用户产生憋气或堵气的感觉,影响用户的使用体验。

技术实现要素:

3.本发明的目的是提供一种进气组件和电子雾化器,能够实现对进气组件内的空气流量进行控制,用户在使用电子雾化器时不会产生憋气或堵气的感觉。

4.为实现本发明的目的,本发明提供了如下的技术方案:

5.第一方面,本发明提供一种进气组件,所述进气组件用于电子雾化器,所述进气组件包括壳体和开合件,所述壳体围合容纳腔,所述容纳腔内设有第一隔板,所述第一隔板分隔所述容纳腔形成第一容纳腔和第二容纳腔;所述第一隔板上设有第一开口,所述第一容纳腔和所述第二容纳腔通过所述第一开口连通,所述开合件位于所述第一开口,且所述开合件用于导通或封闭所述第一开口;所述壳体上还开设有第一进气孔和第二进气孔,所述第一进气孔连通所述第一容纳腔和外部空间,所述第二进气孔连通所述第二容纳腔和外部空间;所述第一容纳腔的气体流动时,所述第一容纳腔的气压为小于常压的第一气压,所述第二容纳腔的气压为常压;所述开合件根据所述第一气压与常压之间的差值调整开口大小,以使所述第一气压等于常压。

6.一种实施方式中,所述进气组件包括第一状态,在所述第一状态时,所述第一容纳腔通过所述第一进气孔流入空气,以使所述第一气压等于常压。

7.一种实施方式中,其特征在于,所述进气组件还包括第二状态,在所述第二状态时,所述第一容纳腔通过所述第一进气孔流入空气,同时,所述开合件的开口打开,所述第二容纳腔通过所述第二进气孔流入的空气经所述开合件的开口流入所述第一容纳腔,以使所述第一气压等于常压。

8.一种实施方式中,所述开合件包括固定部和封口部,所述封口部与所述固定部连接,所述固定部连接所述第一开口的内壁,所述封口部具有弹性,以封闭或导通所述第一开口。

9.一种实施方式中,所述封口部包括多个依次设置的叶片,多个所述叶片靠拢,以封闭所述第一开口;多个所述叶片展开,以导通所述第一开口。

10.一种实施方式中,所述第一开口为圆形,所述固定部呈圆环形,多个所述叶片均呈扇形,每一所述叶片远离所述固定部的尖端位于所述固定部的环形的圆心处。

11.一种实施方式中,所述封口部包括朝向第一容纳腔的第一表面,所述第一表面靠近所述固定部的位置沿环向开设有弯曲槽。

12.一种实施方式中,所述开合件开口最大时的口径大于所述第一进气孔的口径。

13.一种实施方式中,所述第一容纳腔内还设有传感器,所述第二容纳腔内设有控制器,所述传感器和所述控制器电连接,所述传感器检测所述第一容纳腔的气流是否流动,所述第一容纳腔的气流流动时,所述传感器传递信号至所述控制器,所述控制器控制所述电子雾化器开始工作。

14.第二方面,本发明还提供一种电子雾化器,所述电子雾化器使用第一方面各种实施方式中任一项所述的进气组件进行安装。

15.本发明通过在具有第一进气孔的第一容纳腔,和具有第二进气孔的第二容纳腔之间设置开合件,且当第一容纳腔的气体流动时,第一容纳腔内会产生第一气压,开合件可以根据第一气压和常压之间的差值调整开口大小,令第二容纳腔的空气可以流入第一容纳腔,以使第一气压等于常压;可以实现用户在使用电子雾化器小口吸气时,第一容纳腔可以通过第一进气孔进气而启动电子雾化器工作,用户大口吸气时,开合件打开,以控制通过更大的空气流量后,用户不会产生憋气或堵气的感觉;而且开合件在调整开口大小的过程中,也不会影响传感器的启动。

附图说明

16.为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

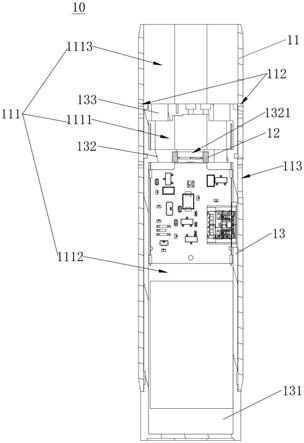

17.图1是一种实施例的电子雾化器的结构图;

18.图2是一种实施例的进气组件的截面结构图;

19.图3是一种实施例的进气组件的爆炸结构图;

20.图4是一种实施例的进气组件内部的结构图;

21.图5是一种实施例的开合件的结构图;

22.图6是一种实施例的开合件的结构图;

23.图7是一种实施例的开合件的结构图;

24.图8是一种实施例的开合件的结构图;

25.图9是一种实施例的开合件的结构图;

26.图10是一种实施例的开合件的结构图;

27.图11是一种实施例的开合件的结构图。

28.附图标记说明:

29.100-电子雾化器,10-进气组件,11-壳体,111-容纳腔,1111-第一容纳腔,1112-第二容纳腔,1113-第三容纳腔,112-第一进气孔,113-第二进气孔,12-开合件,121-固定部,122-封口部,1221-叶片,1222-第一表面,1223-弯曲槽,13-支架,131-底壁,132-第一隔板,1321-第一开口,133-第二隔板,1331-第二开口,1332-导流道,134-卡扣,14-传感器,141-传感仓,15-控制器,142-第三进气孔,16-传感器硅胶套,17-磁铁,18-弹簧电极,20-雾化组件。

具体实施方式

30.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

31.本发明提供一种进气组件10,请参考图1和图2,进气组件10用于电子雾化器100,进气组件10包括壳体11和开合件12,壳体11围合容纳腔111,容纳腔111内设有第一隔板132,第一隔板132分隔容纳腔111形成第一容纳腔1111和第二容纳腔1112。

32.第一隔板132上设有第一开口1321,第一容纳腔1111和第二容纳腔1112通过第一开口1321连通,开合件12位于第一开口1321,且开合件12用于导通或封闭第一开口1321;壳体11上还开设有第一进气孔112和第二进气孔113,第一进气孔112连通第一容纳腔1111和外部空间,第二进气孔113连通第二容纳腔1112和外部空间;第一容纳腔1111的气体流动时,第一容纳腔1111的气压为小于常压的第一气压,第二容纳腔1112的气压为常压;开合件12根据第一气压与常压之间的差值调整开口大小,以使第一气压等于常压。

33.具体地,请参考图2、图3和图4,壳体11为连两端开口的中空容器,壳体11的形状可以是圆柱形或方柱形,壳体11套设在支架13的外周,支架13包括底壁131,壳体11和底壁131共同围合形成容纳腔111。壳体11的材质可以是塑料,具体包括但不限于pc(聚碳酸酯)、abs(丙烯腈-丁二烯-苯乙烯共聚物)、环氧树脂等;当然,还可以是金属材质,包括不锈钢、铜或铝合金等。

34.支架13还包括第一隔板132和第二隔板133,支架13与壳体11之间可拆卸式连接。支架13的材质可以是塑料,具体包括但不限于pc(聚碳酸酯)、abs(丙烯腈-丁二烯-苯乙烯共聚物)、环氧树脂等。

35.在其他实施例中,壳体11还可以是一端开口的中空容器,底壁131与壳体11的侧壁固定连接,第一隔板132和第二隔板133分别连接在壳体11的内壁上,即壳体11、第一隔板132和第二隔板133一体式连接。

36.进一步地,第一隔板132和第二隔板133分割容纳腔111,并形成第一容纳腔1111、第二容纳腔1112和第三容纳腔1113;第一隔板132、第二隔板133和部分壳体11围合第一容纳腔1111,第一隔板132、底壁131和部分壳体11围合第二容纳腔1112,第二隔板133和部分壳体11围合第三容纳腔1113。

37.第一开口1321位于第一隔板132上,且第一开口1321的形状可以为圆形、椭圆形或多边形。开合件12位于第一开口1321,可以理解的,开合件12的形状应该与第一开口1321的形状一致,以此可以导通或封闭第一开口1321。

38.开合件12的材质可以是硅胶、橡胶或硅橡胶;当然还可以是塑料,具体包括但不限于pc(聚碳酸酯)、abs(丙烯腈-丁二烯-苯乙烯共聚物)、环氧树脂等。开合件12可以通过块材通过切割制成,还可以是浇筑一体成形制成,当然,还可以是通过3d打印成形制成。

39.请参考图1、图2和图4,电子雾化器100还包括雾化组件20,雾化组件20至少部分容置于第三容纳腔1113内,并与壳体11和第二隔板133连接。本实施例中,第一进气孔112可以位于雾化组件20和第二隔板133连接处所对应的壳体11上,并且,第二隔板133上开设有导流道1332和第二开口1331,使外部空气可以通过第一进气孔112后,经导流道1332和第二开

口1331流入到第一容纳腔1111内。

40.在其他实施例中,第一进气孔112的位置还可以位于围合第一容纳腔1111的壳体11上,且第一进气孔112的数量不做限制。

41.第二进气孔113可以位于第二容纳腔1112对应的壳体11上,还可以位于底壁131上,且第二进气孔113的数量不做限制。在本实施例中,第二进气孔113还可以是电子雾化器100的充电接孔;在其他实施例中,第二进气孔113与充电接孔也可以分离设置。

42.进一步地,第二进气孔113的设计尺寸应该大于第一进气孔112的设计尺寸,以此当第二容纳腔1112的空气流入到第一容纳腔1111时,外部空气也可以通过第二进气孔113及时的流入之第二容纳腔1112,以使得第二容纳腔1112内的气压始终保持常压状态。

43.在用户使用电子雾化器100时,可以通过雾化组件20吸取电子雾化器100内的气体,并使进气组件10内产生气流。具体地,第一容纳腔1111内的气体通过第二开口1331流入到雾化组件20内,使第一容纳腔1111形成第一气压,且第一气压应该为小于常压的负压。外部空气可以通过第一进气孔112和/或第一开口1321流入第一容纳腔1111内,以此平衡第一气压至于常压相等;当外部空气通过第一开口1321流入第一容纳腔1111内时,开合件12应该处于打开状态,以导通第一开口1321。

44.本发明通过在具有第一进气孔112的第一容纳腔1111,和具有第二进气孔113的第二容纳腔1112之间设置开合件12,且当第一容纳腔1111的气体流动时,第一容纳腔1111内会产生第一气压,开合件可以根据第一气压和常压之间的差值调整开口大小,令第二容纳腔1112的空气可以流入第一容纳腔1111,以使第一气压等于常压;可以实现用户在使用电子雾化器100小口吸气时,第一容纳腔1111可以通过第一进气孔112进气而启动电子雾化器100工作,用户大口吸气时,开合件12打开,以控制通过更大的空气流量后,用户不会产生憋气或堵气的感觉;而且开合件12在调整开口大小的过程中,也不会影响传感器14的启动。

45.一种实施例中,进气组件10包括第一状态,在第一状态时,第一容纳腔1111通过第一进气孔112流入空气,以使第一气压等于常压。

46.具体地,第一状态前,第一容纳腔1111内的气体通过第二开口1331流入到雾化组件20内,使第一容纳腔1111形成第一气压;第一状态时,由于第一气压为负压,外部空气在压差的影响下,通过第一进气孔112流入第一容纳腔1111,此时,第一气压可以等于常压。

47.进一步地,第一气压等于常压后,第一容纳腔1111和第二容纳腔1112内的气压也处于平衡状态,开合件12呈闭合状态。

48.通过在第一状态时,第一进气孔112流入空气,使第一气压等于常压的效果,可以实现用户在使用电子雾化器100小口吸气时,第一容纳腔1111产生小气流后,电子雾化器100也可以快速启动并工作。

49.一种实施例中,进气组件10还包括第二状态,在第二状态时,第一容纳腔1111通过第一进气孔112流入空气,同时,开合件12的开口打开,第二容纳腔1112通过第二进气孔113流入的空气经开合件12的开口流入第一容纳腔1111,以使第一气压等于常压。

50.具体地,第二状态前,第一容纳腔1111内的气体通过第二开口1331流入到雾化组件20内,使第一容纳腔1111形成第一气压;第二状态时,由于第一气压为负压,开合件12的开口打开,外部空气在压差的影响下,通过第一进气孔112和第一开口1321同时流入第一容纳腔1111,此时,第一气压可以等于常压。

51.进一步地,还可以是,当进气组件10达到第一状态时,第一容纳腔1111内的空气继续通过第二开口1331流出,且通过第一进气孔112流入的空气无法平衡第一气压至常压时,开合件12的开口打开,第二容纳腔1112内的空气流入第一容纳腔1111,以此进气组件10达到第二状态。

52.通过在第二状态时,第一进气孔112和开合件12的开口同时流入空气,使第一气压等于常压的效果,可以实现用户在使用电子雾化器100大口吸气时,开合件12可以打开使更多的空气可以流入到第一容纳腔1111,以补充第一容纳腔1111的空气,用户不会因为持续的负压而产生憋气或堵气的感觉。

53.一种实施例中,请参考图5,开合件12包括固定部121和封口部122,封口部122与固定部121连接,固定部121连接第一开口1321的内壁,封口部122具有弹性,以封闭或导通第一开口1321。

54.具体地,封口部122为厚度小于固定部121的片状弹性体,封口部122至少部分与固定部121连接。在第一容纳腔1111和第二容纳腔1112产生压差时,封口部122可以发生弹性变形以此导通第一开口1321,使第一容纳腔1111和第二容纳腔1112的压力处于平衡状态。并且,封口部122的弹性变形大小,随第一容纳腔1111和第二容纳腔1112的压差大小而发生改变,以此,可以控制第二容纳腔1112通过第一开口1321流入第一容纳腔1111空气的体量。

55.在其他实施例中,请参考图11,封口部122的可以为半边与固定部121连接的圆形,在常压状态时,封口部122远离固定部121连接的一端与第一开口1321的内壁连接,以此封闭第一开口1321;在进气组件处于第二状态时,封口部122远离与固定部121连接的一端受到压差的影响可以向第一容纳1111腔内发生弹性变形,以此导通第一开口1321。

56.通过设置固定部121,可以将开合件12固定在第一隔板132上;而具有弹性的封口部122,在第一容纳腔1111和第二容纳腔1112产生压差时,封口部122可以发生弹性变形;以此实现开合件12可以根据压差的大小,而控制封口部122弹性变形的程度,开合件12能进一步调整开口大小,以控制通过第一开口1321的气流的大小。

57.一种实施例中,请参考图5和图6,封口部122包括多个依次设置的叶片1221,多个叶片1221靠拢,以封闭第一开口1321;多个叶片1221展开,以导通第一开口1321。

58.具体地,第一开口1321为圆形时,多个依次设置的叶片1221可以是形状不一致的片状,固定部121可以是环向延伸的圆弧形,固定部121的外周与第一开口1321的部分内壁连接,多个叶片1221的至少部分与固定部121的内周连接,且多个叶片1221靠拢时,所组成的形状应该与第一开口1321的形状一致。

59.在第一气压等于常压时,多个叶片1221之间靠拢;在第一气压小于常压,且进气组件10处于第二状态时,多个叶片1221在压差的影响下发生弹性变形,多个叶片1221自远离与固定部121连接的一端处展开,以此导通第一开口1321。

60.在其他实施例中,请参考图9,第一开口1321为方形、多边形或椭圆形时,固定部121可以是与第一开口1321部分形状一致的环向延伸的多边形或弧形,多个叶片1221至少部分连接在固定部121的内周,且远离固定部121的一端可以通过靠拢或展开的方式封闭或导通第一开口1321。

61.在其他实施例中,请参考图10,固定部121还可以是横向延伸的直杆,固定部121横置在第一开口1321中,固定部121的两端与第一开口1321的内壁连接,且固定部121的形状

可以是圆柱直杆或方柱直杆。当第一开口1321为圆形时,封口部122可以为两片半圆形叶片1221,且叶片1221的一边连接在固定部121的侧部上。在第二状态时,叶片1221可以绕固定部121发生弹性变形,即两个叶片1221向靠近的方向翻折,并形成“v”形,以此导通第一开口1321。

62.进一步地,当第一开口1321为方形或多边形时,封口部122为两片多边形叶片1221;当第一开口1321为椭圆形时,封口部122为两片扇形叶片1221。可以理解的,两片多边形叶片1221组成的形状应该与第一开口1321形状一致,以此可封闭第一开口1321。

63.通过将封口部122设置成多个叶片1221的方式,可以制作出排列形状不同的封口部122,使开合件12可以应用在不同的进气组件10中,可以用过设计不同的叶片1221靠拢方式和展开方式,进一步控制通过第一开口1321的空气的流量大小。

64.一种实施例中,请参考图5和图6,第一开口1321为圆形,固定部121呈圆环形,多个叶片1221均呈扇形,每一叶片1221远离固定部121的尖端位于固定部121的环形的圆心处。

65.具体地,固定部121的外周与第一开口1321的内壁连接,且固定部121可以通过摩擦力固定在第一开口1321上,当然在其他实施例中,固定部121和第一开口1321的内壁可以是螺纹连接,还可以是通过配合件配合连接。

66.封口部122为一圆面形状,封口部122可以通过切割形成多个叶片1221,多个叶片1221可以为大小一致的均等扇形,多个叶片1221的圆弧端与固定部121的内周连接。

67.当然,在其他实施例中,请参考图7,多个叶片1221可以为大小不一至的扇形,且每一叶片1221远离固定部121的尖端可以共同位于固定部121的环形内任意一点。

68.在第一气压等于常压时,多个叶片1221之间靠拢;在第一气压小于常压,且进气组件10处于第二状态时,多个叶片1221在压差的影响下发生弹性变形,自多个叶片1221尖端的共同指向的中心处展开,以此导通第一开口1321。

69.在其他实施例中,请参考图8,第一开口1321的形状还可以是方形,固定部121呈方环形,封口部122为一方面形状,多个叶片1221均呈三角形,且每一叶片1221远离固定部121的尖端位于固定部121的环形的圆心处。

70.当然,第一开口1321的形状还可以是多边形或椭圆形,可以理解的,固定部121的截面形状应该第一开口1321的形状一致,且多个叶片1221之间可以通过弹性变形的方式靠拢或展开。

71.通过设计固定部121呈环形,且多个叶片1221均呈扇形的结构,有利于叶片1221展开后,使得开口的面积的呈最大状态,且还可以便于加工开合件12。

72.一种实施例中,请参考图5和图6,封口部122包括朝向第一容纳腔1111的第一表面1222,第一表面1222靠近固定部121的位置沿环向开设有弯曲槽1223。

73.具体地,弯曲槽1223可是开设在第一表面1222的环向凹槽,弯曲槽1223的截面可以是三角形或半圆形。在第一气压小于常压,且进气组件10处于第二状态时,多个叶片1221在压差的影响下,可以绕弯曲槽1223发生弹性变形。

74.进一步地,弯曲槽1223的形状可以与固定部121的形状一致。可以理解的是,当固定部121为闭合的环形时,多个叶片1221的至少一端与固定部121连接,弯曲槽1223位于叶片1221上且靠近固定部121的一端,使叶片1221连接在固定部121的同时可以绕弯曲槽1223弹性变形,以此展开导通第一开口1321。

75.在其他实施例中,请参考图10,固定部121为横向延伸的直杆时,多个叶片1221分别位于固定部121的两侧,弯曲槽1223应该与固定部121延伸方向一致的直线凹槽,叶片1221可以绕凹槽弹性变形展开。

76.通过在封口部122的第一表面1222上设置弯曲槽1223,可以使封口部122在压差的影响下更容易产生弹性变形,封口部122可以绕弯曲部弯折变形后依然复原到初始状态。

77.一种实施例中,开合件12开口最大时的口径大于第一进气孔112的口径。以此,可以最大化的控制通过第一开口1321的气流,是不同肺活量的用户均可使用;当用户用较大力吸气时,通过第一开口1321流入第一容纳腔1111的气体,也可以及时补充使第一气压等于常压。

78.一种实施例中,请参考图2和图3,第一容纳腔1111内还设有传感器14,第二容纳腔1112内设有控制器15,传感器14和控制器15电连接,传感器14检测第一容纳腔1111的气流是否流动,第一容纳腔1111的气流流动时,传感器14传递信号至控制器15,控制器15控制电子雾化器100开始工作。

79.具体地,第一容纳腔1111内还设有传感仓141,传感仓141与第一容纳腔1111分隔,传感器14容置于传感仓141内,传感仓141通过第三进气孔142与雾化组件20连通,且第三进气孔142至少部分位于第二隔板133上。控制器15可以通过卡扣134配合连接的方式固定在支架13上。

80.在用户使用电子雾化器100时,进气组件10内产生气流,传感仓141内的空气通过第三进气孔142流入雾化组件20,使传感器14感应传感仓141内形成负压,并将信号传递至控制器15。

81.进气组件10还包括传感器硅胶套16,请参考图3,套设在传感器14的外周,以防止传感器14与传感仓141之间产生硬接触而损坏传感器14。

82.一种实施例中,请参考图3,进气组件10还包括磁铁17和弹簧电极18,且磁铁17和弹簧电极均位于第二隔板133上。磁铁17可以与雾化组件20中的磁性物质(图中未展示)相配合,以此可以将雾化组件20与第二隔板133相互固定连接,也可以便于用户分离雾化组件20和进气组件10;弹簧电极用于连接位于雾化组件20中的正负极,当控制器15控制电子雾化器100开始工作时,弹簧电极可以给雾化组件20进行供电。

83.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。