1.本实用新型涉及烟弹雾化器技术领域,特别是涉及一种具有包裹式发热片的防漏油雾化结构的烟弹。

背景技术:

2.在现有技术中,电子烟通常是采用导油管缠绕发热丝进行雾化的,并且储油仓和导油管的连接通常防渗漏性能不够;并且缠绕式的发热丝设置使得烟油在雾化过程中可能出现功率不够,而形成渗漏,那么即造成了浪费,又损坏了电子烟的性能;与此同时,由于现有设计中的缠绕式雾化设置,使得发热丝和储油棉的接触处于一种流动强的状态,那么对于其雾化的烟雾就不够细腻,那么用户的吸食体验就会不好;于此同时,发热丝的导电结构通常采用导电线路进行导通,其结构的稳定性是不够的,如果加以出现漏油的情况,就会直接破坏到电子烟的导电结构上。

技术实现要素:

3.为了解决现有问题,本实用新型采用包裹式的发热片,充分接触烟油,同时接触面积大大增加,使得发热效果好,雾化功率大,满足用户对大气道、大出烟量的体验要求。

4.为实现上述目的,本实用新型提供一种具有包裹式发热片的防漏油雾化结构的烟弹,包括设置有容置腔的外壳,外壳的一端向容置腔内凹陷形成吸嘴通道,另一端卡合有雾化组件以封闭所述容置腔,所述吸嘴通道与所述雾化组件连接;所述吸嘴通道、所述雾化组件及所述外壳围合成储油仓,所述储油仓用于存储可雾化的液体;其中所述雾化组件设置有导油管,所述导油管与所述储油仓连通,所述导油管包裹有发热片;当所述发热片被加热时产生的烟雾自所述吸嘴通道飘出。

5.作为优选,所述雾化组件包括有雾化仓,所述雾化仓与所述外壳卡合;且所述雾化仓设置有雾化内腔;所述导油管卡合于所述雾化内腔内,且所述雾化内腔与所述吸嘴通道连通,所述导油管位于所述吸嘴通道的下方,所述导油管远离所述吸嘴通道的一端设置有出油孔;所述发热片包裹于所述出油孔外部。

6.作为优选,所述雾化组件还包括导电片和导电电极,所述导电片的一端嵌入所述雾化内腔与所述发热片电连接,另一端与所述导电电极电连接,所述导电电极用于与外部供电装置连接。

7.作为优选,所述发热片与所述导油管之间夹持有储油棉,所述储油棉封堵所述出油孔。

8.作为优选,所述发热片设置有透气栅格。

9.作为优选,所述吸嘴通道与所述雾化仓连接处还设置有密封垫圈。

10.作为优选,还包括有底座,所述底座与所述雾化仓卡合,且所述底座嵌合有所述导电电极,所述导电片设置于所述底座内。

11.作为优选,所述雾化仓与所述外壳接触部分设置有密封圈。

12.作为优选,所述吸嘴通道呈横截面逐渐减小的结构,横截面最小的一端容置于所述雾化组件内。

13.本实用新型的有益效果是:本实用新型提供一种具有包裹式发热片的防漏油雾化结构的烟弹,包括设置有容置腔的外壳,外壳的一端向容置腔内凹陷形成吸嘴通道,另一端卡合有雾化组件以封闭容置腔,吸嘴通道与雾化组件连接;吸嘴通道、雾化组件及外壳围合成储油仓,储油仓用于存储可雾化的液体;其中雾化组件设置有导油管,导油管与储油仓连通,导油管包裹有发热片;当发热片被加热时产生的烟雾自吸嘴通道飘出;由于导油管可以大量的导入烟油,而发热片包裹在导油管的出油孔处,能够将大量烟油雾化达到高出雾量,同时利用发热片直接抵紧贴出油孔,使得烟油雾化更高效,同时在发热片和导油管之间还设置有储油棉,并利用导电片进行导电的同时进行抵持,形成了稳定的相互挤压结构,能够很好的放置烟油渗出,同时装配简便,雾化细腻。

附图说明

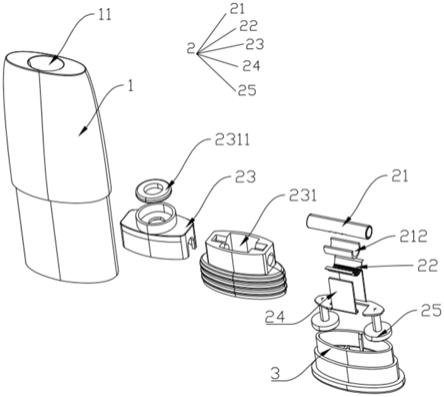

14.图1为本实用新型的立体结构图;

15.图2为本实用新型的剖视图;

16.图3为本实用新型的整体结构爆炸图;

17.图4为本实用新型的雾化组件结构剖视图;

18.图5为本实用新型的雾化组件结构与底座爆炸图。

19.主要元件符号说明如下:

20.1、外壳11、容置腔

21.111、储油仓12、吸嘴通道

22.2、雾化组件21、导油管

23.211、出油孔212、储油棉

24.22、发热片221、透气栅格

25.23、雾化仓231、雾化内腔

26.2311、密封垫圈24、导电片

27.25、导电电极3、底座

28.31、通气孔。

具体实施方式

29.为了更清楚地表述本实用新型,下面结合附图对本实用新型作进一步地描述。

30.在下文描述中,给出了普选实例细节以便提供对本实用新型更为深入的理解。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部实施例。应当理解所述具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

31.应当理解的是,当在本说明书中使用术语“包含”和或“包括”时,其指明存在所述特征、整体、步骤、操作、元件或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件或它们的组合。

32.本实用新型公开本实用新型提供一种具有包裹式发热片的防漏油雾化结构的烟弹,包括设置有容置腔11的外壳1,外壳1的一端向容置腔11内凹陷形成吸嘴通道12,另一端

卡合有雾化组件2以封闭容置腔11,吸嘴通道12与雾化组件2连接;吸嘴通道12、雾化组件2及外壳1围合成储油仓111,储油仓111用于存储可雾化的液体;其中雾化组件2设置有导油管21,导油管21与储油仓111连通,导油管21的出油孔211处贴附有发热片22;当发热片22被加热时产生的烟雾自吸嘴通道飘出。如图1

‑

图3所示,吸烟通道插入到雾化组件中,然后由雾化组件封闭组容置腔,从而形成了密闭空间,也就是储油仓;而导油管设置在储油仓的底部,具体为横向设置的毛细导管;两侧连通,使得烟油可从导油管中流入到雾化组件中,然后通过出油孔流淌至发热片上,发热片发热形成大量烟雾,形成的烟雾从导油管外部的空间散逸到吸嘴通道中被用户吸食;由于油量储备空间大,且导油管进油充足,同时加热片设置为包裹式的局域性雾化方式,能够配合达到很高的雾化速率,于此同时,雾化片的雾化完全在毛细导管的出油孔处完成,且为半包式结构,能够紧贴住出油孔,使得雾化已经非常的细腻,同时保证了防渗漏性能。

33.在本实施例中,请参阅图4

‑

图5,雾化组件2包括有雾化仓23,雾化仓23与外壳1卡合;且雾化仓23设置有雾化内腔231;导油管21卡合于雾化内腔231内,且雾化内腔231与吸嘴通道11连通,导油管21位于吸嘴通道12的下方,导油管21远离吸嘴通道11的一端设置有出油孔211;发热片22包裹于出油孔外部;因为导油管的两端均插入到储油仓中,所以烟油是无法渗入到雾化内腔的,且出油孔设置在吸嘴通道的下方,使得被发热片雾化的烟雾能够第一时间就飘散到吸嘴通道中,且加大了雾化效率。

34.在本实施例中,请参阅图4

‑

图5,雾化组件2还包括导电片24和导电电极25,导电片24的一端嵌入雾化内腔231与发热片22电连接,另一端与导电电极25电连接,导电电极25用于与外部供电装置连接;当然,导电电极和导电片都有两个,为正负电极,以满足形成导通的电回路,导电电极顶针式的抵触住导电片,然后导电片设置在发热片的两侧,通过与雾化仓内侧壁的挤压,从而抵持住发热片与储油棉,使得结构稳定,雾化细腻。这种连接方式形成了稳定的回路,且导电片的接触面积与大于现有技术中的电线,满足大功率的安全运行条件;同时在导电片与发热片接触的部分,由于发热片为弧形片结构,所以为了使其紧密的贴合出油孔,导电片可以起到进一步抵持住发热片的作用。且圆柱形导电电极直接顶到电导电片上,组装简单,节省成本。

35.在本实施例中,发热片22与导油管21之间夹持有储油棉212,储油棉212封堵出油孔211;由于液状的烟油容易渗出,所以采用储油棉进行缓冲,且储油棉吸油后相当于将雾化面积充分的利用;使得发热片能够对烟油充分、细腻的雾化,且雾化形成的烟雾也不会从出油孔通入。更具体的,发热片22设置有透气栅格221,可以充分的渗出烟油进行雾化。

36.在本实施例中,吸嘴通道12与雾化仓231连接处还设置有密封垫圈2311,可以防止烟油从连接缝隙渗入。

37.在本实施例中,还包括有底座3,底座3与雾化仓23卡合,且底座3嵌合有导电电极25,导电片23设置于底座内;保证整体结构的稳定。同样的,雾化仓与外壳接触部分设置有密封圈;可以进一步保证储油仓的密封性;且底座上设置有通气孔31,保证内部雾化和吸食气压平衡。

38.在本实施例中,吸嘴通道呈横截面逐渐减小的结构,横截面最小的一端容置于雾化组件内。充分适配大功率的雾化效果。

39.本实用新型的技术效果有:

40.当发热片被加热时产生的烟雾自吸嘴通道飘出;由于导油管可以大量的导入烟油,而发热片包裹在导油管的出油孔处,能够将大量烟油雾化达到高出雾量,以满足用户对大烟雾量的需求;同时将吸嘴通道设置为大管径长深度,配合大容量的储油仓,满足持续性高雾化效率工作。

41.以上公开的仅为本实用新型的几个具体实施例,但是本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围。