1.本发明属于烘干技术领域,具体地说,是涉及一种烘干机组控制方法、可读存储介质及烘干机组。

背景技术:

2.随着经济的发展,绿色环保理念愈发重要。烟草烘干领域节能改造工作正大力推广中,空气能热泵替换燃煤锅炉成为行业一大主流趋势。

3.烟草烘干全工艺制程需求温差大,每烘烤阶段烤房烘干温度从30℃~70℃不等,对应热泵烘干机组组冷凝温度跨区35~75℃,存在温差大、按需输出等特点;目前的控制手段不能很好满足烟草烘干机组场景运行需求,机组能力及能效不能根据每个烘干制程需求发挥到最佳状态。

4.目前烟草烘干热泵系统通常采用热力膨胀阀或电子膨胀阀节流形式,仍借用家用舒适性空调控制思想,控制蒸发器出口过热度形式来调整电子膨胀阀开度。因为烟草烘干实际烘烤一般在夏季进行,室外蒸发侧环境温度比较稳定,一般在25℃左右,波动小,反而是冷凝侧温度,根据烟叶不同的烘烤阶段,温度跨越30℃~70℃区间,节流膨胀阀再采用蒸发器出口过热度的形式来调整阀开度的控制手段,不能保障机组在各烤段均能发挥到最佳状态,进而影响烘烤进程及整体耗能。

技术实现要素:

5.本发明提供了一种烘干机组控制方法,解决了现有技术中能耗高的问题。

6.为解决上述技术问题,本发明采用以下技术方案予以实现:

7.一种烘干机组控制方法,所述烘干机组包括若干套热泵系统,每套所述热泵系统均包括压缩机、冷凝器、膨胀阀、蒸发器,所述控制方法包括:

8.对于启动后的每套热泵系统,根据压缩机的实际排气温度td1以及当前烤段对应的目标排气温度tm1调整膨胀阀的开度:

9.若td1<tm1

‑

k1,则减小膨胀阀的开度;

10.若tm1

‑

k1≤td1<tm1+k1,则保持膨胀阀的开度;

11.若td1≥tm1+k1,则增大膨胀阀的开度;

12.其中,k1为大于0的常数;

13.或者,

14.对于启动后的每套热泵系统,根据冷凝器的实际冷凝温度td2以及当前烤段对应的目标冷凝温度tm2调整膨胀阀的开度:

15.若td2<tm2

‑

k2,则减小膨胀阀的开度;

16.若tm2

‑

k2≤td2<tm2+k2,则保持膨胀阀的开度;

17.若td2≥tm2+k2,则增大膨胀阀的开度;

18.其中,k2为大于0的常数。

19.进一步的,当前烤段对应的目标排气温度tm1=tg0+t1;

20.其中,tg0为当前烤段对应的烤房内的目标干球温度;t1为预设过热度阈值;

21.当前烤段对应的目标冷凝温度tm2=tg0+t2;

22.其中,t2为预设过热度阈值;t2<t1。

23.又进一步的,k1=k2,k1和k2的取值范围为1.5~2.5。

24.更进一步的,在减小膨胀阀的开度时,以设定速度减小膨胀阀的开度;

25.在增大膨胀阀的开度时,以设定速度增大膨胀阀的开度。

26.再进一步的,当压缩机处于待机未启动时,膨胀阀的开度为设定的待机开度;

27.当压缩机启动后的设定时间内,膨胀阀的开度为当前烤段对应的基准开度;

28.当压缩机启动设定时间后,根据压缩机的实际排气温度td1以及当前烤段对应的目标排气温度tm1调整膨胀阀的开度,或者,根据冷凝器的实际冷凝温度td2以及当前烤段对应的目标冷凝温度tm2调整膨胀阀的开度。

29.进一步的,当烘干机组包括多套热泵系统时,所述控制方法还包括:

30.获取烤房内的实际干球温度以及当前烤段对应的烤房内的目标干球温度;

31.根据烤房内的实际干球温度以及当前烤段对应的烤房内的目标干球温度确定热泵系统的启动套数。

32.又进一步的,当烘干机组包括两套热泵系统时,所述根据烤房内的实际干球温度以及当前烤段对应的烤房内的目标干球温度确定热泵系统的启动套数,具体包括:

33.当烤房内的实际干球温度<tg0

‑

δtg时,启动两套热泵系统;

34.当tg0

‑

δtg≤烤房内的实际干球温度<tg0

‑

k3*δtg时,启动其中一套热泵系统;

35.当tg0

‑

k3*δtg≤烤房内的实际干球温度<tg0+k3*δtg时,保持两套热泵系统的启停状态;

36.当烤房内的实际干球温度≥tg0+k3*δtg时,两套热泵系统均停机;

37.其中,

38.tg0为当前烤段对应的烤房内的目标干球温度;

39.δtg为当前烤段对应的烤房内的目标干球温度控制精度回差;

40.k3为常数,且0<k3<1。

41.更进一步的,k3=0.5。

42.一种可读存储介质,所述可读存储介质中存储有可读程序,所述可读程序被执行时实现所述的烘干机组控制方法。

43.一种烘干机组,包括:

44.若干套热泵系统,每套所述热泵系统均包括压缩机、冷凝器、膨胀阀、蒸发器;

45.可读存储介质,其存储有可读程序;

46.控制器,其执行所述可读程序以实现所述的烘干机组控制方法。

47.与现有技术相比,本发明的优点和积极效果是:本发明的烘干机组控制方法、可读存储介质及烘干机组,根据压缩机的实际排气温度td1与当前烤段对应的目标排气温度tm1调整膨胀阀的开度,或者,根据冷凝器的实际冷凝温度 td2以及当前烤段对应的目标冷凝温度tm2调整膨胀阀的开度;使得在每个烤段热泵系统都能高效运行,降低热泵系统整体耗能,达到节能减排的目的。

48.结合附图阅读本发明实施方式的详细描述后,本发明的其他特点和优点将变得更加清楚。

附图说明

49.图1是本发明所提出的烘干机组的一种实施例的原理图;

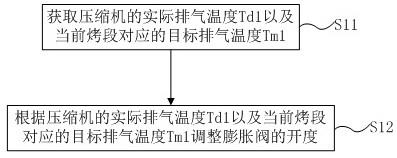

50.图2是本发明所提出的烘干机组控制方法的一种实施例的流程图;

51.图3是本发明所提出的烘干机组控制方法的另一种实施例的流程图;

52.图4是本发明所提出的烘干机组控制方法的又一种实施例的流程图。

具体实施方式

53.为了使本发明的目的、技术方案及优点更加清楚明白,以下将结合附图和实施例,对本发明作进一步详细说明。

54.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“竖”、“横”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

55.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

56.针对热泵系统冷凝温度跨区大,不能在每个烤段发挥到最佳运行状态,进而导致能耗高的问题,本发明提出了一种烘干机组控制方法、可读存储介质及烘干机组,根据烤段控制膨胀阀的开度,降低了能耗,节省了能源。下面,结合附图对本发明的烘干机组控制方法、可读存储介质及烘干机组进行详细说明。

57.可读存储介质,其存储有可读程序,可读程序被执行时实现实施例一和实施例二的烘干机组控制方法。

58.烘干机组,其包括控制器、可读存储介质、若干套热泵系统。

59.若干套热泵系统并联。其中,每套热泵系统均包括形成冷媒循环管路的压缩机、冷凝器、膨胀阀、蒸发器等;在蒸发器的背风侧设置有外风机。其中,膨胀阀用于对冷媒进行节流,在下述两个实施例中,膨胀阀均选用电子膨胀阀。其中,压缩机、蒸发器、外风机均设置在外界空间,冷凝器设置在烤房的主循环风道内,在主循环风道内还设置有主循环风机fan1。在压缩机的排气口处设置有温度传感器,用于检测压缩机的实际排气温度。在冷凝器上设置有温度传感器,用于检测冷凝器的实际冷凝温度;或者,使用压力传感器检测冷凝器的实际冷凝压力,再转换成实际冷凝温度。

60.假设,热泵系统设置有两套:热泵系统a和热泵系统b,参见图1所示。

61.热泵系统a包括形成冷媒循环管路的压缩机a、冷凝器a、膨胀阀va、蒸发器a等;在蒸发器a的背风侧设置有外风机fana。在压缩机a的排气口处设置有温度传感器sa,用于检

测压缩机a的实际排气温度。在冷凝器a上设置有温度传感器,用于检测冷凝器a的实际冷凝温度。

62.热泵系统b包括形成冷媒循环管路的压缩机b、冷凝器b、膨胀阀vb、蒸发器b等;在蒸发器b的背风侧设置有外风机fanb。在压缩机b的排气口处设置有温度传感器sb,用于检测压缩机b的实际排气温度。在冷凝器b上设置有温度传感器,用于检测冷凝器b的实际冷凝温度。

63.压缩机a、压缩机b、蒸发器a、蒸发器b、外风机a、外风机b均设置在外界空间内。蒸发器b在蒸发器a的迎风侧,在外风机a、外风机b的带动下,外界空间的气流先经过蒸发器b,再经过蒸发器a。

64.冷凝器a、冷凝器b设置在主循环风道内,冷凝器b在冷凝器a的迎风侧,在主循环风机fan1的带动下,主循环风道内的气流先经过冷凝器b,再经过冷凝器a。

65.烤房内的温湿度传感器采集干球温度和湿球温度,并将采集到的干球温度和湿球温度发送至烘干机组的控制器。

66.烘干机组的可读存储介质中存储有可读程序;控制器控制每套热泵系统、主循环风机以及整个烘干机组的运行;控制器执行可读存储介质中的可读程序以实现实施例一和实施例二的烘干机组控制方法。

67.实施例一、

68.本实施例的烘干机组控制方法,主要包括下述步骤,参见图2所示。

69.对于启动后的每套热泵系统,执行下述步骤:

70.步骤s11:获取压缩机的实际排气温度td1以及当前烤段对应的目标排气温度tm1。

71.步骤s12:根据压缩机的实际排气温度td1以及当前烤段对应的目标排气温度tm1调整膨胀阀的开度,具体包括:

72.s12

‑

1:若td1<tm1

‑

k1,说明压缩机的实际排气温度过低,则减小膨胀阀的开度,以减小冷媒循环量,从而提高压缩机的实际排气温度。

73.s12

‑

2:若tm1

‑

k1≤td1<tm1+k1,说明压缩机的实际排气温度在正常范围内,则保持膨胀阀的开度。

74.s12

‑

3:若td1≥tm1+k1,说明压缩机的实际排气温度过高,则增大膨胀阀的开度,以增大冷媒循环量,从而降低压缩机的实际排气温度。

75.其中,k1为大于0的常数。

76.本实施例的烘干机组控制方法,根据压缩机的实际排气温度td1与当前烤段对应的目标排气温度tm1调整膨胀阀的开度,当td1<tm1

‑

k1时,则减小膨胀阀的开度;当tm1

‑

k1≤td1<tm1+k1时,则保持膨胀阀的开度;当td1 ≥tm1+k1时,则增大膨胀阀的开度;从而控制压缩机的排气温度在正常范围内,保证热泵系统正常运行;而且,本实施例的控制方法结合当前烤段对应的目标排气温度,使得在每个烤段热泵系统都能高效运行,提升烟草烘干质量及进程,降低热泵系统整体耗能,达到节能减排的目的。

77.本实施例的烘干机组控制方法,通过结合烟草烘干各阶段的温度需求,智能动态调整膨胀阀开度,使得热泵系统在各个烤段都运行在最高效点,充分发挥热泵系统能力能效,提升烘干效率,节能提效。本实施例的烘干机组控制方法,保证热泵系统持续高效运行,节能降耗,降低运行成本;提升烘烤效率,提升烘烤速度,提升烟农收入。

78.在本实施例中,k1的取值范围为1.5~2.5,单位是℃。k1通过选择上述取值范围,实现对膨胀阀开度的准确稳定调整。作为本实施例的一种优选方案, k1=2℃。

79.在本实施例中,当前烤段对应的目标排气温度tm1=tg0+t1。

80.其中,tg0为当前烤段对应的烤房内的目标干球温度;t1为预设过热度阈值。

81.在物料烘干工艺中,每个烤段都有相应的目标干球温度、目标湿球温度。通过选择上述目标排气温度计算公式,压缩机的目标排气温度与烤房的目标干球温度相关,进一步保证热泵系统在每个烤段都能高效运行,使得烤房内的实际干球温度符合要求。

82.作为本实施例的一种优选设计方案,在减小膨胀阀的开度时,以设定速度减小膨胀阀的开度;即以恒定的速度减小膨胀阀的开度,使得冷媒循环量稳定减小,保证热泵系统稳定运行。例如,每5秒开度减小1步。

83.在增大膨胀阀的开度时,以设定速度增大膨胀阀的开度,即以恒定的速度增大膨胀阀的开度,使得冷媒循环量稳定增加,保证热泵系统稳定运行。例如,每5秒开度增大1步。

84.对于每个热泵系统来说,为了保证系统能顺利启动并运行,稳定调整膨胀阀的开度,本实施例的控制方法还包括下述步骤:

85.(1)当压缩机处于待机未启动时,膨胀阀的开度为设定的待机开度;如待机开度为200步。在本实施例中,膨胀阀满开度为480步。

86.(2)当压缩机启动后的设定时间内(如启动后的5分钟内),膨胀阀的开度为当前烤段对应的基准开度。

87.(3)当压缩机启动设定时间后(如启动以后的5分钟之后),根据压缩机的实际排气温度td1以及当前烤段对应的目标排气温度tm1调整膨胀阀的开度。

88.如表1所示,烟叶烘烤制程包括三个阶段:变黄阶段、定色阶段,干筋阶段。其中,变黄阶段包括烤段1、烤段2、烤段3;定色阶段包括烤段4、烤段 5、烤段6、烤段7;干筋阶段包括烤段8、烤段9、烤段10。

89.每个烤段具有对应的目标干球温度,以及电子膨胀阀a和b的基准开度。

90.表1

[0091][0092]

在本实施例中,当烘干机组包括多套热泵系统时,本实施例的控制方法还包括下述步骤,参加图3所示。

[0093]

步骤s21:获取烤房内的实际干球温度以及当前烤段对应的烤房内的目标干球温度。

[0094]

步骤s22:根据烤房内的实际干球温度以及当前烤段对应的烤房内的目标干球温度确定热泵系统的启动套数。

[0095]

由于结合烤段对应的目标干球温度确定热泵系统的启动套数,既能满足烤房的温湿度需求,保证热泵系统在每个烤段的制热效果,又避免浪费能源,降低热泵系统整体耗能,达到节能减排的目标。

[0096]

当烘干机组包括两套热泵系统时,热泵系统a和热泵系统b并联,根据烤房负荷需求,自动进行单系统运行供热、双系统运行供热两种模式;为了平衡两系统运行时间,热泵系统a和热泵系统b采用轮流启动控制。

[0097]

因此,当烘干机组包括两套热泵系统时,s22具体包括下述步骤:

[0098]

(22

‑

1)当烤房内的实际干球温度<tg0

‑

δtg时,说明烤房内的实际干球温度非常低,需要启动两套热泵系统。如果此时热泵系统a已经在运行,则再启动热泵系统b,实现双系统供热运行。即,压缩机a和压缩机b运行,外风机fana和fanb高风运行,烤房主循环风机fan1高风运行,进行双系统供热运行,以快速提升烤房内的干球温度。

[0099]

(22

‑

2)当tg0

‑

δtg≤烤房内的实际干球温度<tg0

‑

k3*δtg时,说明烤房内的实际干球温度稍低,启动其中一套热泵系统。如启动热泵系统a进行单系统供热运行,即压缩机a开启,外风机fana高风运行,烤房主循环风机fan1 高风运行,进行单系统运行供热。

[0100]

为平衡两个热泵系统的运行时间,热泵系统a和热泵系统b进行轮换启动运行,即本次热泵系统a先启动,下次热泵系统b执行启动,两个系统根据需求轮值运行。

[0101]

(22

‑

3)当tg0

‑

k3*δtg≤烤房内的实际干球温度<tg0+k3*δtg时,说明烤房内的实际干球温度比较合适,保持两套热泵系统的当前启停状态。

[0102]

(22

‑

4)当烤房内的实际干球温度≥tg0+k3*δtg时,说明烤房内的实际干球温度已达到目标需求,此时两套热泵系统均停机,即压缩机a和压缩机b 停止运行,外风机fana和fanb停止运行,烤房主循环风机fan1高风运行,保持烤房内热空气正常循环,实时根据检测结果进行下一轮运转。

[0103]

其中,

[0104]

tg0为当前烤段对应的烤房内的目标干球温度;

[0105]

δtg为当前烤段对应的烤房内的目标干球温度控制精度回差;

[0106]

k3为常数,且0<k3<1。

[0107]

通过设计上述(22

‑

1)~(22

‑

4),根据烤房内的实际干球温度与tg0

‑

δtg、 tg0

‑

k3*δtg、tg0+k3*δtg的关系,确定热泵系统的启动套数,既能保证烤房内的供热,又避免热泵系统启动套数过多导致能源浪费。

[0108]

作为本实施例的一种优选设计方案,k3=0.5。

[0109]

即当烤房内的实际干球温度<tg0

‑

δtg时,启动两套热泵系统。

[0110]

当tg0

‑

δtg≤烤房内的实际干球温度<tg0

‑

0.5*δtg时,启动其中一套热泵系统。

[0111]

当tg0

‑

0.5*δtg≤烤房内的实际干球温度<tg0+0.5*δtg时,保持两套热泵系统的当前启停状态。

[0112]

当烤房内的实际干球温度≥tg0+0.5*δtg时,两套热泵系统均停机。

[0113]

选择k3=0.5,可以使得范围划分比较平衡,便于准确确定热泵系统的启动套数。

[0114]

本实施例的烘干机组控制方法,根据压缩机的实际排气温度与各烘烤制程阶段的烤房目标干球温度tg0,来动态调整电子膨阀开度,确保机组高效运行,具体如下:

[0115]

一、待机控制:当压缩机a/b处于待机未启动时,电子膨胀阀a/b处于待机开度200步。

[0116]

二、启动控制:压缩机a/b启动后5min内,电子膨胀阀a/b均处于基准开度。基准开度设置原则:根据不同的烤段设定的目标干球温度tg0,设置不同的基准开度,如表1所示。

[0117]

运行5min后,按照相应烤段设定的目标干球温度tg0进行目标排气温度计算,即:目标排气温度tm1定义:tm1=(tg0+t1)℃。

[0118]

压缩机a/b启动,电子膨胀阀a/b在基准开度稳定运行5min后,根据压缩机a/b的实际排气温度td1与当前烤段对应的目标排气温度tm1进行比较,调整电子膨胀阀a/b的开度,如下:

[0119]

当td1<(tm1

‑

2)℃时,电子膨胀阀a/b每5秒开度减小1步;

[0120]

当(tm1

‑

2)℃≤td1<(tm1+2)℃时,电子膨胀阀a/b保持当前开度不变;

[0121]

当td1>(tm1+2)℃时,电子膨胀阀a/b每5秒开度增大1步。

[0122]

三、停机控制:当烤房内的实际干球温度≥tg0+0.5*δtg时,烤房内的干球温度已达到目标需求,此时压缩机a/b停止运行,电子膨胀阀a/b进入待机开度200步,等待下一次启动运行。

[0123]

实施例二、

[0124]

本实施例的烘干机组控制方法,主要包括下述步骤,参见图4所示。

[0125]

对于启动后的每套热泵系统,执行下述步骤:

[0126]

步骤s31:获取冷凝器的实际冷凝温度td2以及当前烤段对应的目标冷凝温度tm2。

[0127]

步骤s32:根据冷凝器的实际冷凝温度td2以及当前烤段对应的目标冷凝温度tm2调整膨胀阀的开度,具体包括:

[0128]

s32

‑

1:若td2<tm2

‑

k2,说明冷凝器的实际冷凝温度过低,则减小膨胀阀的开度,以减小冷媒循环量,从而提高冷凝器的实际冷凝温度。

[0129]

s32

‑

2:若tm2

‑

k2≤td2<tm2+k2,说明冷凝器的实际冷凝温度在正常范围内,则保持膨胀阀的开度。

[0130]

s32

‑

3:若td2≥tm2+k2,说明冷凝器的实际冷凝温度过高,则增大膨胀阀的开度,以增大冷媒循环量,从而降低冷凝器的实际冷凝温度。

[0131]

其中,k2为大于0的常数。

[0132]

本实施例的烘干机组控制方法,根据冷凝器的实际冷凝温度td2与当前烤段对应的目标冷凝温度tm2调整膨胀阀的开度,当td2<tm2

‑

k2时,则减小膨胀阀的开度;当tm2

‑

k2≤td2<tm2+k2时,则保持膨胀阀的开度;当td2 ≥tm2+k2时,则增大膨胀阀的开度;从而控制冷凝器的冷凝温度在正常范围内,保证热泵系统正常运行;而且,本实施例的控制方法结合当前烤段对应的目标冷凝温度,使得在每个烤段热泵系统都能高效运行,提升烟草烘干质量及进程,降低热泵系统整体耗能,达到节能减排的目的。

[0133]

本实施例的烘干机组控制方法,通过结合烟草烘干各阶段的温度需求,智能动态调整膨胀阀开度,使得热泵系统在各个烤段都运行在最高效点,充分发挥热泵系统能力能效,提升烘干效率,节能提效。本实施例的烘干机组控制方法,保证热泵系统持续高效运行,节能降耗,降低运行成本;提升烘烤效率,提升烘烤速度,提升烟农收入。

[0134]

在本实施例中,k2=k1,k2的取值范围为1.5~2.5,单位是℃。k2通过选择上述取

值范围,实现对膨胀阀开度的准确稳定调整。作为本实施例的一种优选方案,k2=2℃。

[0135]

在本实施例中,当前烤段对应的目标冷凝温度tm2=tg0+t2。

[0136]

其中,tg0为当前烤段对应的烤房内的目标干球温度;t2为预设过热度阈值。

[0137]

t2<t1,如t1=15℃,t2=9℃。

[0138]

在物料烘干工艺中,每个烤段都有相应的目标干球温度、目标湿球温度。通过选择上述目标冷凝温度计算公式,冷凝器的目标冷凝温度与烤房的目标干球温度相关,进一步保证热泵系统在每个烤段都能高效运行,使得烤房内的实际干球温度符合要求。

[0139]

作为本实施例的一种优选设计方案,在减小膨胀阀的开度时,以设定速度减小膨胀阀的开度;即以恒定的速度减小膨胀阀的开度,使得冷媒循环量稳定减小,保证热泵系统稳定运行。例如,每5秒开度减小1步。

[0140]

在增大膨胀阀的开度时,以设定速度增大膨胀阀的开度,即以恒定的速度增大膨胀阀的开度,使得冷媒循环量稳定增加,保证热泵系统稳定运行。例如,每5秒开度增大1步。

[0141]

对于每个热泵系统来说,为了保证系统能顺利启动并运行,稳定调整膨胀阀的开度,本实施例的控制方法还包括下述步骤:

[0142]

(1)当压缩机处于待机未启动时,膨胀阀的开度为设定的待机开度;如待机开度为200步。在本实施例中,膨胀阀满开度为480步。

[0143]

(2)当压缩机启动后的设定时间内(如启动后的5分钟内),膨胀阀的开度为当前烤段对应的基准开度。

[0144]

(3)当压缩机启动设定时间后(如启动以后的5分钟之后),根据冷凝器的实际冷凝温度td2以及当前烤段对应的目标冷凝温度tm2调整膨胀阀的开度。

[0145]

烟叶烘烤制程、每个烤段对应的目标干球温度、膨胀阀的基准开度参见实施例一的表1所示,此处不再赘述。

[0146]

根据烤房内的实际干球温度以及当前烤段对应的烤房内的目标干球温度确定热泵系统的启动套数,参见实施例一的描述,此处不再赘述。

[0147]

本实施例的烘干机组控制方法,根据冷凝器的实际冷凝温度与各烘烤制程阶段的烤房目标干球温度tg0,来动态调整电子膨阀开度,确保机组高效运行,具体如下:

[0148]

一、待机控制:当压缩机a/b处于待机未启动时,电子膨胀阀a/b处于待机开度200步。

[0149]

二、启动控制:压缩机a/b启动后5min内,电子膨胀阀a/b均处于基准开度。基准开度设置原则:根据不同的烤段设定的目标干球温度tg0,设置不同的基准开度,如实施例一中的表1所示。

[0150]

运行5min后,按照相应烤段设定的目标干球温度tg0进行目标冷凝温度计算,即:目标冷凝温度tm2定义:tm2=(tg0+t2)℃。

[0151]

压缩机a/b启动,电子膨胀阀a/b在基准开度稳定运行5min后,根据冷凝器a/b的实际冷凝温度td2与当前烤段对应的目标冷凝温度tm2进行比较,调整电子膨胀阀a/b的开度,如下:

[0152]

当td2<(tm2

‑

2)℃时,电子膨胀阀a/b每5秒开度减小1步;

[0153]

当(tm2

‑

2)℃≤td2<(tm2+2)℃时,电子膨胀阀a/b保持当前开度不变;

[0154]

当td2>(tm2+2)℃时,电子膨胀阀a/b每5秒开度增大1步。

[0155]

三、停机控制:当烤房内的实际干球温度≥tg0+0.5*δtg时,烤房内的干球温度已达到目标需求,此时压缩机a/b停止运行,电子膨胀阀a/b进入待机开度200步,等待下一次启动运行。

[0156]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。