1.本实用新型涉及雾化技术领域,特别是涉及一种雾化芯及包含该雾化芯的电子雾化装置。

背景技术:

2.雾化芯通常包括基体和发热体,发热体设置在基体上并用于将基体上的液体雾化形成可供用户抽吸的气溶胶。但是,对于传统的雾化芯,例如,其发热体通常存在干烧现象,使得气溶胶温度较高而产生烫口的用户体验,并且气溶胶存在一定的焦味。又如,发热体还通常存在油液浸润过度的情况,使得发热体上产生油液飞溅的“炸油”现象,从而使得油液的利用率偏低而造成油液浪费,同时也会导致入口气溶胶的温度偏低和香味层次感不足。

技术实现要素:

3.本实用新型解决的一个技术问题是如何在避免干烧的基础上防止雾化芯将液体雾化所形成气溶胶的温度偏低。

4.一种雾化芯,包括基体和发热体,所述基体具有雾化面,所述发热体设置在所述基体上并用能够雾化所述雾化面上的液体,所述发热体具有位于其厚度方向并附着在所述基体上的第一表面,所述发热体开设有导液通道,所述导液通道与所述第一表面保持设定间距。

5.在其中一个实施例中,所述发热体还具有在其厚度方向上与所述第一表面间隔设置而朝向相反的第二表面,所述导液通道贯穿所述第二表面而连通外界。

6.在其中一个实施例中,所述导液通道为微孔,所述微孔的横截面为圆形、椭圆形、长方形或正多边形。

7.在其中一个实施例中,所述微孔在至少部分所述第二表面上沿多行相互平行的直线排列。

8.在其中一个实施例中,任意相邻的两行所述微孔在列的方向的投影不完全重叠;所述列的方向为与所述相互平行的直线垂直的方向。

9.在其中一个实施例中,所述导液通道为长条形槽,多个所述长条形槽在至少部分所述第二表面上间隔设置。

10.在其中一个实施例中,所述发热体的厚度为10μm至150μm,所述导液通道的深度为5μm至120μm。

11.在其中一个实施例中,所述发热体还具有相对设置的第一侧面和第二侧面,所述第一表面连接在所述第一侧面和所述第二侧面之间,所述导液通道的两端分别贯穿所述第一侧面和所述第二侧面。

12.在其中一个实施例中,还包括如下中的任意一个:

13.所述雾化芯还包括第一电极体和第二电极体,所述第一电极体与所述发热体的一端连接,所述第二电极体与所述发热体的另一端连接;

14.所述发热体直接附着在所述雾化面上;或者,所述雾化面上开设有凹槽,所述发热组件部分或全部收容在所述凹槽中。

15.一种电子雾化装置,包括上述中任一项所述的雾化芯。

16.本实用新型的一个实施例的一个技术效果是:导液通道与第一表面保持设定距离,导液通道并未延伸至发热体靠近第一表面的下层部分,使得发热体的该下层部分呈“完全致密状态”,同时,发热体远离第一表面的上层部分设置有导液通道,使得发热体的该上层部分呈“全通透状态”,故通过呈“完全致密状态”的下层部分和呈“全通透状态”的上层部分连接而组合形成“半通透状态”的发热体。如此可以使得发热体的浸润性既不偏高也不偏低,从而确保发热体具有合理的浸润性并能产生合理的温度,防止发热体因干烧而产生温度过高的气溶胶并夹杂焦味,同时避免干烧导致发热体脱离基体甚至产生熔断,提高发热体的使用寿命和安全性。并且确保气溶胶的温度适宜,既不烫口也不偏凉,也使得气溶胶的香味具有一定的层次感。导液通道还可以提高发热体的电阻,在相同的输入功率下,可以使得发热体产生更多的热量,单位时间内雾化的油液增大,从而提高气溶胶的浓度。并且导液通道可以使得发热体具有合理的浸润性,故可以适当增大发热体的厚度以提高其结构强度,防止发热体在热应力作用下产生翘曲或褶皱,避免发热体产生因干烧而熔断,并消除有毒气体的产生,进一步提高发热体的使用寿命和安全性。

附图说明

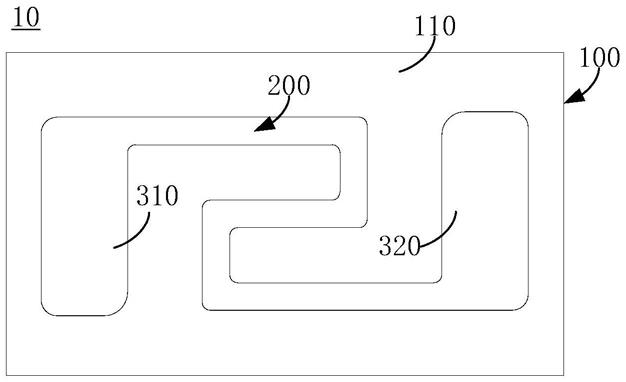

17.图1为一实施例提供的雾化芯的平面结构示意图;

18.图2为图1所示雾化芯的第一示例局部立体结构示意图;

19.图3为图1所示雾化芯的局部剖视结构示意图;

20.图4为图3所对应的第一示例俯视结构示意图;

21.图5为图3所对应的第二示例俯视结构示意图;

22.图6为图3所对应的第三示例俯视结构示意图;

23.图7为图1所示雾化芯的局部俯视结构示意图;

24.图8为图7所对应的剖视结构示意图;

25.图9为图1所示雾化芯的第二示例局部立体结构示意图。

具体实施方式

26.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

27.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“内”、“外”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

28.参阅图1、图2和图3,本实用新型一实施例提供的电子雾化装置包括雾化器和电源,雾化器具有储液腔且包括雾化芯10,雾化芯10包括基体100、发热体200、第一电极310体

和第二电极320体。基体100可以采用多孔陶瓷材料制成,基体100具有一定的孔隙率,从而对应储液腔内的液体具有缓存和传输功能,储液腔内的液体可以为油液等液态的气溶胶生成基质。基体100具有雾化面110,缓存在基体100内的液体能够传输至雾化面110。

29.发热体200设置在基体100上,第一电极310体可以跟发热体200的一端和电源的正极电性连接,第二电极320体可以跟发热体200的另一端和电源的负极电性连接,如此可以使得电源通过第一电极310和第二电极320对发热体200供电。发热体200可以直接附着在雾化面110上,即发热体200直接平铺在雾化面110上。雾化面110上也可以开设凹槽,发热体200全部或部分收容在该凹槽中,当发热体200全部收容在凹槽中时,雾化面110可以与发热体200的表面刚好平齐,或者雾化面110高出发热体200的表面一定的距离。当电源通过第一电极310和第二电极320对发热体200供电,发热体200将电能转化为热量,雾化面110上的液体能够吸收发热体200产生的热量而雾化形成可供用户抽吸的气溶胶。当然,第一电极310和第二电极320为膜状结构时,两者可以直接附着在雾化面110上,也可以收容在雾化面110上凹陷形成的凹槽中。当第一电极310和第二电极320为线状结构时,两者还可以直接穿设在基体100中。

30.在一些实施例中,雾化器与电源形成可拆卸连接关系,例如雾化器通过磁吸连接、螺纹连接或卡扣连接的方式可拆卸地固定在电源上。因此,雾化器可以为一次性耗材,电源可以多次循环利用,当雾化器中的油液全部消耗完成之后,可以将该油液已消耗完成的雾化器从电源上卸载并丢弃,并将充满油液的新雾化器重新安装在电源上。当然,在其他实施例中,雾化器和电源也可以形成非可拆卸的连接关系。

31.雾化芯10的制作存在如下方法,例如,首先通过丝印的方式将粘稠状的电极浆料和发热浆料丝印在基体100的雾化面110上,然后将带有电极浆料和发热浆料的基体100进行烧结,从而使得粘稠状的电极浆料形成附着在雾化面110上的第一电极310和第二电极320,粘稠状的发热浆料形成附着在雾化面110上的发热体200,最终形成上述雾化芯10。又如,首先制作连接在一起且呈固态的发热体200、第一电极310和第二电极320,再将固态的发热体200、第一电极310和第二电极320放置在注塑模具的型腔中,通过向模具的型腔中注入多孔陶瓷基体100浆料。经冷却固化后,多孔陶瓷基体100浆料将转化为毛坯体,将附着有发热体200、第一电极310和第二电极320的毛坯体从型腔中取出并进行烧结,从而使得毛坯体转化为成型的基体100,同样可以形成上述雾化芯10。

32.参阅图1、图2和图3,在一些实施例中,发热体200大致呈弯曲的膜片状结构,发热体200厚度h的取值范围可以为10μm至150μm,例如其具体取值可以为10μm、20μm、80μm或150μm等。发热体200可以采用铁铬合金、铁铬铝合金、铁铬镍合金、铬镍合金、钛合金、不锈钢合金、或卡玛合金等金属合金制成。发热体200具有第一表面211、第二表面212、第一侧面221和第二侧面222。第一表面211和第二表面212两者沿发热体200的厚度方向间隔排列,第一表面211和第二表面212的朝向相反。第一侧面221和第二侧面222两者沿发热体200的宽度方向排列,第一侧面221和第二侧面222两者的朝向相反。第一表面211连接在第一侧面221和第二侧面222的其中一端之间,第二表面212连接在第一侧面221和第二侧面222的另外一端之间,例如可以使得第一侧面221和第二侧面222两者位于第一表面211的上侧,而第一侧面221和第二侧面222两者位于第二表面212的下侧。

33.在一些实施例中,第一表面211可以直接附着在雾化面110上,发热体200上开设有

多个导液通道230,导液通道230连通外界并与第一表面211保持设定距离。换言之,导液通道230并未延伸至第一表面211而对第一表面211形成贯穿作用。导液通道230可以为微孔240,该微孔240的孔径可以为0.005mm至0.5mm之间。该微孔240为盲孔,该微孔240的上端贯穿第二表面212而连通外界,该微孔240的下端与第一表面211保持设定设定间距,防止微孔240的下端贯穿该第一表面211。换言之,每个微孔240可以看成由第二表面212的一部分朝向第一表面211凹陷设定深度形成。微孔240的横截面可以为圆形、椭圆形、长方形或正多边形等规则或非规则形状,参阅图4和图6,当微孔240的横截面为圆形时,微孔240为圆孔;当微孔240的横截面为椭圆时,微孔240为椭圆孔;参阅图5,当微孔240的横截面为正方形时,微孔240为正方形孔。通过设置微孔240,可以使得发热体200在外观上呈现为孔网状结构。

34.参阅图3、图4和图6,微孔240的上端贯穿第二表面212而形成出液口241,出液口241在第二表面212的一部分上排列形成多排口单元242。换言之,可以截取发热体200中的其中一段而形成截取段,该发热体200的截取段可以呈长方体状,显然,上述第二表面212的一部分位于该截取段上,多排口单元242也位于该截取段上。对于同一排口单元242,其内部各个出液口241的中心之间的连接形成直线段243,例如对任意相邻的两排口单元242,其中一排记为第一排口单元242a,第一排口单元242a内的各个出液口241记为第一出液口241a,各个第一出液口241a的中心之间的连线为第一直线段243a;另外一排口单元242记为第二排口单元242b,第二排口单元242b内的各个出液口241记为第二出液口241b,各个第二出液口241b的中心之间的连线为第二直线段243b。第一直线段243a和第二直线段243b可以相互平行,可以理解为各排口单元242相互平行设置,即微孔240在至少部分第二表面212上沿多行相互平行的直线排列。第一出液口241a和第二出液口241b的形状和数量可以相同,相邻两个第一出液口241a之间的间距等于相邻两个第一出液口241a之间的间距。第二出液口241b沿垂直第二直线段243b的方向存在正投影,该正投影可以与第一出液口241a重合,此时,第一出液口241a和第二出液口241b“对齐”设置(如图4和图5)。该正投影也可以位于相邻两个第一出液口241a之间,当然,该正投影还可以覆盖部分第一出液口241a,此时,第一出液口241a和第二出液口241b“错位”设置(如图6)。换言之,任意相邻的两行微孔240在列的方向的正投影不完全重叠;显然,该列的方向为与相互平行的直线垂直的方向。

35.参阅图7和图8,在一些实施例中,导液通道230为长条形槽250,长条形槽250横截面的长宽比大于微孔240横截面的长宽比,长条形槽250的横截面可以为矩形或跑道形等。多个长条形槽250在第二表面212的一部分上间隔设置。换言之,可以截取发热体200中的其中一段而形成截取段,该发热体200的截取段可以呈长方体状,显然,上述第二表面212的一部分位于该截取段上,即多个长条形槽250在第二表面212位于该截取段的部分上均匀间隔设置。

36.参阅图3,当导液通道230的上端贯穿第二表面212时,导液通道230深度h的取值范围可以为5μm至120μm,例如其具体取值可以为5μm、20μm、100μm或120μm等。通过合理设置该该导液通道230的深度h,使得该导液通道230深度h的值小于发热体200的厚度h的值,可以使得导液通道230无法贯穿第一表面211,从而使得导液通道230的下端与第一表面211保持设定间距。

37.假如整个发热体200上不设置任何导液通道230,即发热体200为“完全致密状态”。一般地,为保证发热体200具有一定的强度,避免在热应力的循环作用下产生翘曲或褶皱而

脱离基体100,发热体200将具有一定的厚度。因此,发热体200的浸润性偏低,基体100上的油液难以浸润整个具有一定厚度的发热体200的表面(例如第二表面212),当对发热体200供电时,发热体200表面并未被油液充分浸润的部分将出现局部高温,从而对发热体200产生干烧。由于存在干烧,一方面会使得油液因雾化温度过高而产生焦味,也使得油液雾化形成的气溶胶温度过高而存在烫口的不良体验。另一方面将使得发热体200存在干烧的部位处产生较大的热应力,使得该部分发热体200产生翘曲而脱离基体100。此时,脱离基体100的该部分发热体200将更加难以被油液浸润,使得该部分发热体200存在更为严重干烧并产生有毒和刺激性气体,从而对人体健康构成危害。同时,更为严重的干烧将导致发热体200被熔断而无法正常工作,降低发热体200的使用寿命。再一方面也会使得发热体200的产生的一部分热量无法对油液进行雾化而构成浪费,从而降低发热体200的能量利用率。

38.假如整个发热体200上设置同时贯穿第一表面211和第二表面212的导液结构,该发热体200为“全通透状态”。此时,发热体200的浸润性偏高,基体100上的油液将快速通过发热体200内部的导液结构直接浸润整个发热体200的表面,使得发热体200出现浸润过度的情况。由此一方面会使得发热体200上因油液过多而产生油液飞溅的“炸油”现象,从而使得油液的利用率偏低而造成油液浪费。另一方面也使得发热体200的温度偏低,从而导致进入用户口腔的气溶胶温度偏低,也会存在味层次感不足的缺陷,并且油液因加热温度偏低而使得雾化形成的气溶胶的颗粒偏大,同样影响用户体验。

39.而对于上述实施例中的发热体200,导液通道230仅贯穿第二表面212,使得导液通道230无法贯穿第一表面211而与第一表面211保持设定距离,此时的发热体200将为“半通透状态”。导液通道230并未延伸至发热体200靠近第一表面211的下层部分,使得发热体200的该下层部分呈“完全致密状态”,同时,发热体200靠近第二表面212的上层部分设置有导液通道230,使得发热体200的该上层部分呈“全通透状态”,故通过呈“完全致密状态”的下层部分和呈“全通透状态”的上层部分连接而组合形成“半通透状态”的发热体200。如此可以使得发热体200的浸润性既不偏高也不偏低,从而确保发热体200具有合理的浸润性。

40.因此,该“半通透状态”的发热体200产生的温度低于“完全致密状态”的发热体200,防止因干烧而产生温度过高的气溶胶并夹杂焦味,同时避免干烧导致发热体200脱离基体100甚至产生熔断,提高发热体200的使用寿命和安全性。并且,该“半通透状态”的发热体200产生的温度高于“完全致密状态”的发热体200,防止油液雾化形成温度过低的气溶胶,最终确保气溶胶的温度适宜,既不烫口也不偏凉,也使得气溶胶的香味具有一定的层次感,并且,气溶胶的颗粒适中,既不偏大也不偏小,进一步提高用户体验。

41.实验表明,当输入功率为6.5w时,对于,呈“完全致密状态”的发热体200所产生的温度为320℃至350℃,呈“全通透状态”的发热体200所产生的温度为250℃至290℃。而上述实施例呈“半通透状态”的发热体200所产生的温度为290℃至320℃。故通过实验充分验证上述实施例的发热体200能够产生适宜的温度,避免气溶胶存在烫口或偏凉的现象。

42.可以理解,通过设置导液通道230,还可以提高发热体200的电阻,在相同的输入功率下,可以使得发热体200产生更多的热量,单位时间内雾化的油液增大,从而提高气溶胶的浓度。并且导液通道230可以使得发热体200具有合理的浸润性,故可以适当增大发热体200的厚度以提高其结构强度,防止发热体200在热应力作用下产生翘曲或褶皱,避免发热体200产生因干烧而熔断,并消除有毒气体的产生,进一步提高发热体200的使用寿命和安

全性。当然,导液通道230中的液体也可以被发热体200雾化,也可以提高单位时间内油液的雾化量和气溶胶的浓度。

43.参阅图9,在一些实施例中,导液通道230的两端分别贯穿第一侧面221和第二侧面222,此时的导液通道230可以看成为横向设置的导液通道230,该横向设置的导液通道230的中心轴线可以与第一表面211平行设置,而上述贯穿第二表面212的导液通道230可以看成为竖向设置的导液通道230。通过将导液通道230横向设置,同样可以使得发热体200呈“半通透状态”。确保发热体200能够产生适宜的温度,保证气溶胶既不烫口也不偏凉。

44.发热体200的延伸路径可以抽象为平面曲线结构,换言之,发热体200可以抽象为一条曲线。该曲线可以为螺旋线,螺旋线可以类似为矩形式螺旋线,也可以类似为等距的阿基米德螺旋线、变距的渐开式螺旋线或s型螺旋线等。

45.整个发热体200可以一体成型,例如在发热体200上通过激光雕刻、化学蚀刻或机械冲压的方式形成导液通道230。发热体200也可以采用分体成型的方式,例如将发热体200分为上层部分和下层部分,先在该上层部分上通过激光雕刻、化学蚀刻或机械冲压的方式形成导液通道230,使得导液通道230贯穿该上层部分的上下两个表面。然后将该带有导液通道230的上层部分通过焊接或注射成型的方式与下层部分连接。

46.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

47.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。