1.本发明属于加热不燃烧烟草制品领域,具体涉及高导热加热不燃烧烟叶及卷烟制品。

背景技术:

2.新型加热不燃烧卷烟作为一种新型的烟草制品,可降低烟气中有毒有害物质含量,携带方便,正逐渐成为烟草市场的新宠,市场占有率逐渐提高、发展势头迅猛。加热不燃烧烟草薄片的制备有辊压法、稠浆法、造纸法等,烟草薄片可将卷烟生产过程中废弃的烟梗、烟片末等废弃物质加以较好的利用,具有变废为宝、卷烟配伍性好、易添加外源物质、低焦低害等特点。烟草薄片基材无论在传统卷烟配方,还是不燃烧烟丝生产中,都是不可缺少的原料,研究开发新型的烟草薄片及其制备工艺技术具备重要的应用意义,发展前景好。

3.但是,目前加热不燃烧卷烟在抽吸时,无论是外围加热还是内芯加热,烟丝本身导热系数低,有受到加热元件面积等的局限,热传导不够均匀,不同区域烟丝挥发成分的析出不一致,靠近热源的烟草物质温度较高,烟草物质中含有的雾化介质、香味成分和外加香精香料可较好的雾化和挥发,而远离热源的烟草物质温度较低,烟草物质中含有的雾化介质、香味成分和外加香精香料不能有效的雾化和挥发。

4.专利号为cn110522081.a的专利文件公开了一种导热烟丝及其制备方法和应用,所述的导热烟丝,以烟叶或烟草为基底,在所述基底表面覆有导热层。所述导热烟丝的制备方法为:将导热浆液通过喷涂、印刷或浸渍的方式附着在基底表面,干燥,形成导热层。该申请中,提到了所述导热浆液由导热物质溶于溶剂中制得或者由导热物质、粘合剂等在溶剂中混合制得。但上述现有技术的导热物质最终只是位于烟叶表面,导致对烟叶内部的加热效率不高,而且导热剂用量高,生产成本高,其导热系数提高的并不太理想,报道的最高导热系数为0.5wm

‑1k

‑1。

技术实现要素:

5.为了克服现有技术的不足,本发明旨在提供一种高导热加热不燃烧烟叶及卷烟制品。该种高导热加热不燃烧烟叶的导热系数明显提高,可达到0.65

‑

0.88 wm

‑1k

‑1。

6.现有技术中,为了制备具有导热性能的烟叶,本领域技术人员通常会在烟草薄片的制备过程中加入导热助剂。对于导热助剂的添加方式,通常是在造纸法制备的烟草薄片涂布液中加入导热材料;或者是将导热材料溶于溶剂中制成浆料,再将浆料涂覆或浸渍于烟草;亦或是将导热材料以颗粒或者粉末的形式与烟粉混合,再加工成薄片。

7.石墨烯由于具有高的导热系数而被广泛用作烟叶制备中的导热助剂,然而石墨烯特殊的结构和表面性质,使得其既难溶于水又难溶于有机溶剂。基于此,本技术的发明人创造性地发现,按照目前的添加方式,无论是将石墨烯添加至水中制成涂布液或是加入至有机溶剂形成浆料,由于石墨烯溶解度不好,均是以分散液的形式被涂覆在烟草原料表面,从而使得烟草薄片中所加入的石墨烯基本是附着于烟叶的表层,这是导致即使添加大量石墨

烯,但导热系数仍不明显提高的原因。因此,如果按照上述方式将石墨烯加工成烟草薄片,会存在混合不均匀的现象,造成导热性能的损害。

8.鉴于此,发明人创造性地意识到,石墨烯向烟叶的体相(而不是表面)的渗入程度的提高有利于导热性能提升,不单单是因为这样会获得较高的石墨烯含量,更重要的是体相内的石墨烯形成的导热通道在多个方向均有分布,这为导热通道的交叉提供有利条件,而对于烟叶表面的石墨烯形成的导热通道方向较为单一,难以形成交织的导热通道。

9.为了提高石墨烯向烟叶体相的渗入程度,本发明人也努力尝试过各种效果甚微的手段。一种手段是致力于物理参数的调整,例如在较高压力条件下或较高温度下施加石墨烯料液。另一种手段是,对烟叶进行已知的膨化处理或类似操作,使得烟叶内部的孔隙率更高,进而意图提高烟叶对料液的吸收。再一手段是提高石墨烯在料液的分散性,加入常规的表面活性剂,例如硅烷偶联剂。

10.后来无意中发现,对石墨烯进行亲水性改性,能够有效提高石墨烯在烟叶的浸润性,便会很容易地从烟叶表面渗入至烟叶体相内,由此,创立了本发明。

11.本发明采用如下技术方案:一方面,本发明提供一种高导热加热不燃烧烟叶,所述烟叶浸润有亲水改性的石墨烯。

12.烟叶是一种胶质毛细管多孔物质,施加到烟叶表面的料液经历附着、铺展过程,“部分料液”会通过气孔或截面渗透到烟叶组织的内部;而亲水改性的石墨烯由于其良好的溶解性和相容性,便会成为这“部分料液”成功渗入到烟叶内部,并且,其丰富的表面羟基和优良的纳米尺寸效应,均有利于提高与烟叶内部纤维素之间的氢键作用,进而可以稳定存在于烟叶内部,从而提高烟叶吸收率,保证烟叶即使在储存一段时间后仍然具有良好的导热效果。

13.本发明较优的技术方案:所述亲水改性的石墨烯占所述烟叶总质量的0.5

‑

3wt%,例如0.5wt%,0.8wt%,1.2wt%,2wt%,2.5wt%,3wt%。若亲水改性后的石墨烯的添加量低于0.5%,则导热助剂的添加量过小,可能达不到理想的导热效果;如果改性石墨烯的添加量大于3%,则添加量过多,不但会造成石墨烯的聚集,而且会导致大量石墨烯不被烟叶吸收而堆积在烟叶表面造成浪费。

14.本发明较优的技术方案:所述亲水改性的石墨烯的厚度为0.70

‑

2.65 nm,例如0.70nm,1.8nm,2.33nm,2.65nm。若厚度过大,会导致石墨烯片层之间的堆叠,影响溶解效果。

15.本发明较优的技术方案:所述亲水改性的石墨烯为单层石墨烯,便于烟叶吸收,以在烟叶内部形成多个方向的导热通道。

16.本发明较优的技术方案:所述亲水改性的石墨烯为磺化石墨烯。对石墨烯进行磺化改性不但可以保持其原有的性能,而且可以增加在水中的溶解度。

17.另外,磺化石墨烯可溶解于水、极性有机溶剂(乙醇)以及聚合物(聚乙烯醇)中,与烟叶具有良好的相容性;所述浸润是指液体慢慢的透进物体里面,例如,将磺化石墨烯溶解后浸渍烟草原料,使其渗入烟叶内部。

18.本技术的亲水改性的石墨烯可以采用本领域技术人员所公知的方法进行制备,基于不改变石墨烯本身性能以及使其亲水性提高的考虑,本发明较优的技术方案:所述亲水

性石墨烯由氧化石墨烯经还原得到,如还原氧化石墨烯得到磺化石墨烯。

19.烟叶碎片、烟梗和烟粉均为烟草生产过程中产生的“下脚料”,为减少原料的浪费和降低成本,本发明较优的技术方案:所述烟草原料为烟叶、烟梗、烟粉中的至少一种。

20.温度和时间均会对渗透率产生影响,本发明较优的技术方案:所述浸润的温度为35

‑

50℃,例如35℃,40℃,45℃,50℃等;时间为10

‑

30s,例如10s, 15s, 20s, 25s, 30s等。

21.本发明较优的技术方案:实施所述浸润前对所述烟草原料进行表面处理。烟草原料表面含有蜡质层,直链烷烃和支链烷烃为蜡质的主要成分,具有疏水性,会阻碍亲水改性石墨烯的渗入,因此需要对烟草原料进行表面处理以除去蜡质层,所述表面处理可以为本领域技术人员结合实际所采取的任何可行方法,如采用常规的脱蜡剂浸泡工艺或专利号cn110373271a公开的亚临界萃取技术,亦或是如专利号cn210157996u公开的一种烟叶蜡质层的快速清除装置。

22.另一方面,本技术还提供了一种卷烟制品,所述卷烟制品包含上述所提供的高导热加热不燃烧烟叶。

23.与现有技术相比,本发明的有益效果如下:1、本技术通过往烟草原料中加入亲水改性的石墨烯,由于亲水改性的石墨烯具有良好的溶解性,可以以溶液的形式渗入至烟叶的体相内部,从而在加入较少量石墨烯的情况下具有高的导热性,导热系数可达到0.65

‑

0.88 wm

‑1k

‑1。

24.2、亲水改性的石墨烯渗入烟叶内部后与烟叶成为一体,其独特的蜂窝网状结构和大的比表面积可以促进雾化剂的吸收,进而使得再造烟叶具有丰富的烟雾量的释放,提高抽吸品质。

具体实施方式

25.下面结合较佳实施例对本发明作进一步的详细说明,应当理解,较佳实施例是为了更好的理解本发明,不作为本发明的限定。

26.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

27.须知地是,下列实施例中未具体注明的工艺设备或装置均采用本领域或造纸、化工领域常规设备或装置。

28.本技术中,加热不燃烧烟叶是以烟叶碎片、烟梗和烟粉等烟草物质为主要原料,用辊压法、稠浆法、造纸法等方法加工成形的烟草薄片。在实施所述浸润前可以向亲水改性的石墨烯溶液中加入雾化剂、胶黏剂等有利于增强烟草薄片性能的助剂。

29.实施例1一种高导热加热不燃烧烟叶,采用如下步骤制备:(1)在烧瓶中依次加入0.3g的氧化石墨烯、1.2g对肼基苯磺酸和0.32g氢氧化钠,然后加入去离子水并定容至100ml。将混合液超声处理20min,再搅拌5min,重复3次后,将烧瓶置于85℃水浴中,氮气保护下反应12h,所得溶液在60℃下干燥24h得到粗产品,将粗产品在索式提取器中用50%乙醇除去产品中的杂质得到厚度为2.65 nm的亲水性石墨烯;

(2)将100g烟叶加入质量浓度为20g/l的碳酸钠溶液中浸泡60s除去烟草原料表面的蜡质层,再用清水冲洗2次。取3g亲水改性的石墨烯配成溶液,并将溶液加热至50℃,然后浸渍去除蜡质层的烟叶30s,自然晾干后得到高导热加热不燃烧烟叶。

30.采用本领域技术人员公知的卷接加工工艺将本实施例制备的高导热加热不燃烧烟叶制成卷烟制品。

31.实施例2一种高导热加热不燃烧烟叶,采用如下步骤制备:(1)在烧瓶中依次加入0.3g的氧化石墨烯、1.0g对肼基苯磺酸和0.32g氢氧化钠,然后加入去离子水并定容至100ml。将混合液超声处理20min,再搅拌5min,重复3次后,将烧瓶置于85℃水浴中,氮气保护下反应12h,所得溶液在60℃下干燥24h得到粗产品,将粗产品在索式提取器中用50%乙醇除去产品中的杂质得到厚度为1.60 nm的亲水改性的石墨烯;(2)将100g烟叶、烟梗充分混合,加入质量浓度为20g/l的碳酸钠溶液浸泡60s除去烟草原料表面的蜡质层,再用清水冲洗2次。取0.5g亲水改性的石墨烯配成溶液,并将溶液加热至35℃,然后浸渍去除蜡质层的烟草原料10s,自然晾干后得到高导热加热不燃烧烟叶。

32.采用本领域技术人员公知的卷接加工工艺将本实施例制备的高导热加热不燃烧烟叶制成卷烟制品。

33.实施例3一种高导热加热不燃烧烟叶,采用如下步骤制备:(1)在烧瓶中依次加入0.25g的氧化石墨烯、1.8g对肼基苯磺酸和0.32g氢氧化钠,然后加入去离子水并定容至100ml。将混合液超声处理40min,再搅拌10min,重复3次后,将烧瓶置于85℃水浴中,氮气保护下反应15h,所得溶液在60℃下干燥24h得到粗产品,将粗产品在索式提取器中用50%乙醇除去产品中的杂质得到厚度为0.70 nm的亲水改性的石墨烯;(2)将100g烟叶、烟梗和烟末充分混合,加入质量浓度为20g/l的碳酸钠溶液浸泡60s除去烟草原料表面的蜡质层,再用清水冲洗2次。取0.7g亲水改性的石墨烯配成溶液,并将溶液加热至40℃,然后将溶液喷涂至去除蜡质层的烟草原料上,自然晾干后得到高导热加热不燃烧烟叶。

34.采用本领域技术人员公知的卷接加工工艺将本实施例制备的高导热加热不燃烧烟叶制成卷烟制品。

35.实施例4一种高导热加热不燃烧烟叶,采用如下步骤制备:(1)在烧瓶中依次加入0.3g的氧化石墨烯、1.2g对肼基苯磺酸和0.32g氢氧化钠,然后加入去离子水并定容至100ml。将混合液超声处理20min,再搅拌5min,重复3次后,将烧瓶置于85℃水浴中,氮气保护下反应12h,所得溶液在60℃下干燥24h得到粗产品,将粗产品在索式提取器中用50%乙醇除去产品中的杂质得到厚度为2.55 nm的亲水改性的石墨烯;(2)将100g烟叶、烟梗和烟末充分混合,加入质量浓度为20g/l的碳酸钠溶液浸泡60s除去烟草原料表面的蜡质层,再用清水冲洗2次。取2.5g亲水改性的石墨烯配成溶液,并将溶液加热至45℃,然后将溶液喷涂至去除蜡质层的烟草原料上,自然晾干后得到高导热加热不燃烧烟叶。

36.采用本领域技术人员公知的卷接加工工艺将本实施例制备的高导热加热不燃烧烟叶制成卷烟制品。

37.实施例5一种高导热加热不燃烧烟叶,采用如下步骤制备:(1)在烧瓶中依次加入0.3g的氧化石墨烯、1.2g对肼基苯磺酸和0.32g氢氧化钠,然后加入去离子水并定容至100ml。将混合液超声处理20min,再搅拌5min,重复3次后,将烧瓶置于85℃水浴中,氮气保护下反应12h,所得溶液在60℃下干燥24h得到粗产品,将粗产品在索式提取器中用50%乙醇除去产品中的杂质得到厚度为2.55 nm的亲水改性的石墨烯;(2)将100g烟叶、烟梗和烟末充分混合,加入质量浓度为20g/l的碳酸钠溶液浸泡60s除去烟草原料表面的蜡质层,再用清水冲洗2次。取2.5g亲水改性的石墨烯配成溶液,再加入35g的甘油,并将溶液加热至45℃,然后将溶液喷涂至去除蜡质层的烟草原料上,自然晾干后得到高导热加热不燃烧烟叶。

38.采用本领域技术人员公知的卷接加工工艺将本实施例制备的高导热加热不燃烧烟叶制成卷烟制品。

39.对比例1与实施例1唯一不同的是,将亲水改性的石墨烯溶液替换成纯水。

40.对比例2与实施例1唯一不同的是,将亲水改性的石墨烯溶液替换成未经过亲水改性的石墨烯分散液。

41.对比例3与实施例5唯一不同的是,将亲水改性的石墨烯溶液替换成纯水。

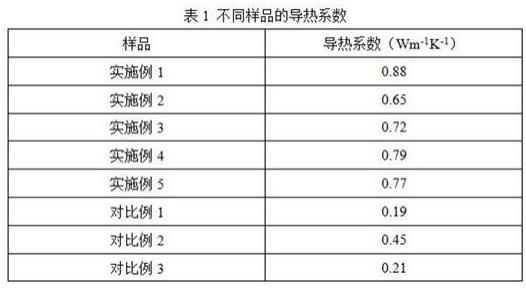

42.评价a. 导热系数采用导热系数测试仪(tc3000e,西安夏溪电子科技有限公司)对本发明实施例和对比例所制备的加热不燃烧烟叶的导热系数进行测定,测定结果如表1所示。

43.从表1可以看出,本技术实施例所制备的加热不燃烧烟叶具有高的导热性能,导热系数可达到0.65

‑

0.88 wm

‑1k

‑1,从而可以使加热不燃烧烟草在被加热时,加热热量可快速、

均匀地传导到加热不燃烧烟草内部。

44.对比例1的导热系数远小于实施例1,表明亲水改性的石墨烯所作的技术贡献;对比例2的导热系数小于实施例1,表明对石墨烯进行亲水改性,使其充分溶解可以促进其渗入到烟叶内部,从而提高导热系数;对比例3的导热系数低于实施例5,表明加入雾化剂(甘油)后,基本不影响导热系数,对导热性能起主要贡献的仍然是亲水改性的石墨烯。

45.b. 雾化剂吸收量通过气相色谱对实施例5和对比例3所制备烟叶中的甘油(雾化剂)进行检测,其中的甘油含量如表2所示。

46.从表2可以看出,实施例5所制备的烟叶对雾化剂的吸收量优于对比例3,表明亲水改性的石墨烯所作的技术贡献。

47.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

48.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

49.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。