一种yj19b卷烟机新型水松纸鼓轮

技术领域

1.本实用新型涉及烟支卷接技术领域,具体涉及一种yj19b卷烟机新型水松纸鼓轮。

背景技术:

2.yj19b卷烟机的水松纸鼓轮鼓轮体表面有许多的小孔与中心负压吸风相连,当水松纸送入鼓轮外圆表面时,小孔内吸风将水松纸吸附并随水松纸鼓轮转动,与切刀配合完成水松纸的切割,拉开水松纸纸片间距离,并传送到搓接位置。目前使用的水松纸鼓轮存在以下问题:

3.1、水松纸鼓轮表面的吸风孔堵塞后清洁难度较大,堵塞后直接导致鼓轮报废,严重影响生产效率,还会导致生产成本的增加。

4.2、水松纸在水松纸鼓轮表面搓接的过程中容易粘连、变形,导致烟支搓接平整度较差,严重影响烟支质量。

技术实现要素:

5.本实用新型的目的在于一种yj19b卷烟机新型水松纸鼓轮,既能对水松纸鼓轮吸风孔进行快速清洁,还能够保证烟支搓接平整度,更好的适应转移水松纸的特性和质量波动,减少设备的维修时间、改进了水松纸外观质量缺陷,提高了产品质量和产量。

6.本实用新型的技术方案是这样实现的:

7.一种yj19b卷烟机新型水松纸鼓轮,包括鼓轮轮体,所述鼓轮轮体的外表面形成有若干组吸风孔,鼓轮轮体内形成有平行于鼓轮轮体轴向的若干组直线形吸风通道和穿线通道,穿线通道位于吸风通道外侧;每组吸风孔包括依次设置的第一排吸风孔、第二排吸风孔和第三排吸风孔,其中,第一排吸风孔靠近水松纸切割线设置,第一排吸风孔与第二排吸风孔的距离大于第二排吸风孔与第三吸风孔的距离;每组吸风通道包括第一吸风通道和第二吸风通道,所述第一吸风通道与相应的第一排吸风孔相连通,第二吸风通道与相应的第二排吸风孔和第三排吸风孔相连通。

8.进一步的方案,每组所述吸风孔设置于水松纸切割线的右侧。

9.进一步的方案,所述第一排吸风孔设置为18

‑

19个,第二排吸风孔和第三排吸风孔设置为14

‑

17个。

10.进一步的方案,所述第一排吸风孔设置为19个,第二排吸风孔和第三排吸风孔设置为16个。

11.进一步的方案,每组所述吸风孔的总宽度为17mm;所述第一吸风通道与水松纸切割线的距离设置为6mm;所述第二吸风通道和第三排吸风孔的中心线与水松纸切割线的角度设置为10.1

°

。

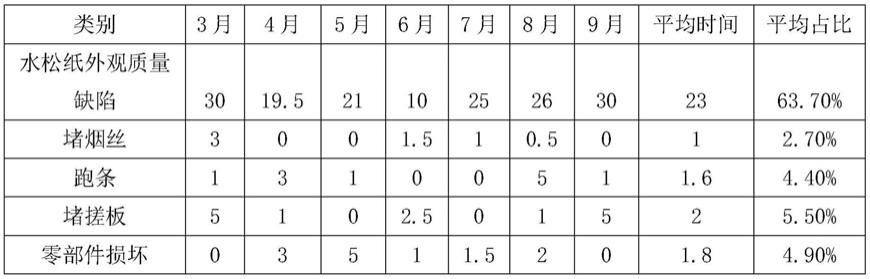

12.采用了上述技术方案,本实用新型的有益效果为:

13.本实用新型的鼓轮轮体将每个工作位,由两排吸风孔改为三排吸风孔,在水松纸的中部增加了一排负压受力点,使水松纸在鼓轮轮体表面受力更均匀,有效解决水松纸变

形的问题;相应的减少了每排吸风孔的数量,减小了分切过程中吸风孔对水松纸作用力,能有效解决水松纸粘连的问题;将有转折的吸风通道改为直通吸风通道,方便对吸风通道进行清洁,降低清洁频率,加大鼓轮轮体的使用寿命。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

15.图1为本实用新型yj19b卷烟机新型水松纸鼓轮的结构示意图;

16.图2为本实用新型鼓轮轮体的截面示意图。

17.附图标记:

18.1.第一排吸风孔;2.第二排吸风孔;3.第三排吸风孔;4.鼓轮轮体;5.吸风通道;6.穿线通道;h.每组吸风孔的总宽度;l.第一吸风通道与水松纸切割线的距离;a.第二吸风通道和第三排吸风孔的中心线与水松纸切割线的角度。

具体实施方式

19.下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。下列实施例中所述的连接可以为直接连接也可以理解为间接连接。

20.在中细支烟支的制作过程中,因为产品设计需求,中细支烟支采用的是转移水松纸,需要在原水松纸上添加铝塑层,铝塑的吸水性和透气性都较差,水松纸鼓轮需要在高温下(120℃以上)搓接,但是转移水松纸的最高耐温为110度,高温下水松纸表面的铝塑层容易变色,发生形变,在搓接的过程中容易造成水松纸皱纹,对设备的适应性要求非常高。

21.在生产过程中对中细支烟支进行质量检测统计,如下表所示:2018年3月—2018年9月中细支月平均维修时间(平均时间单位:小时)

22.[0023][0024]

仅2018年3月—2018年9月的维修时间,因水松纸出现外观质量缺陷而调试设备的时间每月平均占比达到了63.7%。

[0025]

经调查研究表明,现有的水松纸鼓轮上的吸风通道为弯曲设置的,容易将清洁用钢丝弄断在水松纸鼓轮的吸风孔中,造成永久性的堵塞,使水松纸吸附不好,造成皱纹。因此,急需设计一种新型水松纸鼓轮,以降低设备故障率、提高设备运行效率。

[0026]

如图1

‑

2所示,本实用新型提出一种yj19b卷烟机新型水松纸鼓轮,包括鼓轮轮体4,该鼓轮轮体的外表面形成有若干组吸风孔,其中,每组吸风孔为三排且均设置于相应水松纸切割线位置右侧,当然,也可设置于水松纸切割线左侧,包括第一排吸风孔1、第二排吸风孔2和第三排吸风孔3,第一排吸风孔1靠近水松纸切割位置设置,第二排吸风孔2和第三排吸风孔3位置靠近设置,第一排吸风孔与第二排吸风孔的距离大于第二排吸风孔与第三吸风孔的距离;鼓轮轮体内形成有平行于鼓轮轮体轴向的若干组直线形吸风通道5和若干组穿线通道6,穿线通道6位于吸风通道5外侧,其中,每组吸风通道为两条,分别为第一吸风通道和第二吸风通道,第一吸风通道与其外侧相邻的第一排吸风孔相连通,第二吸风通道分别与其外侧相邻的第二排吸风孔和第三排吸风孔相连通,通过减少吸风孔的排数以及每排吸风孔的数量,调整吸风孔的排列,以减少吸风孔的流量,便能有效的减少水松纸在鼓轮轮体上由于受力过大或受力不均而产生的皱纹。

[0027]

如图2所示,本实施例的鼓轮轮体,为了使吸风孔斜接入吸风通道时,不占据穿线孔的位置,避免对设置于穿线孔内加热线的加热效果造成干扰,将每组吸风孔的总宽度h设置为17mm,第一吸风通道与水松纸切割线的距离l设置为6mm,第二吸风通道和第三排吸风孔的中心线与水松纸切割线的角度a设置为10.1

°

。

[0028]

作为优选,为了进一步使水松纸在鼓轮轮体上平稳运输和分切,根据公式f(作用力)=s(受力面积)

×

p(压力)中心供压(80

‑

85kpa),经过多次试验,可以将第一排吸风孔设置为18

‑

19个,第二排吸风孔和第三排吸风孔均设置为14

‑

17个;特别是将第一排吸风孔设置为19个,第二排吸风孔和第三排吸风孔设置为16个,效果更加明显。

[0029]

如下表的改造后鼓轮轮体的试验数据:

[0030][0031][0032]

水松纸搓接问题的维修时间平均每月减少15小时左右,在无其它因素影响的前提下更换鼓轮轮体的周期由原来的3个月,变为改造后的6个月。

[0033]

通过本实用新型的鼓轮轮体将每个工作位,由两排吸风孔改为三排吸风孔,在水松纸的中部增加了一排负压受力点,这样就能使水松纸在鼓轮轮体表面受力更均匀,有效解决水松纸变形的问题;相应的减少了每排吸风孔的数量,减小了分切过程中吸风孔对水松纸作用力,能有效解决水松纸粘连的问题;将有转折的吸风通道改为直通吸风通道,这样就能使用工具,方便对吸风通道进行清洁,降低清洁频率,加大鼓轮轮体的使用寿命。

[0034]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书的范围中。