1.本发明涉及电子雾化器技术领域,更具体地说,涉及一种电子雾化器及其雾化装置。

背景技术:

2.目前的电子雾化器通常是通过雾化装置对烟油进行加热雾化,具体来说,烟油从导油棉的外侧浸润至中部位置,随后被缠绕在导油棉外部的加热丝加热雾化。

3.在上述烟油雾化过程中,烟油的导油均匀度非常重要,导油均匀度较差的导油棉在加热丝发热时会出现干烧,产生对人体有害的co2及so2等有害气体,严重影响口感,甚至威胁人体健康;而导致这一问题的原因又并不唯一,例如:导油棉上互相包裹的各个棉花层彼此之间的厚度及密度、发热丝各匝之间的间距均匀度不一致或导油棉和发热丝的装配精度差等等;

4.对于此,如果针对导油棉和发热丝的生产装配精度进行优化,势必会导致生产成本的增加;而如果不对导油棉的导油均匀度加以优化,则很容易出现干烧而产生对人体有害的气体。

技术实现要素:

5.本发明要解决的技术问题在于,提供一种能够防止干烧的电子雾化器及其雾化装置。

6.本发明解决其技术问题所采用的技术方案是:

7.本发明提供一种雾化装置,其包括用于导引烟油流动的导油件、按预定方式开设有多个过油孔的隔离件、以及用于对烟油进行加热雾化的加热件;

8.所述隔离件设置于所述导油件和所述加热件之间,工作时,所述导油件上的烟油经各个所述过油孔导引至所述加热件上进行加热雾化。

9.在一些实施例中,所述隔离件采用耐高温食品级硅胶制成。

10.在一些实施例中,各个所述过油孔于所述隔离件上依序拍了成至少一个过油孔组,同一所述过油孔组内的相邻两个所述过油孔之间的间隙相等。

11.在一些实施例中,所述至少一个过油孔组包括多个所述过油孔组,相邻两个所述过油孔组之间的间隔相等。

12.在一些实施例中,所述雾化装置还包括座体,所述座体上开设有收容槽,所述收容槽的侧壁上开设有至少一个进油孔,所述导油件、所述隔离件和所述加热件均设置于所述收容槽内。

13.在一些实施例中,所述座体的外侧壁上向内凹陷形成烟油导引面,各所述进油孔均位于所述烟油导引面的底部。

14.在一些实施例中,所述雾化装置还包括辅助定位件,所述辅助定位件包括与所述收容槽相适配的限位部、及设置于所述限位部上的对位部;

15.其中,所述对位部用于插入所述收容槽的槽底内时,以使所述限位部与所述收容槽的槽壁相抵接,并使所述导油件、所述隔离件和所述加热件受所述对位部的顶持而移动至所述收容槽内的预定位置。

16.在一些实施例中,所述导油件上开设有容纳通道,所述加热件设置于所述容纳通道内,所述隔离件设置于所述容纳通道的侧壁和所述加热件之间。

17.在一些实施例中,所述隔离件套设于所述导油件的外侧壁上,所述加热件设置于所述隔离件的外侧壁上。

18.本技术还提供一种电子雾化器,其包括壳体及上述任意一项技术方案所述的雾化装置,所述雾化装置设置于所述壳体内。

19.本发明的有益效果至少包括:

20.本发明的电子雾化器及其雾化装置,通过在导油件和加热件之间设置隔离件,并在隔离件上开设有多个过油孔,避免了导油件与加热件之间直接接触,在工作过程中,导油件上的烟油会通过各个过油孔后均匀地流动至加热件的工作区域,从而对烟油进行加热雾化;如此,不仅避免了导油件出现干烧的现象,还能够降低对导油件和加热件的加工及装配难度,降低了生产成本。

附图说明

21.下面将结合附图及实施例对本发明作进一步说明,附图中:

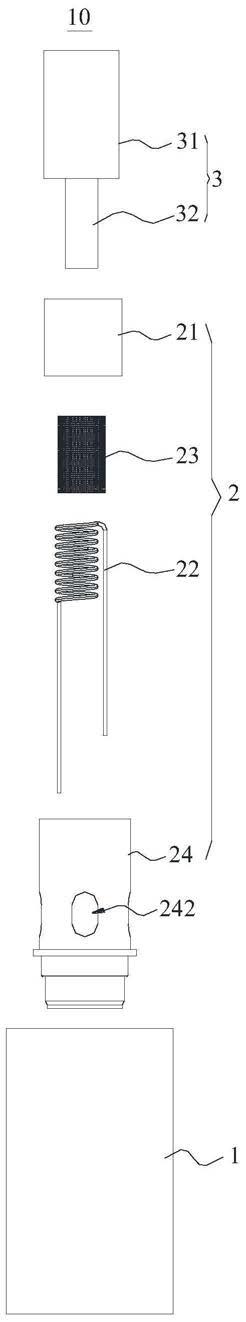

22.图1是本发明一个优选实施例中电子雾化器的结构示意图;

23.图2是图1所示电子雾化器去掉壳体后的结构示意图;

24.图3是图1所示电子雾化器中雾化装置的结构示意图;

25.图4是本发明一个优选实施例中雾化装置的剖面图;

26.图5是图2所示电子雾化器中在a处的放大示意图;

27.图6是本发明另一个优选实施例中雾化装置的结构示意图。

具体实施方式

28.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

29.图1示出了本发明一些实施例中的电子雾化器10,该电子雾化器10用于对烟油进行加热雾化,其包括壳体1、雾化装置2及辅助定位件3。雾化装置2设置于壳体1内,该雾化装置2用于对烟油进行加热雾化。辅助定位件3用于辅助雾化装置2的各个部分对位组装。

30.可以理解地,壳体1的外形及轮廓可以灵活设置;壳体1上可以开设用于收容雾化装置2的腔体或槽体;壳体1可以采用注塑成型的方式制作而成,同时还可以采用分体注塑成型,然后由分体注塑成型的部分组装而成;当然,壳体1还可以由金属等其余材质制成。在使用辅助定位件3完成对雾化装置2的对位组装之后,可以将辅助定位件3取下,然后对雾化装置2送入后续的组装加工工序中。

31.如图2、图3、图4及图5所示,雾化装置2在一些实施例中可包括导油件21、加热件22及隔离件23,加热件22用于对烟油进行加热雾化,隔离件23用于避免导油件21和加热件22直接接触。隔离件23设置于导油件21和加热件22之间,该导油件21用于导引烟油流动。隔离

件23上按预定方式开设有多个过油孔232,各个过油孔232均用于导引烟油流动;工作时,导油件21上的烟油经各个过油孔232导引至加热件22上进行加热雾化。

32.可以理解地,加热件22可以为发热丝、发热网或发热片等现有技术中能够用于对烟油进行加热雾化的结构。壳体1内可以设置用于对加热件22供电的供电单元,例如,锂电池等。隔离件23采用现有技术中的耐高温材料制成;采用耐高温的材料可以防止隔离件23受工作中的加热件22产生的高温而发生形变,从而避免过油孔232因隔离件23的形变而出现扭曲变形等,确保各个过油孔232的孔径、孔壁轮廓及彼此之间的相对位置保持不变,保证了隔离件23的导油均匀度。导油件21在一些实施例中可以采用多层棉、单层棉或无纺布制成,能够对烟油进行吸附及导引的结构即可;

33.具体地,隔离件23在一些实施例中可以采用耐高温食品级硅胶制成。

34.可以理解地,耐高温食品级硅胶具有无毒无味的优点,广泛应用于医疗领域中;而隔离件23采用该耐高温食品级硅胶制成,可以避免隔离件23产生有害物质,提高了产品的使用安全系数。耐高温食品级硅胶的具体选料可以根据加热件22在工作过程中的发热温度而灵活选择,以能够耐受加热件22正常工作时的温度为准。

35.如图5所示,各个过油孔232在一些实施例中可以于隔离件23上依序拍了成至少一个过油孔组231,同一过油孔组231内的相邻两个过油孔232之间的间隙相等。

36.可以理解地,每一个过油孔组231内的过油孔232均用于导引烟油流动;每一个过油孔组231内相邻的两个过油孔232之间的间隙d1均相等,如此,可以进一步提高烟油穿过隔离件23后的均匀性;其次,d1的大小亦可以灵活调整,只要烟油能够按预定方式均匀穿过隔离件23进行流动,并防止隔离件23因过油孔232过于密集导致机械强度过低而无法正常使用即可;因此,不同构造及不同设计要求的产品可以采用不同尺寸的d1。

37.还可以理解地,过油孔组231的排列方式可以依照隔离件23的结构灵活调整,例如:

38.第一,在隔离件23为筒状时,各个过油孔组231可以沿筒状隔离件23的外侧壁进行圆周分布,还可以沿筒状隔离件23的长度方向排列分布,还可以在筒状隔离件23的侧壁上沿曲线进行排列分布;

39.第二,在隔离件23呈三棱柱或四棱柱等棱柱状时,各个过油孔组231可以沿棱柱每个侧面的宽度方向或长度方向排列分布,还可以在棱柱每个侧面沿曲线或斜线进行排列分布。

40.如图5所示,过油孔组231在一些实施例中可以设置为多个,且相邻两个过油孔组231之间的间隔d2相等。

41.可以理解地,将相邻两个过油孔组231之间的间隔d2设置为相等,可以提高隔离件23上各个过油孔232的分布均匀度,避免烟油集中从隔离件23上的部分过油孔232穿过,进一步提高了隔离件23的过油均匀度。

42.如图2、图3及图4所示,雾化装置2在一些实施例中还包括座体24,座体24起到支撑及固定其余零部件的作用。座体24上开设有收容槽241,导油件21、隔离件23和加热件22均设置于收容槽241内。收容槽241的侧壁上开设有至少一个进油孔242,进油孔242的开设,使得烟油能够进入收容槽241内并对导油件21进行浸润。

43.可以理解地,收容槽241的槽体轮廓可以根据组装后的导油件21、加热件22及隔离

件23设置,以起到良好地固定作用。可以在收容槽241内进一步设置相应的导油结构,使得烟油沿进油孔242流入后不会直接流动至加热件22上,只能先流动至导油件21再穿过隔离件23后才能被加热件22加热雾化。

44.如图3及图4所示,座体24的外侧壁在一些实施例中可以向内凹陷形成烟油导引面243,各进油孔242均位于烟油导引面243的底部,烟油导引面243起到引导烟油流动至各个进油孔242的作用。

45.可以理解地,烟油导引面243可以对烟油起到汇集的作用,使得烟油能够集中汇集流动至进油孔242内,从而确保烟油能够及时供应至导油件21并进一步流动至加热件22上,能够避免加热件22在无烟油的情况下持续加热至过高温度而损坏其余零部件,提高了产品的使用安全性及耐用性。

46.如图1、图2及图4所示,辅助定位件3在一些实施例中可包括限位部31及对位部32。限位部31与收容槽241相适配,该限位部31用于定位辅助定位件3整体与座体24的相对位置。对位部32与限位部31连接,对位部32用于辅助雾化装置2的组装。其中,对位部32用于插入收容槽241的槽底内时,以使限位部31与收容槽241的槽壁相抵接,并使导油件21、隔离件23和加热件22受对位部32的顶持而移动至收容槽241内的预定位置。

47.可以理解地,为了确保导油件21、隔离件23和加热件22能够准确地安装固定在收容槽241内的预定位置,先将辅助定位件3对应插入收容槽241内,此过程中,限位部31会先与收容槽241的槽壁相接触,达到定位限位部31和座体24的相对位置的作用,从而定位对位部32和座体24的相对位置,随后,伴随着对位部32的不断深入,对位部32将顶持导油件21、隔离件23和加热件22逐渐移动至收容槽241内的预定位置;如此,快速且精确地完成了雾化装置2的装配,提高了产品的加工效率。

48.还可以理解地,限位部31恰好能够插入收容槽241内,亦即限位部31的横截面面积略小于收容槽241的恒假面面积,且二者的横截面轮廓相仿;如此,在限位部31插入收容槽241内时能够更精确地确定座体24与辅助定位件3的相对位置,进一步提高组装精度。

49.如图2所示,雾化装置2在一些实施例中可以在导油件21上开设容纳通道211a,且加热件22设置于容纳通道211a内,隔离件23则设置于容纳通道211a的侧壁和加热件22之间。

50.可以理解地,在使用过程中,导油件21上的烟油将朝导油件21中心的位置汇集,随后分别流动至隔离件23上的各个过油孔232并经由各个过油孔232均匀的流动至加热件22上,由加热件22对烟油进行加热雾化;需要说明的是,烟油只要进入加热件22的工作区域即有可能会受热雾化,无需落入至加热件22上。

51.还可以理解地,容纳通道211a可以完全贯穿导油件21;其一端用于供加热件22插入容纳通道211a内,另一端用于供雾化后的烟油排出。隔离件23的外侧面与容纳通道211a的侧壁紧密接触,使得导油件21上朝容纳通道211a的中心移动的烟油能够及时进入隔离件23上的各个过油孔232内,避免烟油附着于隔离件23上后因自重而集中汇流至下部而导致烟油分布不均,保证了良好的导油均匀度。

52.如图6所示,雾化装置2在另一些实施例中,隔离件23套设于导油件21的外侧壁上,加热件22设置于隔离件23的外侧壁上。

53.可以理解地,在使用过程中,烟油先流入导油件21的中心位置,并从导油件21的中

心向四周扩散,随后经由导油件21外侧的隔离件23上的各个过油孔232导引至加热件22上进行加热雾化;需要说明的是,烟油只要进入加热件22的工作区域即有可能会受热雾化,无需落入至加热件22上。

54.还可以理解地,隔离件23的包覆于导油件21的外侧,保证了产品的导油均匀度。

55.综上所述,相比于现有技术中为了保证烟油传导均匀度而不断提高加工精度的方式而言,本发明通过在导油件和加热件之间设置隔离件,并在隔离件上开设有多个过油孔,即可提高烟油的传导均匀度,避免干烧现象的发生;同时还降低了对雾化装置的加工及组装难度,提高了生产效率,降低了生产成本。

56.以上实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据此实施,并不能限制本发明的保护范围。凡跟本发明权利要求范围所做的均等变化与修饰,均应属于本发明权利要求的涵盖范围。