1.本实用新型涉及雾化技术领域,更具体地说,涉及一种电子雾化装置及其雾化器和雾化组件。

背景技术:

2.电子雾化装置主要由雾化器和电源装置构成。电源装置用于给雾化器中的雾化组件供电。雾化组件可在通电后将雾化器储液腔中存储的液态基质加热雾化,并在雾化腔中产生气溶胶,该气溶胶再通过雾化组件内设置的出气通道排出至外界供用户吸食。但是,雾化组件所产生的气溶胶并非完全能被用户吸食,其中一部分气溶胶会在出气通道或雾化腔中遇冷形成冷凝液,这些冷凝液在出气通道或雾化腔中累积后,容易通过进气通道泄漏,导致雾化组件出现漏液的现象,影响雾化器的用户体验。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种改进的雾化组件以及具有该雾化组件的雾化器和电子雾化装置。

4.本实用新型解决其技术问题所采用的技术方案是:构造一种雾化组件,包括下座体、套设于所述下座体上的隔离密封件以及设置于所述下座体之上的发热组件,所述发热组件包括雾化面,所述隔离密封件设置于所述雾化面和所述下座体之间。

5.在一些实施例中,所述下座体上设置有与外界相连通的至少一个进气孔,所述隔离密封件上设置有与所述至少一个进气孔相连通的至少一个导气孔;

6.所述至少一个进气孔与所述至少一个导气孔沿纵向错开设置。

7.在一些实施例中,所述下座体上设置有至少两个所述进气孔,至少两个所述进气孔沿所述发热组件的宽度方向排布。

8.在一些实施例中,所述下座体包括设置于至少两个所述进气孔之间且具有毛细吸附力的至少一个导液槽。

9.在一些实施例中,所述隔离密封件上设置有至少两个所述导气孔,至少两个所述导气孔沿所述发热组件的长度方向排布。

10.在一些实施例中,所述下座体包括分别设置于所述至少一个进气孔两侧的挡气板。

11.在一些实施例中,所述隔离密封件的上端面下凹形成有第一储液槽;和/或,

12.所述下座体的上端面下凹形成有第二储液槽。

13.在一些实施例中,所述下座体上设置有电极柱;所述电极柱支撑于所述发热组件的下方并与所述发热组件接触导通。

14.在一些实施例中,所述雾化组件还包括设置于所述下座体之上的上座体、套设于所述发热组件和所述上座体之间的发热套以及套设于所述上座体上的密封套。

15.本实用新型还提供一种雾化器,包括内部形成有储液腔的壳体以及设置于所述壳

体如上述任一项所述的雾化组件,所述发热组件与所述储液腔导液连通。

16.在一些实施例中,所述雾化组件还包括设置于所述下座体之上的上座体以及套设于所述上座体上的密封套;

17.所述隔离密封件的外壁面与所述壳体的内壁面密封配合;和/或,

18.所述密封套的外壁面与所述壳体的内壁面密封配合。

19.本实用新型还提供一种电子雾化装置,包括如上述任一项所述的雾化器以及与所述雾化器电性连接的电源装置。

20.实施本实用新型至少具有以下有益效果:该雾化组件的结构配置能够有效解决雾化器漏液的问题。

附图说明

21.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

22.图1是本实用新型一些实施例中电子雾化装置的分解结构示意图;

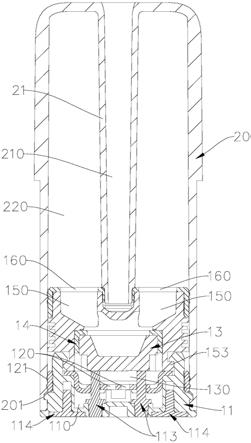

23.图2是图1中雾化器的分解结构示意图;

24.图3是图1中雾化器的剖面结构示意图;

25.图4是图2中雾化组件的分解结构示意图;

26.图5是图2中雾化组件的剖面结构示意图。

具体实施方式

27.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

28.如图1所示,本实用新型一些实施例中的电子雾化装置大致可呈扁平状并包括雾化器1以及与该雾化器1电性连接的电源装置2。该雾化器1用于收容液态基质并将该液态基质加热雾化,该电源装置2用于给雾化器1供电以及控制整个电子雾化装置的开启或关闭等操作。雾化器1和电源装置2在一些实施例中可以以磁吸、螺接等可拆卸的方式连接在一起。可以理解地,该电子雾化装置并不局限于呈扁平状,其也可以呈圆柱状、椭圆柱状、方形柱状等其他形状。

29.如图2

‑

5所示,该雾化器1在一些实施例中可包括壳体20以及设置于壳体20中的雾化组件10。壳体20内形成有用于存储液体基质的储液腔220,雾化组件10设置于壳体20中并与储液腔220导液连通。

30.壳体20内可沿纵向设置有一出气管21,壳体20的内壁面和出气管21的外壁面之间界定出一环形的储液腔220,出气管21的内壁面界定出一出气通道210。在本实施例中,出气管21可由壳体20的顶壁一体向下延伸形成。在其他实施例中,出气管21也可单独制造并与壳体20的顶壁组装在一起。

31.雾化组件10可包括下座体11、套设于下座体11上的隔离密封件12、设置于下座体11之上的发热组件13、套设于发热组件13上的发热套14、设置于下座体11之上并抵压在发热套14上的上座体15以及套设在上座体15上的密封套16。发热套14紧密地套设于发热组件13和上座体15之间,实现发热组件13与上座体15之间的密封,防止漏液。

32.发热组件13收容于隔离密封件12和上座体15之间形成的空间。发热组件13可包括

用于从储液腔220吸取液态基质的吸液体131以及用于在通电发热后对吸液体131中吸附的液态基质进行加热雾化的发热体132。吸液体131在一些实施例中可由多孔陶瓷、多孔玻璃陶瓷、多孔玻璃等硬质毛细结构制成,其可包括与储液腔220导液连通的吸液面1311以及用于安装发热体132的雾化面1312。

33.壳体20的底部开口,下座体11嵌置于壳体20的底部开口处。下座体11在一些实施例中可包括基座111以及由基座111的上端面向上延伸的两个相对设置的支撑臂112。发热组件13支撑于该两个支撑臂112之间,其雾化面1312正对基座111且与基座111之间具有一定的间隔。

34.基座111大致可呈矩形平板状,基座111的上端面内凹形成有储液槽110,可用于存储一定的冷凝液。基座111上可沿纵向开设有与外界相连通的至少一个进气孔1110,每一进气孔1110的上端面均高于储液槽110的槽底面,可避免储液槽110中的冷凝液经由进气孔1110漏出。在本实施例中,进气孔1110有两个并可沿基座111的宽度方向排布。每一进气孔1110沿长度方向的两侧还分别设置有一挡气板1111,可减少流向下座体11沿长度方向两侧的空气,使气流进气路径更加顺畅。此外,挡气板1111还能防止雾化器在水平或切斜放置的情况下冷凝液通过进气孔1110泄露。

35.两个进气孔1110之间形成有导液槽1113,导液槽1113的两端与储液槽110连通,导液槽1113可利用毛细张力吸附进气孔1110处的冷凝液,并将之导入到储液槽110中,有效减少雾化器底部冷凝液渗液现象。导液槽1113的槽底面可高于储液槽110的槽底面。导液槽1113的宽度可在1mm以下,优选为0.1

‑

0.6mm。基座111沿长度方向的两相对侧还可分别设有用于与壳体20卡扣连接的卡勾1112,壳体20沿长度方向的两侧内壁分别对应卡勾1112内凹形成有卡槽201,卡勾1112与卡槽201相扣合,从而使下座体11与壳体20扣合固定。基座111上还可沿纵向设置有与发热体132电性连接的两个电极柱113,用于分别与电源装置2的正负极电连接。两个电极柱113可沿基座111的长度方向排布,并可支撑于发热组件13的下方并与发热体132接触导通。

36.两个支撑臂112分别设置于基座111沿长度方向的两侧。支撑臂112的顶端内侧还可设有用于与上座体15卡扣连接的卡合部1122。支撑臂112的内侧面还可形成有台阶1121,上座体15与支撑臂112扣合后,可将隔离密封件12压紧于台阶1121上。

37.隔离密封件12可采用硅胶等弹性材料制成,其可密封地设置于下座体11和壳体20之间。隔离密封件12的外周面可形成有至少一个环形凸筋121,该至少一个环形凸筋121与壳体20的内壁面过盈配合,以提高密封效果。隔离密封件12上可沿纵向设置有与至少一个进气孔1110相连通的至少一个导气孔120。该至少一个导气孔120与该至少一个进气孔1110沿纵向错开设置,可延长冷凝液和气溶胶的流动路径,避免导气孔120中的冷凝液直接坠入到进气孔1110中漏出,有效减少冷凝液从雾化器底部外溢的情况,还可防止雾化腔130中产生的气溶胶直接通过进气通道的外溢。在本实施例中,导气孔120有两个并可沿隔离密封件12的长度方向排布,两个导气孔120与两个进气孔1110大致呈十字交叉排布。

38.隔离密封件12的上端面内凹形成有储液槽122,可用于存储一定的冷凝液。储液槽122的槽底面与发热组件13的雾化面1312之间界定出一与导气孔120相连通的雾化腔130。储液槽122、储液槽110的设置,增加了雾化器的储液量,延长了冷凝液的流动路径,有效减少冷凝液从雾化器底部外溢的情况。

39.上座体15上形成有将储液腔220与吸液体131导液连通的至少一个进液通道150。在本实施例中,进液通道150有两个并可由上座体15的顶面向下延伸形成,两个进液通道150可分别设置于上座体15沿长度方向的两侧。上座体15上还可形成有与雾化腔130相连通的出气槽151以及与出气槽151相连通的出气孔152。出气槽151有两个,两个出气槽151分别形成于上座体15沿宽度方向两侧的侧壁上。出气孔152由上座体15的顶面中部向下贯穿连通至出气槽151。出气孔152、两个进液通道150可沿上座体15的长度方向排布,且出气孔152位于两个进液通道150之间。上座体15沿长度方向的两侧还可分别对应卡合部1122设有向下伸出的卡勾153,以使上座体15勾扣在下座体11上。

40.密封套16可采用硅胶等弹性材料制成,密封套16密封地设置于上座体15和壳体20之间。密封套16上形成有两个进液孔160以及一个通气孔161,该两个进液孔160分别与两个进液通道150对应设置并连通,该通气孔161可插设于出气孔152中并与出气孔152相连通。出气通道210的下端可紧密地嵌置于通气孔161中并与出气孔152相连通。

41.于此,进气孔1110、导气孔120、雾化腔130、出气槽151、出气孔152、出气通道21从下往上依次连通形成一个完整的气溶胶输送通道。其中,进气孔1110、导气孔120一道形成气溶胶输送通道的用于引入外界空气的进气通道,出气槽151、出气孔152、出气通道21一道形成气溶胶输送通道的用于输送气溶胶和空气混合物的出气通道。

42.可以理解地,上述各技术特征可以任意组合使用而不受限制。

43.以上实施例仅表达了本实用新型的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本实用新型的保护范围;因此,凡跟本实用新型权利要求范围所做的等同变换与修饰,均应属于本实用新型权利要求的涵盖范围。