1.本实用新型涉及电子雾化设备的技术领域,更具体的说,本实用新型涉及一种雾化腔设于雾化芯内底部的雾化器。

背景技术:

2.电子雾化设备,在结构上一般包括电池组件和雾化器,电池组件内安装有给雾化器供应电源的电池,雾化器包括安装于雾化座上的雾化芯,雾化芯在通电时可将待雾化的溶液即待雾化液加热雾化成汽雾或气溶胶。电子雾化设备具体包括健康电子烟具、医疗用的药液雾化设备等,其基本任务是提供加热过程,将电子雾化设备内储存的烟液、药液等溶液转化为汽雾、气溶胶、蒸气等。

3.现有的电子雾化设备,包括了雾化组件,雾化组件配件较多,其中包含一种雾化芯,雾化芯中需要导液体,其中作为导液体的材料一般为长条形的玻纤绳或棉绳,另外一种由陶瓷制成的雾化芯,也含有较多的配件,在生产中,需要将玻纤绳或棉绳、陶瓷加装发热丝后安装在雾化座上,然后再将雾化座和其余配件逐一置入雾化器外壳进行组装,结构复杂、组装不方便、生产效率低且不便于自动化生产。

4.现有的雾化芯一般采用电热丝,由于电热丝与导液体接触面积小,故存在发热面积小,雾化量小,发热不均匀导致雾化颗粒大小不均匀的问题。另外,现有的雾化芯,均需设置在雾化座上并由雾化座构成的雾化腔内,在其雾化芯的本体上没有设置雾化腔的结构,故雾化腔的雾化面试朝上设置的,雾化腔一般直接与上面的出雾通道直接相连,故待雾化液加热蒸发后在雾化腔内形成的汽雾或气溶胶被气流直接向上带出,其中未被雾化或冷凝后的小液滴也容易被气流直接夹带向上而无阻碍地被吸出,不能有效地防水雾。

技术实现要素:

5.本实用新型的目的在于为克服上述技术的不足而提供一种雾化腔设于雾化芯内底部的雾化器。

6.本实用新型的技术方案是这样实现的:一种雾化腔设于雾化芯内底部的雾化器,包括外壳,所述外壳包括吸嘴端和连接端,所述吸嘴端设有吸口,所述吸口向下一体成型设有吸口管,所述连接端设有开口,所述开口设有底盖将其封堵,所述连接端可与电池组件连接用于组成电子雾化设备,所述外壳内位于吸口管与底盖之间连接设有雾化组件,所述雾化组件与所述外壳的内壁之间设有储液腔,所述雾化组件包括雾化芯和雾化座,所述雾化座底部设于所述底盖上,所述雾化芯下部插接于所述雾化座的中心容腔内,所述雾化芯的上部密封套接于所述吸口管的下端部,所述雾化芯的内底部设有雾化腔,所述雾化芯内设有竖直的中间通孔,所述底盖中间设有底盖进气孔,所述雾化座中间设有雾化座进气孔,所述雾化座进气孔与所述雾化腔连通,所述雾化腔向上连通所述中间通孔、吸口管和吸口连通。

7.优选地,所述雾化组件还包括隔离片,所述隔离片设于所述雾化座的上平面,所述

隔离片设有隔离片中心孔,所述雾化芯下部外壁与所述隔离片中心孔连接并成型为一体,所述隔离片的两侧还设有隔离片注液通孔。

8.优选地,所述雾化座的两侧设有雾化座注液通孔,所述底盖上对应于雾化座注液通孔的位置上设有柱塞用以堵塞所述雾化座注液通孔。

9.优选地,所述底盖进气孔的上方设有盖板,所述盖板的下部侧壁上位于底盖的内底板以上的位置开设有底盖进气孔的出口。

10.优选地,所述雾化芯包括套管、导液体、发热片和电极引线,所述导液体设于所述套管的内部,所述套管位于雾化座之上设有侧壁通孔,所述侧壁通孔被所述导液体外壁遮挡,所述导液体设有所述中间通孔,所述发热片设于所述导液体的底部,所述发热片的两端设有所述电极引线,所述套管位于所述发热片下面设有底部空腔用于构成所述雾化腔,所述套管位于导液体的上面设有空腔用于构成出雾腔。

11.优选地,所述导液体位于所述侧壁通孔处设有吸液凸部,所述吸液凸部堵塞于所述侧壁通孔。

12.优选地,所述套管由耐热金属材料制成,所述导液体由多孔陶瓷材料制成,所述雾化芯由构成所述套管、导液体、发热片和电极引线的材料置于模具内成型后一体烧结制成。

13.优选地,所述发热片由可发热的片状电阻构成,所述片状电阻刻蚀成具有围绕所述导液体的中间通孔并均匀分布的路线。

14.优选地,所述套管的下部横截面大于上部的横截面,所述导液体的下部横截面大于上部的横截面。

15.优选地,所述套管由上部圆管和下部圆管构成,所述导液体由上部的圆柱体和下部的圆柱体构成。

16.优选地,所述套管由上部圆管和下部方形管构成,所述导液体由上部的圆柱体和下部的长方体构成。

17.优选地,所述套管的下壁部设有缺口,所述导液体的上部套设于所述套管的内壁,所述导液体的下部横向伸出于所述套管下壁部的缺口,所述导液体的下部由长方体构成。

18.本实用新型的有益效果如下:该雾化器的雾化组件结构简单,配件少,有利于采用自动化设备进行组装生产;采用了发热片作为雾化芯加热用的发热电阻,由于发热片与导液体接触面积大,同时发热的面积也大,故发热均匀、产生的雾化量大;雾化芯的内底部设有雾化腔的结构,待雾化液加热蒸发后形成的汽雾或气溶胶向下导出至雾化腔后再向上导出,其中未被雾化或冷凝后的小液滴则向下滴落或凝结,这样就不容易被气流直接夹带向上而被吸出,有效地防止了小液滴或水雾被吸入用户口中,改善了用户的使用体验;本雾化芯设有外壳,可保护内部的导液体,使多孔陶瓷材料制成的导液体不易发生碎裂而损坏,提高了产品的使用寿命。

附图说明

19.图1是本实用新型实施例一的雾化器的立体结构分解图;

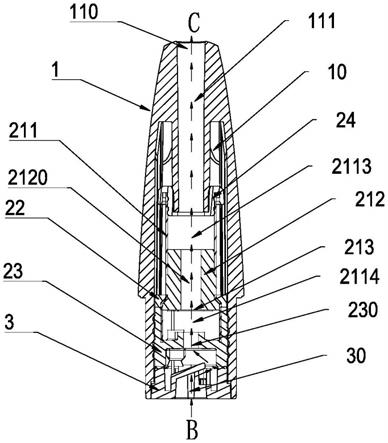

20.图2是本实用新型实施例一的雾化器的正面剖视图;

21.图3是本实用新型实施例一的雾化器的侧面剖视图;

22.图4是本实用新型实施例一的雾化器外壳的立体示意图;

23.图5是本实用新型实施例一的雾化器外壳的正面剖视图;

24.图6是本实用新型实施例一的雾化组件的立体结构分解图;

25.图7是本实用新型实施例一的雾化组件的正面剖视图;

26.图8是本实用新型实施例一的雾化组件的侧面剖视图;

27.图9是本实用新型实施例一的雾化座的俯视图;

28.图10是本实用新型实施例一的雾化座的仰视图;

29.图11是本实用新型实施例一的雾化座的剖视图;

30.图12是本实用新型实施例一的隔离片的立体视图;

31.图13是本实用新型实施例一的雾化芯的立体结构分解图;

32.图14是本实用新型实施例一的雾化芯的剖视图;

33.图15是本实用新型实施例一的底盖的正面剖视图;

34.图16是本实用新型实施例一的底盖的立体视图;

35.图17是本实用新型实施例二的雾化芯的立体结构分解图;

36.图18是本实用新型实施例二的雾化芯的正视图;

37.图19是本实用新型实施例二的雾化芯的剖视图;

38.图20是本实用新型实施例二的雾化芯的立体视图;

39.图21是本实用新型实施例二的雾化座的立体视图;

40.图22是本实用新型实施例二的雾化座的剖视图;

41.图23是本实用新型实施例三的雾化组件的立体视图;

42.图24是本实用新型实施例三的雾化芯的立体视图;

43.图25是本实用新型实施例三的雾化芯的立体结构分解图;

44.图26是本实用新型实施例三的雾化芯的剖视图;

45.图27是本实用新型实施例三的隔离片的立体视图;

46.图28是本实用新型实施例三的雾化座的剖视图;

47.图29是本实用新型实施例三的雾化座的立体视图一;

48.图30是本实用新型实施例三的雾化座的立体视图二。

具体实施方式

49.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,并不用于限定本实用新型。

50.本实用新型的雾化腔设于雾化芯内底部的雾化器,为便于以下行文描述,如图2所示,将该雾化器的外壳的吸口110朝上竖直放置,本文所述有关各部件的“上、下、上部、下部、上端、下端、上面、下面、前后、左右”等描述,均是指在该雾化器的吸口朝上竖直放置时各部件的位置关系。

51.实施例一:

52.如图1

‑

图5所示,本实用新型的一种雾化腔设于雾化芯内底部的雾化器,包括外壳1,外壳1包括吸嘴端11和连接端12,吸嘴端11设有吸口110,吸口110向下一体成型设有吸口管111,连接端12设有开口120,开口120设有底盖3将其封堵,连接端12可与电池组件连接用

于组成电子雾化设备(图中未示)。吸口管111与底盖3之间连接设有雾化组件2,雾化组件2的外壁与外壳1的内壁之间设有空腔用于构成储液腔10,储液腔10用于储存待雾化液。本实施例的外壳1的横截面为扁的椭圆形结构,且吸嘴端11向上收缩。

53.如图1

‑

图12所示,雾化组件2包括雾化芯21、隔离片22和雾化座23。雾化座23的底部设于底盖3上,隔离片22设于雾化座23的上平面,雾化芯21下部插接于雾化座23的中心容腔232内,雾化芯21的上端部套接于吸口管111的下端部。隔离片22设有中心孔220,雾化芯21穿过中心孔220与隔离片22紧密套装在一起,隔离片22有助于将雾化芯21安装固定于雾化座23上,并将雾化座23与雾化腔2114进行隔离、密封,便于形成储液腔10。隔离片22的两侧设有隔离片注液通孔221,方便在雾化芯21安装后,可通过雾化座注液通孔231、隔离片注液通孔221将待雾化液加装到雾化器的储液腔10内。隔离片22下部位于中心孔220边缘设有垂直于隔离片22的支撑壁222,该支撑壁222紧贴于雾化芯套管211的下表面,以及插套于雾化座23的中心容腔232内,使隔离片22更加稳固地安装于雾化座23上。

54.如图9

‑

图11所示,雾化座23由软性的耐高温硅胶材料制成,其侧壁设有环形凸条233以便密封雾化座23与外壳1的内壁之间的缝隙,防止储液腔10内的待雾化液泄露。雾化座23的上部中心设有中心容腔232用于安装雾化芯21,中心容腔232的下部设有雾化座进气孔230,雾化座23的两侧设有雾化座注液通孔231,雾化座注液通孔231上面连通隔离片注液通孔221,当雾化组件2安装到外壳1内后,通过这两个注液通孔给储液腔10注入待雾化液,然后再安装底盖3,底盖3上的柱塞31即可封堵住雾化座注液通孔231和隔离片注液通孔221。在雾化座进气孔230旁,还设有穿设电极引线214的引线孔234,雾化座23的底部还设有向上凹进的底部凹腔235,底部凹腔235便于在底座23和底盖3之间形成进气的通道。

55.如图13、图14所示,雾化芯21包括套管211、导液体212、发热片213和电极引线214,套管211设有上部开口2111、下部开口2112和中部的侧壁通孔2110,侧壁通孔2110位于雾化座23以上部位,导液体212设于套管211的内部中下段,侧壁通孔2110被导液体212的外壁遮挡,导液体212设有竖直的中间通孔2120,中间通孔2120与套管21的上部开口2111和下部开口2112连通,发热片213设于导液体212的底部,发热片213的两端设有电极引线214,套管211位于发热片213下面设有底部空腔用于构成雾化腔2114,套管211位于导液体212的上面设有空腔用于构成出雾腔2113。套管211的上端部套接于吸口管111的下端部,两者之间还套设有密封件24用于密封。套管211的下部截面大于上部的截面,导液体212的下部截面大于上部的截面,这样使得导液体212下部的发热面积也增大,这样雾化器工作时,在单位时间内产生雾化的汽雾量就更多,有助于提升用户口感。本实用新型的套管211为上部小、下部大的圆管形结构。

56.如图13、图14所示,套管211由耐热金属材料制成,导液体212由多孔陶瓷材料制成。套管211由金属材料制成,可以更好地支撑、保护由多孔陶瓷材料制成的导液体212,使导液体212在使用中不易发生碎裂,而碎裂后则容易导致漏液、雾化不良。

57.套管211、导液体212、发热片213和电极引线214的材料置于模具内成型后一体烧结制成。这样雾化芯成型为一体,并自带有雾化腔,在装配到雾化器上时,将雾化芯21、隔离片22先行安装到雾化座23上组成雾化组件2,然后将雾化组件整体安装到外壳1的内部,注液后再安装底盖3即可,使得零配件减少,安装简单,有利于实现自动化生产。另外,本实用新型的雾化芯,在装配到雾化器上后,雾化芯的外壳1直接置于雾化器的储液腔内,与储液

腔内的待雾化液直接接触。而雾化芯的套管211由金属材料制成,使得发热片213工作时,其多余的热量可很快通过导液体212传导至套管211,而套管211可将热量传导给待雾化液,这样可在使用中很快加热待雾化液,使其流动性增加,因此本实用新型的雾化芯可以使用粘稠度较大的待雾化液。

58.本实用新型的雾化芯21底部自设有雾化腔,且外部设有套管,雾化在雾化腔中进行,雾化芯中产生的高温不与雾化座直接接触,可避免雾化座23被烧蚀损坏。

59.发热片213由可发热的片状电阻刻蚀成具有围绕导液体的中间通孔的路线的电阻构成,发热片213可由镍铬、或钨丝、或银合金、或铁铬铝材料制成。

60.如图15、图16所示,底盖3的中间设有底盖进气孔30,雾化座23中间设有雾化座进气孔230,雾化座进气孔230与中心容腔232、雾化腔2114连通,雾化腔2114向上连通导液体的中间通孔2120、出雾腔2113、吸口管111和吸口10连通。

61.雾化座23的两侧设有雾化座注液通孔231,底盖3上对应于雾化座注液通孔231的位置上设有柱塞31用以堵塞雾化座注液通孔231。底盖3上还设有电极通孔32用于安装连接电极,底盖3上还设有盲孔33用以安装磁性材料以便通过磁力与电池组件(图中未示)进行连接。

62.如图2、图3、图15、图16所示,底盖进气孔30的上部的出口并不是直接朝上开设,而是在进气孔30的上方设有盖板301,在盖板301的下部侧壁上并高于底盖3的底板的位置开设有出口302,这样可以避免未被雾化的液滴或冷凝液通过底盖进气孔30向外泄露。

63.本实用新型实施例的基本工作原理是:

64.如图2所示,待雾化液储存于储液腔10内,如a箭头方向所指,待雾化液通过侧壁通孔2110被导液体212吸收并向内传导至导液体212的底部,即发热片213的上方。

65.如图3中b、c箭头方向所示,外界空气自雾化器底部被吸入,经底盖进气孔30、雾化座进气孔230进入到雾化腔2114,发热片213通电后加热将导液体212底部的待雾化液进行蒸发雾化,形成的汽雾向雾化腔2114散发,再随着外界进入的空气经过向上排出,经导液体的中间通孔2120、出雾腔2113、吸气管111、吸气口110后被用户吸入口中。

66.实施例二:

67.在上述实施例一的基础上,本实施例的雾化芯和雾化座的结构稍有不同。

68.如图17

‑

图20所示,雾化芯21包括套管211、导液体212、发热片213和电极引线214,套管211设有上部开口2111、下部开口2112和中部的侧壁通孔2110,导液体212设于套管211的内部中下段,导液体212位于侧壁通孔2110处设有吸液凸部2121,吸液凸部2121堵塞于侧壁通孔2110,导液体212设有竖直的中间通孔2120,中间通孔2120与套管21的上部开口2111和下部开口2112连通,发热片213设于导液体212的底部,发热片213的两端设有电极引线214,套管211位于发热片213下面设有底部空腔用于构成雾化腔2114,套管211位于导液体212的上面设有空腔用于构成出雾腔2113。套管211的上端部套接于吸口管111的下端部,两者之间还套设有密封件24用于密封。套管211的下部截面大于上部的截面,导液体212的下部截面大于上部的截面,这样使得导液体212下部的发热面积也增大,这样雾化器工作时,在单位时间内产生雾化的汽雾量就更多,有助于提升用户口感。本实用新型的套管211的上部2115为圆管形结构、下部2116为方形管结构,即套管211由上部圆管和下部方形管构成,相应地,导液体212的上部2122为圆柱体和下部2123为长方体,导液体212下部设计为方形

截面使其具有较大的加热蒸发面积。

69.本实施例中,隔离片22设于套管211的外壁位于上部圆管2115和下部方形管2116的连接处,隔离片22与套管211两者为一体成型制成,隔离片22的两侧设有隔离片注液通孔221。隔离片22方便将雾化芯21安装固定于雾化器的雾化座23上,并将雾化座23与储液腔10进行隔离。隔离片22的两侧设有隔离片注液通孔221,方便在雾化芯安装后,可通过隔离片注液通孔221将待雾化液加装到雾化器的储液腔10内。

70.如图21、图22所示,雾化座23由软性的耐高温硅胶材料制成,其侧壁设有环形凸条233以便密封雾化座23与外壳1的内壁之间的缝隙,防止储液腔10内的待雾化液泄露。雾化座23的上部中心设有中心容腔232用于安装雾化芯21,中心容腔232的横截面为方形结构,以便容纳安装套管211的下部方形管2116。中心容腔232的下部设有雾化座进气孔230,雾化座23的两侧设有雾化座注液通孔231,雾化座注液通孔231上面连通隔离片注液通孔221。在雾化座进气孔230旁,还设有穿设电极引线214的引线孔234。

71.本实施例其余未述及部分参见实施例一。

72.实施例三

73.在上述实施例一的基础上,本实施例的雾化芯和雾化座的结构稍有不同。

74.如图23所示,雾化组件2包括雾化芯21、隔离片22和雾化座23。

75.如图24

‑

图26所示,雾化芯21包括套管211、导液体212、发热片213和电极引线214,套管211设有上端开口2111、下端开口2112和侧壁通孔2110,侧壁通孔2110位于雾化座23之上,套管211的下壁部设有缺口2117,导液体212的上部2122套设于套管211的内壁,导液体212的下部2123横向伸出于套管下壁部的缺口2117,导液体212位于侧壁通孔2110处设有吸液凸部2121,吸液凸部2121堵塞于侧壁通孔2110,导液体212设有竖直的中间通孔2120与套管的上端开口2111和下端开口2112连通,发热片213设于导液体212的底部,发热片213的两端设有电极引线214,发热片213的下面构成开放式雾化腔2114,套管211的内部位于导液体的上面设有空腔用于构成出雾通道2113。本实施例中,套管211由上部圆管2115和两侧对称设有缺口2117的下部圆管2116构成,其中下部圆管2116的横截面大于上部圆管2115的横截面。导液体212由上部的圆柱体2122和下部的长方体2123构成,长方体2123自套管的两侧缺口2117伸出。

76.发热片213的下面构成开放式雾化腔2114,套管1的内部位于导液体212的上面设有空腔用于构成出雾通道2113,这样,待雾化液加热形成的汽雾或气溶胶经发热片213向下蒸发至开放式雾化腔2114后再通过导液体212的中间通孔2120向上导出,其中未被雾化或冷凝后的小液滴则向下滴落或凝结,这样就不容易被气流直接夹带向上而被吸出,有效地防止了小液滴或水雾被吸入用户口中,改善了用户的使用体验。

77.如图23、图27所示,隔离片22设有中心孔220,雾化芯21穿过中心孔220与隔离片22紧密套装在一起,隔离片22有助于将雾化芯21安装固定于雾化座23上,并将雾化座23与雾化腔2114进行隔离、密封,便于形成储液腔10。隔离片22的两侧设有隔离片注液通孔221,方便在雾化芯21安装后,可通过雾化座注液通孔231、隔离片注液通孔221将待雾化液加装到雾化器的储液腔10内。隔离片22上部位于中心孔220边缘设有四个垂直于隔离片22的弧形的支撑壁222,该支撑壁222紧贴于套管211的上部表面,使隔离片22更加稳固地安装于雾化座23上,其中,套管211的侧壁通孔2110自支撑壁222之间露出。

78.如图28

‑

图30所示,雾化座23由软性的耐高温硅胶材料制成,其侧壁设有环形凸条233以便密封雾化座23与外壳1的内壁之间的缝隙,防止储液腔10内的待雾化液泄露。雾化座23的上部中心设有中心容腔232用于安装雾化芯21,中心容腔232的横截面为长方形结构,以便容纳安装导液体212下部的长方体2123和套管的下部圆管2116,这样,上述雾化芯的开放式雾化腔2114与雾化座23的中心容腔232内壁构成围合的雾化腔。中心容腔232的下部设有雾化座进气孔230,雾化座23的两侧设有雾化座注液通孔231,雾化座注液通孔231上面连通隔离片注液通孔221。在雾化座进气孔230旁,还设有穿设电极引线214的引线孔234,雾化座23的底部还设有向上凹进的底部凹腔235,底部凹腔235便于在底座23和底盖3之间形成进气的通道。

79.本实施例其余未述及部分参见实施例一。

80.以上所描述的仅为本实用新型的较佳实施例,上述具体实施例不是对本实用新型的限制。在本实用新型的技术思想范畴内,可以出现各种变形及修改,凡本领域的普通技术人员根据以上描述所做的润饰、修改或等同替换,均属于本实用新型所保护的范围。