1.本实用新型涉及电子雾化产品的技术领域,特别是涉及一种储油组件及电子雾化装置。

背景技术:

2.传统的电子雾化装置包括雾化组件及电池杆组件,雾化组件包括油杯及加热雾化件,油杯内的烟油通过与油杯连通的用于设置加热雾化件的雾化腔流出,烟油通过重力方式流入加热雾化件上进行加热雾化。为节约运输成本,在运输之前,烟油预先注入油杯内并通过密封保护膜密封运输,以防油杯在运输过程中存在漏油的问题,同时节约运输成本。使用时,只需将密封保护膜刺破即可使烟油漏出至加热雾化件进行加热雾化。

3.然而,在运输过程中,由于运输过程中的晃动,密封保护膜存在意外刺破的情形,在油杯内设置密封保护膜进行密封运输的可靠性较差,使加热雾化件与烟油提前接触,进而使加热雾化件容易氧化甚至影响加热效果,甚至使电子雾化装置的雾化组件存在容易漏油的情形。

技术实现要素:

4.本实用新型的目的是克服现有技术中的不足之处,提供一种储油组件及电子雾化装置。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种储油组件,包括:

7.壳体,所述壳体开设有储油腔;

8.支撑架,所述支撑架位于所述储油腔内,所述支撑架包括相连接的支撑架主体和封堵座,所述封堵座设于所述储油腔的开口处,所述封堵座开设有相连通的雾化槽和安装孔,所述雾化槽通过所述安装孔与所述储油腔连通;

9.吸油件,所述吸油件穿设于所述安装孔内,且所述吸油件的两端分别位于所述雾化槽和所述储油腔内。

10.在其中一个实施例中,所述吸油件的远离所述封堵座的端部延伸于所述储油腔的底部。

11.在其中一个实施例中,所述支撑架主体与所述封堵座一体成型。

12.在其中一个实施例中,所述储油组件还包括封堵胶塞,所述封堵胶塞封堵于所述雾化槽,且所述封堵胶塞用于在使用时拔出于所述雾化槽。

13.在其中一个实施例中,所述吸油件包括吸油件主体和吸油盖板,所述吸油件主体穿设于所述安装孔内,且所述吸油件主体的两端分别位于所述雾化槽和所述储油腔内,所述吸油盖板位于所述雾化槽内并盖设于所述吸油件主体。

14.在其中一个实施例中,所述封堵座可拆卸连接于所述壳体。

15.在其中一个实施例中,所述封堵座的外周壁开设有卡接凹槽,所述壳体的内周壁

上凸设有卡接凸起,所述卡接凸起卡入所述卡接凹槽内。

16.在其中一个实施例中,所述储油组件还包括密封环,所述封堵座的外周壁开设有环形卡槽,所述密封环卡入所述环形卡槽内,且所述密封环弹性抵接于所述壳体的内周壁。

17.在其中一个实施例中,所述壳体的外壁上开设有滑动凹槽,所述滑动凹槽用于与电池杆组件滑动连接。

18.一种电子雾化装置,包括电池杆组件和上述任一实施例所述的储油组件,所述电池杆组件包括电池杆主体、吸嘴盖和加热件,所述电池杆主体分别与所述吸嘴盖和所述加热件连接,所述电池杆主体与所述壳体可拆卸连接,所述电池杆主体开设有导气通道,所述导气通道与所述吸嘴盖的出气孔连通,所述加热件开设有与所述导气通道连通的过油孔,所述导气通道通过所述过油孔与所述雾化槽连通,所述加热件位于所述雾化槽内并与所述吸油件抵接。

19.与现有技术相比,本实用新型至少具有以下优点:

20.1、上述的储油组件,电池杆主体与壳体可拆卸连接,使电池杆组件与储油组件可拆卸连接,在运输时,电池杆主体与储油组件可以相互分离,使储油组件和电池杆组件可以各自分装运输,又由于储油组件为单纯的储油结构,即储油组件并未设置有用于加热烟油的加热件,只要在雾化槽的开口处密封处理即可,不存在密封保护膜意外刺破的问题,相比于传统的电子雾化装置的雾化组件,大大降低了密封处理难度,同时避免了加热雾化件与烟油提前接触容易氧化甚至影响加热效果,甚至使电子雾化装置的雾化组件存在容易漏油的情形;

21.2、在使用时,只需卸下雾化槽的密封部件,使储油组件与电池杆组件组装使用即可,方便快捷;由于吸油件穿设于安装孔内,使吸油件固定安装于吸油件,且吸油件的两端分别位于雾化槽和储油腔内,使储油腔内的烟油通过吸油件吸油引导至雾化槽内进行加热雾化。

附图说明

22.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

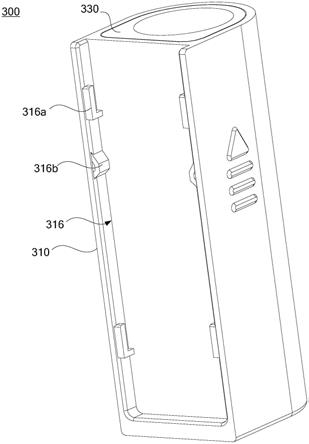

23.图1为一实施例的电子雾化装置的结构示意图;

24.图2为图1所示电子雾化装置的爆炸示意图;

25.图3为图1所示电子雾化装置的剖视图;

26.图4为图2所示电子雾化装置的储油组件的结构示意图;

27.图5为图1所示电子雾化装置的另一爆炸示意图;

28.图6为另一实施例的电子雾化装置的储油组件的支撑架的结构示意图;

29.图7为图1所示电子雾化装置的储油组件的支撑架的结构示意图;

30.图8为图1所示电子雾化装置的电池杆组件的加热件的结构示意图;

31.图9为图1所示电子雾化装置的电池杆组件的局部的结构示意图。

具体实施方式

32.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

33.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.本技术提供一种储油组件,包括壳体、支撑架以及吸油件,所述壳体开设有储油腔;所述支撑架位于所述储油腔内,所述支撑架包括相连接的支撑架主体和封堵座,所述封堵座设于所述储油腔的开口处,所述封堵座开设有相连通的雾化槽和安装孔,所述雾化槽通过所述安装孔与所述储油腔连通;所述吸油件穿设于所述安装孔内,且所述吸油件的两端分别位于所述雾化槽和所述储油腔内。

36.上述的储油组件,电池杆主体与壳体可拆卸连接,使电池杆组件与储油组件可拆卸连接,在运输时,电池杆主体与储油组件可以相互分离,使储油组件和电池杆组件可以各自分装运输,又由于储油组件为单纯的储油结构,即储油组件并未设置有用于加热烟油的加热件,只要在雾化槽的开口处密封处理即可,不存在密封保护膜意外刺破的问题,相比于传统的电子雾化装置的雾化组件,大大降低了密封处理难度,同时避免了加热雾化件与烟油提前接触容易氧化甚至影响加热效果,甚至使电子雾化装置的雾化组件存在容易漏油的情形。在使用时,只需卸下雾化槽的密封部件,使储油组件与电池杆组件组装使用即可,方便快捷;由于吸油件穿设于安装孔内,使吸油件固定安装于吸油件,且吸油件的两端分别位于雾化槽和储油腔内,使储油腔内的烟油通过吸油件吸油引导至雾化槽内进行加热雾化。

37.如图1与图2所示,一实施例的电子雾化装置10包括电池杆组件100和储油组件300,电池杆组件100与储油组件300可拆卸连接,使电池杆组件100和储油组件300可以分别单独运输。所述电池杆组件100包括电池杆主体110、吸嘴盖120和加热件130,所述电池杆主体110分别与所述吸嘴盖120和所述加热件130连接。

38.如图1至图3所示,进一步地,储油组件300包括壳体310、支撑架320以及吸油件330。所述壳体310开设有储油腔312,所述支撑架320位于所述储油腔312内并与壳体310连接。如图4和图5所示,在本实施例中,所述支撑架320包括相连接的支撑架主体320a和封堵座320b,所述封堵座320b设于所述储油腔312的开口处并与壳体310固定连接,使支撑架320与壳体310连接。所述封堵座320b开设有相连通的雾化槽322和安装孔324,所述雾化槽322通过所述安装孔324与所述储油腔312连通。所述吸油件330穿设于所述安装孔324内,使吸油件330安装固定于封堵座320b,且所述吸油件330的两端分别位于所述雾化槽322和所述储油腔312内,使储油腔312内的烟油通过吸油件330吸附引入雾化槽322内与加热件130接

触。所述电池杆主体110与所述壳体310可拆卸连接。所述电池杆主体110开设有导气通道112,所述导气通道112与所述吸嘴盖120的出气孔121连通,所述加热件130开设有与所述导气通道112连通的过油孔132,所述导气通道112通过所述过油孔132与所述雾化槽322连通,所述加热件130位于所述雾化槽322内并与所述吸油件330抵接,当加热件130与吸油件330抵接加热时,吸油件330的烟油可以通过过油孔132从加热件130的一侧进入另一侧,使加热件130与烟油的接触面积较大,有利于快速产生烟油蒸气。

39.上述的储油组件300,电池杆主体110与壳体310可拆卸连接,使电池杆组件100与储油组件300可拆卸连接,在运输时,电池杆主体110与储油组件300可以相互分离,使储油组件300和电池杆组件100可以各自分装运输,又由于储油组件300为单纯的储油结构,即储油组件300并未设置有用于加热烟油的加热件130,只要在雾化槽322的开口处密封处理即可,不存在密封保护膜意外刺破的问题,相比于传统的电子雾化装置10的雾化组件,大大降低了密封处理难度,同时避免了加热雾化件与烟油提前接触容易氧化甚至影响加热效果,甚至使电子雾化装置10的雾化组件存在容易漏油的情形。在使用时,只需卸下雾化槽322的密封部件,使储油组件300与电池杆组件100组装使用即可,方便快捷;由于吸油件330穿设于安装孔324内,使吸油件330固定安装于吸油件330,且吸油件330的两端分别位于雾化槽322和储油腔312内,使储油腔312内的烟油通过吸油件330吸油引导至雾化槽322内进行加热雾化,相比于传统的重力式引油方式,上述的储油组件300采用吸油张力的引油方式,可以更好地避免漏油的情形。

40.如图4和图5所示,在本实施例中,封堵座320b与壳体310密封连接,避免封堵座320b与壳体310之间的连接处出现漏油的情形。具体地,在其中一个实施例中,所述储油组件300还包括密封环(图未示),所述封堵座320b的外周壁开设有环形卡槽326,所述密封环卡入所述环形卡槽326内,且所述密封环弹性抵接于所述壳体310的内周壁,使封堵座320b通过密封环与壳体310紧密连接。在本实施例中,密封环凸出于环形卡槽326之外,使密封环在封堵座320b装配于储油腔312内时弹性抵接于储油腔312的内壁。进一步地,封堵座320b为塑料件,使封堵座320b整体具有较好的应力强度及耐腐蚀性能。

41.如图4和图5所示,在其中一个实施例中,所述封堵座320b可拆卸连接于所述壳体310,以便对封堵座320b更好地拆装于壳体310。为避免封堵座320b与壳体310之间容易松脱分离的问题,在其中一个实施例中,所述封堵座320b的外周壁开设有卡接凹槽325,所述壳体310的内周壁上凸设有卡接凸起315,所述卡接凸起315卡入所述卡接凹槽325内,使封堵座320b与壳体310卡扣连接,同时避免封堵座320b与壳体310之间容易松脱分离的问题。在本实施例中,卡槽与密封定位槽沿壳体310的轴向错开设置,使封堵座320b与壳体310卡扣定位,同时确保封堵座320b与壳体310之间可靠密封。

42.如图4和图5所示,进一步地,储油腔312的内壁上形成有支撑台阶312b,支撑台阶312b支撑并抵接于封堵座320b,以免封堵座320b掉落于储油腔312的底部,支撑台阶312b起到支撑及限位的作用,进而使封堵座320b与壳体310可靠地固定定位连接。在本实施例中,储油腔312包括相连通的第一腔体3122和第二腔体3124,第二腔体3124与储油腔312的开口连通,第一腔体3122的内周壁在封堵座320b的投影面积小于第二腔体3124的内周壁在封堵座320b的投影面积,第一腔体3122与第二腔体3124之间形成有支撑台阶312b,卡接凸起315凸设于第二腔体3124的内周壁上,使壳体310与封堵座320b可靠地卡扣连接,同时使支撑台

阶312b更好地支撑封堵座320b。具体地,第一腔体3122的内周壁在封堵座320b的投影面积小于封堵座320b的表面面积,以免封堵座320b掉落于第一腔体3122内,同时使支撑台阶312b更好地对封堵座320b进行支撑及限位。

43.可以理解,在其他实施例中,密封环可以省略,且封堵座320b不仅限于为塑料件,封堵座320b弹性抵接于壳体310的内壁,使封堵座320b与壳体310紧密连接,同时使储油组件300的结构更加简单。在本实施例中,封堵座320b为硅胶座,使封堵座320b具有较好的弹性。

44.如图3所示,在其中一个实施例中,所述吸油件330的远离所述封堵座320b的端部延伸于所述储油腔312的底部,使吸油件330始终与储油腔312内的烟油接触导油,以免出现电子雾化装置10干烧的情形。

45.如图5所示,在其中一个实施例中,所述支撑架主体320a与所述封堵座320b一体成型,使支撑架主体320a与所述封堵座320b牢固连接,同时使支撑架的结构更加紧凑。

46.如图5所示,在其中一个实施例中,所述储油组件300还包括封堵胶塞(图未示),所述封堵胶塞封堵于所述雾化槽322,且所述封堵胶塞用于在使用时拔出于所述雾化槽322,以使储油组件在运输时通过封堵胶塞进行密封,在使用时,拔出封堵胶塞即可与电池杆组件连接,方便快捷。

47.如图5所示,在其中一个实施例中,所述吸油件330包括吸油件主体330a和吸油盖板330b,所述吸油件主体330a穿设于所述安装孔324内,且所述吸油件主体330a的两端分别位于所述雾化槽322和所述储油腔312内。所述吸油盖板330b位于所述雾化槽322内并盖设于所述吸油件主体330a,使吸油件主体330a通过吸油盖板330b与加热件130抵接。在本实施例中,吸油盖板330b为吸油棉板,使吸油盖板330b对烟油具有较好的吸油性能。在加热件130与吸油件主体330a抵接处设置吸油盖板330b,使吸油盖板330b对加热件130起到较好的缓冲作用,同时避免加热件130与吸油件主体330a直接接触,起到保护作用。此外,加热件130长时间加热烟油时,难免出现加热件130氧化腐蚀的情形,不能确保加热件130能够及时更换,若加热件130与吸油件330直接接触,一旦加热件130表面的氧化物质或杂质达到预定量,氧化物质或杂质容易残留在吸油件330表面,因此,将加热件130与吸油件主体330a之间设置吸油盖板330b,不仅可以避免氧化物质或杂质容易残留在吸油件330表面而影响吸油导油的效果,而且不至于影响加热件130加热烟油。在使用过程中,若吸油盖板330b表面残留较多的氧化物质或杂质,只需定期更换即可,即便吸油盖板330b的材质与吸油件主体330a的材质相同,吸油盖板330b的使用成本低于吸油件主体330a,大大降低了储油组件300的维护成本。事实上,加热件130与吸油件主体330a之间设置吸油盖板330b,不单单可以降低储油组件300的维护成本,减少甚至避免吸油件主体330a容易残留氧化物质或杂质的问题,而且可以避免吸油件330的氧化物质或杂质掉落入储油腔312内的烟油内,导致储油腔312内的烟油容易变质的问题,这样吸油盖板330b还可以起到隔离阻挡氧化物质或杂质的作用。

48.如图5所示,进一步地,吸油件主体330a包括相连接的触油部3302和导油部3304,触油部3302延伸于储油腔312内的底部,使触油部3302与烟油可靠地接触引出,以免出现干烧的情形。导油部3304至少部分位于雾化槽322内,且导油部3304与雾化槽322的开口对应设置,导油部3304用于与加热件130抵接,使触油部3302接触并引导储油腔312内的烟油至

导油部3304,导油部3304与加热件130抵接,使加热件130对导油部3304的烟油进行加热,以产生烟油蒸气。

49.进一步地,导油部3304位于雾化槽322内的部位抵接于雾化槽322的内周壁上,使导油部3304在雾化槽322内裸露的面积较大,进而使导油部3304与加热件130的接触面积较大,这样使加热件130更好地对导油部3304进行加热。

50.如图5所示,进一步地,吸油件主体330a还包括连接部3306,储油部通过连接部3306与导油部3304连接。封堵座320b还开设有安装孔324,雾化槽322通过安装孔324与储油腔312连通,连接部3306穿设于安装孔324内并与封堵座320b连接,使吸油件主体330a更好地固定连接于封堵座320b。进一步地,连接部3306呈弯折状,使连接部3306更好地穿设安装固定于安装孔324内。

51.如图5所示,进一步地,触油部3302、连接部3306和导油部3304一体成型,使储油部通过连接部3306与导油部3304可靠地连接,同时使吸油件主体330a的结构更加紧凑。可以理解,在其他实施例中,触油部3302、连接部3306和导油部3304也可以各自成型。在本实施例中,吸油件主体330a为吸油棉件,使吸油件主体330a具有较好的吸油性能,相比于传统的重力引油的方式,吸油件主体330a采用吸油张力引油的方式,可以较好地避免防漏油的情形。进一步地,吸油件主体330a呈l型,使吸油件主体330a可靠地安装于壳体310。

52.如图3和图5所示,进一步地,封堵座320b开设有缓冲槽329,导油部3304延伸至与缓冲槽对应的位置。在本实施例中,缓冲槽开设于封堵座320b邻近加热件130的部位,导油部3304位于缓冲槽与雾化槽322之间。当导油部3304吸附的烟油过饱时,多余烟油可以储备在缓冲槽内。当导油部3304吸附的烟油不饱时,缓冲槽内储备的烟油可以起到辅助添加的作用,缩短了导油部3304的导油路径及时间。另一方面,在加热件130加热烟油过程中容易产生冷凝液,冷凝液可以滴落储存于缓冲槽内,以防高温的冷凝液与壳体310内的储油腔312的烟油直接混合引发烟油乳化分层变质的问题。在本实施例中,缓冲槽的内径小于雾化槽322的内径,使雾化槽322的底部能够较好地支撑吸油件主体330a。导油部盖设于雾化槽322的底部,且导油部遮挡于缓冲槽的上方,使导油部更好地吸附缓冲槽内的烟油。

53.如图6所示,为使冷凝液可以更好地滴落储存于缓冲槽内,进一步地,雾化槽322的底部开设有汇流槽322c,汇流槽与缓冲槽连通,且汇流槽倾斜设置,使雾化槽322内壁的冷凝液从汇流槽内流入缓冲槽内,使冷凝液更好地滴落储存于缓冲槽内。更进一步地,汇流槽的数目为多个,多个汇流槽沿雾化槽322的周壁间隔分布,使冷凝液更好地滴落储存于缓冲槽内。

54.如图5所示,在其中一个实施例中,雾化槽322开设于封堵座320b朝向电池杆主体110的一侧,雾化槽322与储油腔312错位连通。所谓的错位连通即非直接连通,雾化槽322的延伸方向与储油腔312的延伸方向存在夹角,而非相互平行的关系。在本实施例中,雾化槽322与加热件130对应设置,雾化槽322通过安装孔324与储油腔312连通,由于雾化槽322与储油腔312错位连通,避免了雾化槽322内加热烟油产生的冷凝液直接流入储油腔312内与烟油接触混合引发烟油乳化分层变质的问题。由于安装孔324分别与雾化槽322和储油腔312连通,使吸油件主体330a更好地安装固定于储油件110,同时使雾化槽322与储油腔312错位设置。具体地,安装孔324连通于雾化槽322的内周壁上,即安装孔324开设于封堵座320b的侧壁上,使雾化槽322与储油腔312更好地错位设置。进一步地,安装孔324的延伸方

向与雾化槽322的延伸方向相互垂直,使雾化槽322与储油腔312更好地错位设置,更好地避免了雾化槽322内加热烟油产生的冷凝液直接流入储油腔312内与烟油接触混合引发烟油乳化分层变质的问题。

55.如图5和图7所示,进一步地,支撑架主体320a还开设有定位槽328,定位槽与安装孔324连通,使触油部3302固定定位于支撑架主体320a上,同时使支撑架320更好地对吸油件330进行支撑固定。更进一步地,支撑架主体320a沿平行于储油腔312的深度方向开设有过油避位孔327,过油避位孔327与定位槽连通,在触油部3302与支撑架主体320a更好地定位连接的同时使触油部3302与烟油接触的面积较大,进而使触油部3302更好地与烟油进行接触并引导,提高了触油部的导油效率。

56.如图4和图5所示,在其中一个实施例中,所述壳体310的外壁上开设有滑动凹槽316,所述滑动凹槽316用于与电池杆组件100滑动连接,使壳体310与电池杆组件100可拆卸连接。在本实施例中,壳体310与电池杆主体110滑动连接。具体地,电池杆主体110的外壁上凸设有滑动凸台114,滑动凸台114滑入滑动凹槽316内,使壳体310与电池杆主体110滑动连接。为使壳体310与电池杆主体110可靠地进行固定定位,进一步地,滑动凹槽316的内侧壁上凸设有插接凸起316a,滑动凸台114的侧壁上开设有插接卡槽114a,插接凸起316a在滑动凹槽316与滑动凸台114滑动配合时滑入插接卡槽114a内,使壳体310与电池杆主体110可靠地进行固定定位。进一步地,滑动凸台114的侧壁上还开设有与插接卡槽114a连通的装配开口114b,使插接凸起316a可以通过装配开口114b滑入或滑离插接卡槽114a内,提高了滑动凸台114拆装于滑动凹槽316内的方便性。在本实施例中,装配开口114b沿滑动凸台114的延伸方向的尺寸大于或等于插接凸起316a在平行于滑动凸台114的延伸方向的尺寸。

57.如图4和图5所示,进一步地,滑动凹槽316的内壁上凸设有第一卡接凸起316b,装配开口114b的内壁上凸设有第二卡接凸起1142,当插接凸起316a滑入插接卡槽114a内时,第一卡接凸起316b与第二卡接凸起1142抵接,使壳体310与电池杆主体110更可靠地进行固定定位。在本实施例中,第一卡接凸起316b的横截面和第二卡接凸起1142的横截面均呈梯形状,使第一卡接凸起316b与第二卡接凸起1142可靠地抵接。可以理解,在其他实施例中,第一卡接凸起316b的横截面和第二卡接凸起1142的横截面均不仅限于呈梯形状,还可以呈三角形状。

58.如图3和图5所示,进一步地,电池杆主体110开设有收容槽116,加热件130凸设于收容槽116的内壁上,插接凸起316a设于收容槽116的内壁上,使壳体310位于收容槽116内并与电池杆主体110连接,进而使电子雾化装置10的结构更加紧凑。当插接凸起316a滑入插接卡槽114a内时,加热件130位于雾化槽322内并与吸油件330抵接,实现壳体310与电池杆主体110的快速定位组装。

59.如图3和图8所示,进一步地,加热件130可拆卸连接于电池杆主体110,以便对加热件130进行定期维护或更换,提高了电子雾化装置10的使用方便性。可以理解,加热件130在使用过程中,容易出现表面氧化的情形,这使加热件130的加热效果随着使用周期的增加而减小,加热件130可拆卸连接于电池杆主体110,使加热件130可以定期维护或更换,大大降低了电子雾化装置10的使用成本。在其中一个实施例中,加热件130与电池杆主体110滑动连接,使加热件130与电池杆主体110可拆卸连接,同时实现加热件130与电池杆主体110快速拆装连接。在其中一个实施例中,电池杆主体110开设有滑勾定位槽113,加热件130凸设

有滑勾件136,滑勾件136滑入滑勾定位槽113内,使加热件130与电池杆主体110滑动连接。在本实施例中,滑勾件136的数目为两个,两个滑勾件136相对设置于加热件130的两侧。滑勾定位槽113的数目为两个,两个滑勾件136一一对应滑入两个滑勾定位槽113内。

60.如图8和图9所示,进一步地,每一滑勾定位槽113的内壁上凸设有限位挡台1132,限位挡台1132邻近电池杆主体110的一侧设置,使限位挡台1132能够防止滑勾件136在滑勾定位槽113内滑动过度的问题,同时避免了滑勾件136因滑入滑勾定位槽113内不到位而存在连接可靠性较差的问题。当滑勾件136滑入滑勾定位槽113内直至滑勾件136与限位挡台1132抵接时,滑勾件136相对于电池杆主体110滑动到位,方便快捷。

61.如图3和图8所示,在其中一个实施例中,加热件130还开设有与过油孔132连通的雾化气流槽137,雾化气流槽137分别与导气通道112和出气孔121连通,使导气通道112与出气孔121连通。当加热件130加热吸油件330上的烟油时,加热件130加热所产生的烟油蒸气与由导气通道112进入的空气气流在雾化气流槽137内进行混合产生雾化气体,由于雾化气流槽137与出气孔121连通,使雾化气体通过出气孔121吸出。

62.与现有技术相比,本实用新型至少具有以下优点:

63.1、上述的储油组件300,电池杆主体110与壳体310可拆卸连接,使电池杆组件100与储油组件300可拆卸连接,在运输时,电池杆主体110与储油组件300可以相互分离,使储油组件300和电池杆组件100可以各自分装运输,又由于储油组件300为单纯的储油结构,即储油组件300并未设置有用于加热烟油的加热件130,只要在雾化槽322的开口处密封处理即可,不存在密封保护膜意外刺破的问题,相比于传统的电子雾化装置10的雾化组件,大大降低了密封处理难度,同时避免了加热雾化件与烟油提前接触容易氧化甚至影响加热效果,甚至使电子雾化装置10的雾化组件存在容易漏油的情形;

64.2、在使用时,只需卸下雾化槽322的密封部件,使储油组件300与电池杆组件100组装使用即可,方便快捷;由于吸油件330穿设于安装孔324内,使吸油件330固定安装于吸油件330,且吸油件330的两端分别位于雾化槽322和储油腔312内,使储油腔312内的烟油通过吸油件330吸油引导至雾化槽322内进行加热雾化。

65.3、当储油组件300内的烟油使用完毕时,或者当储油组件300内的烟油过期时,将储油组件300整体丢弃即可,由于储油组件300为单纯的储油结构,即储油组件300并未设置有用于加热烟油的加热件130,使储油组件300的整体结构较简单且成本较低,使用者仅需更换新的储油组件300即可继续使用,方便快捷。

66.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。