1.本发明属于新材料领域,特别涉及一种具有网状结构的芳纶微纳米纤维及其制备方法与应用。

背景技术:

2.芳纶微纳米纤维具有微纳米尺度的芳纶纤维,兼具高长径比、高比表面积、优异的强度模量以及突出的化学和热稳定性等优点,在各种领域有着广泛的应用。自2011年以来,它被认为是最有前途的纳米建筑材料之一,因此受到越来越多的关注。目前,可用于制备芳纶纳米纤维的技术较为缺乏,能用于工业化生产的技术更是稀缺。根据不同的路径,主要概括为“自上而下”和“自下而上”两种方案;其中,“自上而下”策略主要包括静电纺丝、旋转喷射纺丝、碱协同机械磨解和碱溶法等;“自下而上”策略主要是指聚合分散法。

3.目前,碱熔法比较常用于制备芳纶微纳米纤维,但是,由于芳纶纤维独特的分子结构,由于芳纶纤维具有分子链刚性较大,结晶取向度较高,表面光滑,活性基团含量较少以及表面能极低等缺点,决定了碱溶法的制备策略需要使用大量的化学药品,能源消耗大,制备浓度低,生产过程复杂。如中国专利申请202011304031.8公开了一种芳纶纳米纤维分散液的制备方法,主要采用强碱溶液和二甲基亚砜制备而成,反应条件苛刻。中国专利201810141423.3公开了一种机械耦合化学碱溶法制备芳纶纳米纤维的方法,通过将芳纶短切纤维进行机械的原纤化耦合均质处理后,再用koh/dmso进行去质子化处理,工艺复杂,能耗较高。中国专利201910340388.2公开了一种制备芳纶纳米纤维的方法,将对位芳纶纤维用koh/dmso处理后在冰水浴中进行超声处理,用阳离子标准液通过胶体滴定后判断反应结束后,再经多次置换洗涤后得到芳纶纳米纤维分散液。目前常用的喷射纺丝技术多采用内进液管,外进气管结构,其制备的芳纶纤维直径较大,长度无法调控,尺寸分布范围广,静电纺丝技术生产效率低,调控难度大。

4.综上所述,现有报道的芳纶微纳米纤维的制备方法有静电纺丝、旋转喷射纺丝、碱协同机械磨解、碱溶法、聚合分散法等。静电纺丝法生产效率低,尺寸调控困难;碱熔法需要先对芳纶纤维进行溶解后再分散制备,过程繁琐;机械法能耗高,动力消耗大;现有喷射纺丝技术采用内进液管,外进气管结构,其制备的芳纶纤维直径较大,长度无法调控,尺寸分布范围广;上述技术缺陷限制了芳纶微纳米纤维的产业化进程及适用范围。

5.因此,寻找一种快速有效的芳纶微纳米纤维制备技术对实现其功能化、高性能化及其在增强材料、电池隔膜、电绝缘纳米纸、柔性电子器件、吸附过滤介质等各领域交叉的多元化应用具有重要意义。

技术实现要素:

6.本发明的首要目的在于克服现有技术的缺点与不足,提供一种具有网状结构的芳纶微纳米纤维的制备方法。

7.本发明的另一目的在于提供所述方法制备得到的具有网状结构的芳纶微纳米纤

维。

8.本发明的再一目的在于提供所述具有网状结构的芳纶微纳米纤维的应用。

9.本发明的目的通过下述技术方案实现:

10.一种具有网状结构的芳纶微纳米纤维的制备方法,包括如下步骤:

11.(1)将芳纶聚合物加入到分散溶剂中,搅拌分散均匀,得到芳纶聚合物分散液;

12.(2)将步骤(1)中得到的芳纶聚合物分散液经气喷雾化处理后直接喷于分散液中,持续搅拌得到芳纶微纳米分散液,再经超声处理、冷冻干燥,得到具有网状结构的芳纶微纳米纤维;其中,气喷雾化处理的条件为:雾化器的喷丝孔型为内进气孔、外进液孔(即采用内进气体流、外进液流的方式),孔径范围为0.1~8.0mm,气体压力范围为0.1~1.2mpa。

13.步骤(1)中所述的芳纶聚合物为聚间苯二甲酰间苯二胺,聚对苯二甲酰对苯二胺及含有杂环结构的聚酰胺聚合物中的至少一种;优选为聚间苯二甲酰间苯二胺,哌嗪芳香族聚酰胺,哌嗪芳环尼龙和聚喹啉二酮酰胺中的至少一种;更优选为聚间苯二甲酰间苯二胺。

14.步骤(1)中所述的分散溶剂为n,n-二甲基乙酰胺、n,n-二甲基甲酰胺(二甲基甲酰胺)、二甲基亚砜和丙酮中的一种或多种混合物;优选为n,n-二甲基乙酰胺。

15.步骤(1)中所述的芳纶聚合物分散液的浓度为质量百分比1~20%;优选为质量百分比10~20%;更优选为质量百分比12~20%。

16.步骤(1)中所述的搅拌为采用磁力搅拌器(利用磁力转子进行搅拌)或桨叶式搅拌机进行搅拌;优选为采用桨叶式搅拌机进行搅拌。

17.步骤(1)中所述的搅拌的条件为:转速50~10000rpm,搅拌时间1~60min;优选为:转速500~1000rpm,搅拌时间1~30min;更优选为:转速1000rpm,搅拌时间20min。

18.步骤(2)中所述的分散液为具有固化效果的溶液;优选为n,n-二甲基乙酰胺、乙醇和水中的至少一种;进一步优选为n,n-二甲基乙酰胺水溶液、乙醇水溶液和水中的至少一种;再进一步优选为质量百分比0~90%的n,n-二甲基乙酰胺溶液;更进一步优选为质量百分比40~60%的n,n-二甲基乙酰胺溶液。

19.步骤(2)中所述的雾化器的孔径范围优选为2.0~8.0mm;更优选为2.0~5.0mm。

20.步骤(2)中所述的气体压力范围优选为0.7~1.2mpa;进一步优选为0.7~0.8mpa;更优选为0.7mpa。

21.步骤(2)中所述的气喷雾化处理的气源为空气、氮气和氩气中的至少一种;优选为空气。

22.步骤(2)中所述的持续搅拌为采用磁力搅拌器(利用磁力转子进行搅拌)、桨叶式搅拌机或高速乳化机进行;优选为采用高速乳化机进行。

23.步骤(2)中所述的持续搅拌的条件为:转速为500~30000rpm,搅拌时间1~60min;优选为:转速为10000~20000rpm,搅拌时间5~10min。

24.步骤(2)中所述的超声处理条件为:功率200~3000w,时间1~60min;优选为:功率500~3000w,时间1~30min。

25.步骤(2)中所述的芳纶微纳米纤维呈网状,宽度为小于200nm。

26.一种具有网状结构的芳纶微纳米纤维,通过上述任一项所述的方法制备得到。

27.所述的具有网状结构的芳纶微纳米纤维在制备芳纶纸中的应用。

28.一种芳纶纸,通过上述具有网状结构的芳纶微纳米纤维抄造得到。

29.所述的芳纶纸的定量为40g/m2以上。

30.所述的具有网状结构的芳纶微纳米纤维和/或所述的芳纶纸在复合增强材料、电池隔膜材料、吸附过滤材料、电气绝缘材料或柔性电子器件中的应用。

31.所述的电气绝缘材料包括电绝缘纳米纸等。

32.所述的柔性电子器件包括柔性电极等。

33.一种用于制备上述具有网状结构的芳纶微纳米纤维的雾化器,包括负压产生装置和用于输送聚合物的进料管,进料管设于负压产生装置一侧,进料管设有出料口,负压产生装置设有喷嘴,出料口设于喷嘴一侧,出料口与喷嘴同向设置。

34.所述的负压产生装置的喷嘴穿设于进料管,出料口横截面大于喷嘴横截面。

35.所述的进料管包括第一管体和第二管体,第一管体和第二管体互相连通,第一管体和第二管体之间夹角小于180

°

,出料口设于第二管体,负压产生装置的喷嘴穿设于第二管体。

36.所述的第一管体优选为垂直于第二管体。

37.所述的负压产生装置包括空压机、气管和压力调节阀,气管一端连接于空压机,喷嘴设于气管另一端,压力调节阀连接于气管,气管穿设于第二管体,气管平行于第二管体。

38.所述的喷嘴为口径可调喷嘴。

39.本发明相对于现有技术具有如下的优点及效果:

40.1、本发明采用内进气流、外进液流的喷射技术制备了平均直径小于200nm,的尺寸可控可调的芳纶微纳米纤维;通过内进的高速流动的压缩气体将液体物质打散和分散,再通过收集装置将芳纶微纳米纤维收集在具有凝固效果的试剂中进行双扩散使其初始固化,可以选择二甲基乙酰胺水溶液或乙醇水溶液或水等,然后再经超声处理得到芳纶微纳米纤维,可以通过调节外进液流的浓度和压缩气体的压力实现微纳米纤维尺寸的可控可调。

41.2、本发明制备的微纳米纤维具有独特的网状结构,比表面积更大,可显著改善芳纶纸内纤维界面结合强度,有效提升芳纶纸机械强度和介电性能,可以广泛应用于高端绝缘新材料领域。

42.3、本发明芳纶微纳米纤维的制备方法不仅操作简单,方便易行,而且较目前常规制备方法生产效率高,适于工业化连续生产,可替代现有沉析纤维生产技术,可显著提高芳纶纸的介电性能和界面结合性能。

43.4、本发明的芳纶微纳米纤维高效制备技术还可以通过在芳纶聚合物中加入功能基元(如功能纳米颗粒、导电聚合物、导热填料等),增加其功能化、高性能化,可应用在复合增强(增强材料)、电池隔膜、吸附过滤、电气绝缘(如电绝缘纳米纸)、柔性电子器件(如柔性电极)、吸附过滤介质等各领域或交叉的多元化领域。

附图说明

44.图1是本发明中的芳纶微纳米纤维的制备过程示意图。

45.图2是雾化器装置示意图(图中:1、空压机;2、气管;3、压力调节阀;4、压缩气体流;5、进料管;6、聚合物;7、喷嘴)。

46.图3本发明利用雾化器装置进行气喷雾化处理示意图。

47.图4是实施例4制备的芳纶微纳米纤维的原子力显微镜测量结果图。

48.图5是实施例4制备的芳纶微纳米纤维的直径频率直方分布图。

具体实施方式

49.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。下列实施例中未注明具体实验条件的试验方法,通常按照常规实验条件。除非特别说明,本发明所用试剂和原材料均可通过市售获得。

50.本发明制备方法中各起始原料可从市场购得或按照现有技术方法制备获得。

51.在本发明实施例中,芳纶聚合物(聚间苯二甲酰间苯二胺)、芳纶短切纤维和芳纶浆粕由赣州龙邦材料科技有限公司提供。

52.本发明实施例中涉及的芳纶纸的性能检测标准如下:

53.厚度(gb/t 20628.2-2006);抗张强度(gb/t 453-2002);撕裂强度(gb/t 455-2002);电气强度(gb/t 1408.1-2016);介电常数和介电损耗因子(gb/t 1409-2006)。

54.在本发明中,气喷雾化处理可以采用本领域能够实现的雾化器装置进行;实施例中为采用如下雾化器装置(图2)进行气喷雾化处理:

55.所述的雾化器包括负压产生装置和用于输送聚合物6的进料管5,进料管5设于负压产生装置一侧,进料管5设有出料口,负压产生装置设有喷嘴7,出料口设于喷嘴一侧,出料口与喷嘴7同向设置;

56.所述的负压产生装置的喷嘴7穿设于进料管5,出料口横截面大于喷嘴7的横截面;

57.所述的进料管5包括第一管体和第二管体,第一管体和第二管体互相连通,第一管体和第二管体之间夹角小于180

°

,出料口设于第二管体,负压产生装置的喷嘴穿设于第二管体;优选的,所述的第一管体垂直于第二管体;

58.所述的负压产生装置包括空压机1、气管2和压力调节阀3,气管2的一端连接于空压机1,喷嘴7设于气管2的另一端,压力调节阀3连接于气管2,气管2穿设于第二管体,气管2平行于第二管体;

59.所述的喷嘴7为口径可调喷嘴。

60.利用雾化器装置进行气喷雾化处理的示意图如图3所示。工作时,芳纶聚合物经内进气体流、外进液流的方式进行气喷雾化处理,具体为:气体通过空压机1和压力调节阀3形成压缩气体流4,压缩气体流4从喷嘴7的射出,在喷口处形成负压气流区,当聚合物6经过进料管5时,使聚合物6扰动并分散喷于分散液中(可调节喷嘴7的孔径大小以及压力调节阀3的压力大小,达到最佳雾化效果);其中所述的气体空气、氮气和氩气中的一种或两种以上混合物(优选为空气)。

61.实施例1

62.一种芳纶微纳米纤维的高效制备方法与应用,其制备方法如下(图1):

63.(1)芳纶聚合物分散液的制备:按照质量百分比计,室温下将聚间苯二甲酰间苯二胺分散在二甲基乙酰胺(全称为n,n-二甲基乙酰胺,dmac)中,经机械桨叶式搅拌机搅拌,转速为500rpm,搅拌时间为20min,不断搅拌分散过滤后,得到质量分数为20%的芳纶聚合物分散液;

64.(2)芳纶微纳米纤维的制备:采用雾化器装置,将上述芳纶聚合物分散液经内进气体流、外进液流的方式进行气喷雾化处理,雾化孔尺寸为8.0mm,空气为气源,气体压力为1.2mpa;直接喷于二甲基乙酰胺水溶液中(二甲基乙酰胺水溶液的浓度为质量分数40%),采用高速乳化分散,转速为30000rpm,搅拌时间1min;经过在1000w的超声功率下处理30min后,得到芳纶微纳米分散液,再经冷冻干燥得到芳纶微纳米纤维;并对所制备的芳纶微纳米纤维的尺寸、比表面积进行表征;

65.(3)将上述制备的芳纶微纳米纤维抄造成定量为40g/m2的芳纶纸,其中按照质量比例芳纶短切纤维:芳纶浆粕:芳纶微纳米纤维=5:3.5:1.5,再经200℃热压后制备的芳纶纸厚度为0.05mm。

66.实施例2

67.一种芳纶微纳米纤维的高效制备方法与应用,其制备方法如下:

68.(1)芳纶聚合物分散液的制备:按照质量百分比计,室温下将聚间苯二甲酰间苯二胺分散在二甲基乙酰胺中,经桨叶式搅拌机搅拌,转速为1000rpm,搅拌时间为1min,不断搅拌分散过滤后,得到质量分数为12%的芳纶聚合物分散液;

69.(2)芳纶微纳米纤维的制备:采用雾化器装置,将上述芳纶聚合物分散液经内进气体流、外进液流的方式进行气喷雾化处理,雾化孔尺寸为5.0mm,空气为气源,气体压力为0.8mpa;直接喷于二甲基乙酰胺水溶液中(二甲基乙酰胺水溶液的浓度为质量分数60%),采用高速乳化分散,转速为10000rpm,搅拌时间5min;经过在3000w的超声功率下处理5min后,得到芳纶微纳米分散液,再经冷冻干燥得到芳纶微纳米纤维;并对所制备的芳纶微纳米纤维的尺寸、比表面积进行表征;

70.(3)将上述制备的芳纶微纳米纤维抄造成定量为40g/m2的芳纶纸,其中按照质量比例芳纶短切纤维:芳纶浆粕:芳纶微纳米纤维=5:3:2,再经200℃热压后制备的芳纶纸厚度为0.05mm。

71.实施例3

72.一种芳纶微纳米纤维的高效制备方法与应用,其制备方法如下:

73.(1)芳纶聚合物分散液的制备:按照质量百分比计,室温下将聚间苯二甲酰间苯二胺分散在二甲基乙酰胺中,经桨叶式搅拌机搅拌,转速为1000rpm,搅拌时间为30min,不断搅拌分散过滤后,得到质量分数为12%的芳纶聚合物分散液;

74.(2)芳纶微纳米纤维的制备:采用雾化器装置,将上述芳纶聚合物分散液经内进气体流、外进液流的方式进行气喷雾化处理,雾化孔尺寸为3.0mm,空气为气源,气体压力为0.7mpa;直接喷于二甲基乙酰胺水溶液中(二甲基乙酰胺水溶液的浓度为质量分数60%),采用高速乳化分散,转速为10000rpm,搅拌时间5min;经过在2000w的超声功率下处理10min后,得到芳纶微纳米分散液,再经冷冻干燥得到芳纶微纳米纤维;并对所制备的芳纶微纳米纤维的尺寸、比表面积进行表征;

75.(3)将上述制备的芳纶微纳米纤维抄造成定量为40g/m2的芳纶纸,其中按照质量比例芳纶短切纤维:芳纶浆粕:芳纶微纳米纤维=5:2:3,再经200℃热压后制备的芳纶纸厚度为0.05mm。

76.实施例4

77.一种芳纶微纳米纤维的高效制备方法与应用,其制备方法如下:

78.(1)芳纶聚合物分散液的制备:按照质量百分比计,室温下将聚间苯二甲酰间苯二胺分散在二甲基乙酰胺中,经桨叶式搅拌机搅拌,转速为1000rpm,搅拌时间为10min,不断搅拌分散过滤后,得到质量分数为12%的芳纶聚合物分散液;

79.(2)芳纶微纳米纤维的制备:采用雾化器装置,将上述芳纶聚合物分散液经内进气体流、外进液流的方式进行气喷雾化处理,雾化孔尺寸为2.0mm,空气为气源,气体压力为0.7mpa;直接喷于二甲基乙酰胺水溶液中(二甲基乙酰胺水溶液的浓度为质量分数60%),采用高速乳化分散,转速为20000rpm,搅拌时间10min;经过在2000w的超声功率下处理20min后,得到芳纶微纳米分散液,再经冷冻干燥得到芳纶微纳米纤维;并对所制备的芳纶微纳米纤维的尺寸、比表面积进行表征;

80.(3)将上述制备的芳纶微纳米纤维抄造成定量为40g/m2的芳纶纸,其中按照质量比例芳纶短切纤维:芳纶浆粕:芳纶微纳米纤维=5:1:4,再经200℃热压后制备的芳纶纸厚度为0.05mm。

81.实施例5

82.一种芳纶微纳米纤维的高效制备方法与应用,其制备方法如下:

83.(1)芳纶聚合物分散液的制备:按照质量百分比计,室温下将聚间苯二甲酰间苯二胺分散在二甲基乙酰胺中,经桨叶式搅拌机搅拌,转速为500rpm,搅拌时间为10min,不断搅拌分散过滤后,得到质量分数为10%的芳纶聚合物分散液;

84.(2)芳纶微纳米纤维的制备:采用雾化器装置,将上述芳纶聚合物分散液经内进气体流、外进液流的方式进行气喷雾化处理,雾化孔尺寸为3.0mm,空气为气源,气体压力为0.1mpa;直接喷于二甲基乙酰胺水溶液中(二甲基乙酰胺水溶液的浓度为质量分数50%),采用磁力转子搅拌分散,转速为500rpm,搅拌时间60min;经过在500w的超声功率下处理1min后,得到芳纶微纳米分散液,再经冷冻干燥得到芳纶微纳米纤维;并对所制备的芳纶微纳米纤维的尺寸、比表面积进行表征;

85.(3)将上述制备的芳纶微纳米纤维抄造成定量为40g/m2的芳纶纸,其中按照质量比例芳纶短切纤维:芳纶浆粕:芳纶微纳米纤维=5:4:1,再经200℃热压后制备的芳纶纸厚度为0.05mm。

86.对比例1

87.一种芳纶微纳米纤维的高效制备方法与应用,其制备方法如下:

88.(1)芳纶聚合物分散液的制备:按照质量百分比计,室温下将聚间苯二甲酰间苯二胺分散在二甲基乙酰胺中,经磁力转子搅拌,转速为50rpm,搅拌时间为60min,不断搅拌分散过滤后,得到质量分数为0.1%的芳纶聚合物分散液;

89.(2)芳纶微纳米纤维的制备:采用雾化器装置,将上述芳纶聚合物分散液经内进气体流、外进液流的方式进行气喷雾化处理,雾化孔尺寸为8mm,空气为气源,气体压力为0.1mpa;直接喷于水溶液中,采用机械桨叶式搅拌分散,转速为50rpm,搅拌时间1min;经过在100w的超声功率下处理60min后,后得到芳纶微纳米分散液,再经冷冻干燥得到芳纶微纳米纤维;并对所制备的芳纶微纳米纤维的尺寸、比表面积进行表征;

90.(3)将上述制备的芳纶微纳米纤维抄造成定量为40g/m2的芳纶纸,其中按照质量比例芳纶短切纤维:芳纶浆粕:芳纶微纳米纤维=5:4.5:0.5,再经200℃热压后制备的芳纶纸厚度为0.05mm。

91.对比例2

92.一种芳纶微纳米纤维的高效制备方法与应用,其制备方法如下:

93.(1)芳纶聚合物分散液的制备:按照质量百分比计,室温下将聚间苯二甲酰间苯二胺分散在二甲基乙酰胺中,经磁力转子搅拌,转速为50rpm,搅拌时间为60min,不断搅拌分散过滤后,得到质量分数为5%的芳纶聚合物分散液;

94.(2)芳纶微纳米纤维的制备:采用雾化器装置,将上述芳纶聚合物分散液经内进气体流、外进液流的方式进行气喷雾化处理,雾化孔尺寸为7mm,空气为气源,气体压力为0.05mpa;直接喷于水溶液中,采用机械桨叶式搅拌分散,转速为500rpm,搅拌时间10min;经过在500w的超声功率下处理10min后,后得到芳纶微纳米分散液,再经冷冻干燥得到芳纶微纳米纤维;并对所制备的芳纶微纳米纤维的尺寸、比表面积进行表征;

95.(3)将上述制备的芳纶微纳米纤维抄造成定量为40g/m2的芳纶纸,其中按照质量比例芳纶短切纤维:芳纶浆粕:芳纶微纳米纤维=5:4.5:0.5,再经200℃热压后制备的芳纶纸厚度为0.05mm。

96.效果实施例

97.对实施例1-5以及对比例1-2中制备的芳纶微纳米纤维的尺寸、比表面积进行表征,并对实施例1-5以及对比例1-2中制备的芳纶纸进行性能测试(设置空白对照:按照质量比例芳纶短切纤维:芳纶浆粕=5:5,经过凯赛法抄片制造出原纸(定量为40g/m2),然后经200℃热压后制备的芳纶纸厚度为0.05mm的原纸作为对照样(空白组))。

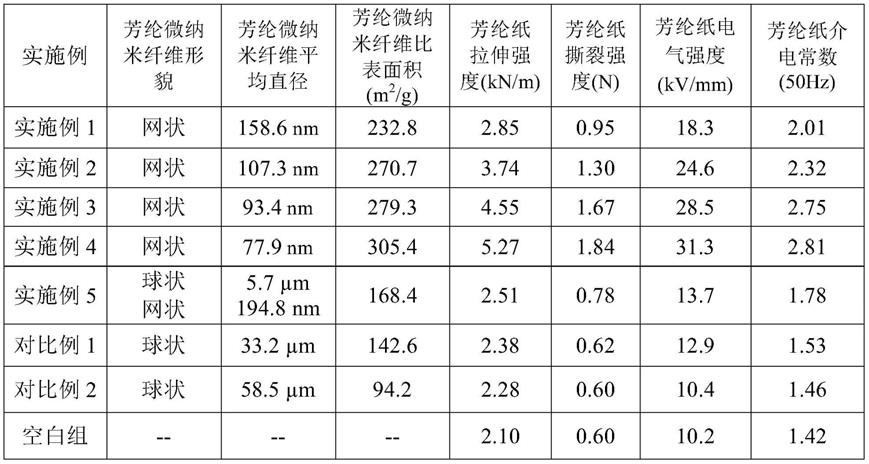

98.实施例4制备的芳纶微纳米纤维的原子力显微镜测量结果如图4所示,直径频率直方分布图如图5所示;其他测试结果如表1所示。

99.表1芳纶微纳米纤维及芳纶纸测试结果汇总表

[0100][0101]

由表1可见,对比例1和2中压力较小,而且孔径较大,使气流的有效扰动不足,聚合物浓度较低,又加上水中凝固速率较快,即综合导致芳纶微纳米纤维呈现大颗粒的球型结构,而本发明制备的微纳米纤维具有独特的网状结构,比表面积更大,可显著改善芳纶纸内纤维界面结合强度,有效提升芳纶纸机械强度和介电性能,在高性能芳纶纸领域具有显著的应用效果和广泛的应用前景。

[0102]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。