1.本实用新型涉及制袋设备,具体涉及一种单动力膜材管正压边热封装置。

背景技术:

2.书本套是套接在书本封面和封底、用于保护书本表面的常见文具。书本套通常由基膜和内膜采用边沿相复合而成,复合时需要在内膜的内侧面施加静电,将内膜的内侧面与基膜的内侧面对准后相互吸附,使内膜与基膜相贴合,然后将贴合后的基膜和内膜进行热合、裁切形成单张书本套,最后再对内膜进行去静电处理,将书本套进行堆叠包装。

3.目前,在对两层膜材(如上述贴合后的基膜和内膜)进行热合的过程中,一般需要将两层膜材平稳同步的进行传送,然后在传送过程中将两层膜材的两侧同步进行热压密封。但是,现有膜材热封装置将膜材两侧热压密封过程中,难以确保对膜材两侧热封位置的准确性,若热封时膜材位置出现歪斜或偏移的情况而没有及时纠正,影响膜材制袋的效率和质量,将会导致大量不良品的出现,影响膜材制袋的效率和质量。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种单动力膜材管正压边热封装置,这种单动力膜材管正压边热封装置能够在对膜材两侧进行压紧的过程中实现对膜材位置的及时纠正,确保热封位置的准确性,有利于提高膜材制袋的效率和质量。采用的技术方案如下:

5.一种单动力膜材管正压边热封装置,包括机座和膜材输送机构,其特征在于:还包括两个膜材管正压紧组件和两个热封组件;膜材输送机构安装在所述机座上,两个膜材管正压紧组件左右并排设置在膜材输送机构的两侧;所述膜材管正压紧组件包括支撑座、条形支撑块、管正条和能够驱动管正条做左右平移及升降动作的管正条驱动机构,管正条驱动机构安装在支撑座上,条形支撑块设于支撑座上并且为前后走向,管正条沿前后方向设置并处在条形支撑块的外侧,管正条的内侧面上部设有沿前后方向延伸的条形压紧片,条形压紧片处在条形支撑块的上侧并与条形支撑块相配合;两个热封组件与两个膜材管正压紧组件一一对应,热封组件包括热封刀和能够驱动热封刀升降的第一升降机构,第一升降机构安装在机座上,热封刀处在条形支撑块的上方并处在管正条的内侧。

6.本说明书所述的内、外:是以膜材输送机构为基准,靠近膜材输送机构视为内侧,远离膜材输送机构视为外侧。

7.初始状态下,两个管正条之间的间距略大于两层膜材的宽度,且管正条上的条形压紧片与相应的条形支撑块之间具有间隙。工作时,膜材输送机构将两层膜材平稳同步地传送至两个热封组件的下方,并使两层膜材两侧分别处在相应膜材管正压紧组件的条形支撑块与条形压紧片之间的间隙中;当膜材两侧需要热封的位置到达两个热封组件的正下方时,膜材输送机构使两层膜材暂停移动,接着由两个膜材管正压紧组件的管正条驱动机构先分别驱动相应的管正条朝向膜材输送机构平移,使两个管正条相向平移,实现对膜材输

送机构上两层膜材的位置进行管正,再驱动相应管正条同时下移,直至两个条形压紧片将膜材的两侧边沿压紧在两个条形支撑块上,膜材管正压紧组件在对膜材进行压边的过程中实现对膜材位置的及时纠正;随后,两个热封组件中的第一升降机构驱动相应的热封刀下降,与相应的条形支撑块配合,完成对膜材的热封工序。

8.优选方案中,所述第一升降机构包括第一升降气缸、第一升降座、多个第一导向柱和多个第一导向套,第一升降气缸的缸体安装在所述机座上,第一升降气缸的活塞杆朝下并与第一升降座连接;各个第一导向柱均安装在第一升降座上,各个第一导向套均安装在机座上并分别套接在相应的第一导向柱上;所述热封刀安装在第一升降座上。工作时,可通过第一升降气缸的活塞杆伸缩来驱动第一升降座和热封刀上升或下降一定的高度,并通过各个第一导向柱与各个第一导向套之间的滑动配合,可使第一升降座和热封刀的升降更加平稳。

9.优选方案中,所述管正条驱动机构包括第二升降座、能够驱动第二升降座升降的第二升降机构、弹簧连接件、管正拉簧、至少一个导引条、至少一个导引轮和至少两个第二导向柱,第二升降机构均安装在所述支撑座上;弹簧连接件安装在管正条上,管正拉簧设于条形支撑块与弹簧连接件之间,管正拉簧的内端与条形支撑块连接,管正拉簧的外端与弹簧连接件连接;导引条安装在管正条上,导引条的内侧面具有自上至下依次连接的上竖直导引面、倾斜导引面和下竖直导引面,下竖直导引面处在上竖直导引面的内侧,倾斜导引面自其上端至其下端逐渐向外侧倾斜;导引条的下部设有阻挡块,阻挡块处在第二升降座的正下方;导引轮与导引条的数量相同且一一对应,导引轮可转动安装在第二升降座上并且其轴线为前后走向,导引轮与相应的导引条的内侧面滚动配合;各个第二导向柱均安装在管正条上,支撑座上设有沿左右方向延伸的至少两个条形通孔,条形通孔与第二导向柱的数量相同且一一对应,各个第二导向柱分别处在相应的条形通孔中;每个第二导向柱上套接有压缩弹簧,压缩弹簧处在管正条与支撑座之间,压缩弹簧的上端与管正条紧密接触,压缩弹簧的下端与支撑座紧密接触。

10.上述管正条驱动机构中,管正拉簧用于对弹簧连接件施加向内侧移动的作用力,使管正条、导引条和各个第二导向柱具有朝向膜材输送机构移动的趋势,并使导引条的内侧面紧贴相应的导引轮;各个压缩弹簧能够对管正条施加向上的作用力,并配合管正拉簧使管正条的位置平稳。

11.初始状态下,导引轮与导引条的上竖直导引面接触配合。工作时,当膜材两侧需要热封的位置到达两个热封组件的正下方时,两个膜材管正压紧组件同时动作,管正条驱动机构的第二升降机构驱动第二升降座下降,带动导引轮沿导引条的内侧面自上至下滚动(此时导引轮从上竖直导引面经倾斜导引面滚动至下竖直导引面),由于导引条的内侧面在管正拉簧的作用下紧贴相应的导引轮,故在导引轮沿倾斜导引面向下滚动时管正条会朝向膜材输送机构平移,并且第二升降座在与处在其下方的导引条的阻挡块接触后带动导引条和管正条下降(此时压缩弹簧处于受压缩状态),这样可使两个管正条同时先相向平移,共同对膜材输送机构上两层膜材的位置进行管正,第二升降座在下降过程中与处在其下方的导引条的阻挡块接触后推动导引条和管正条下降,通过管正条上的条形压紧片将两层膜材的相应边沿压紧在条形支撑块上,这样便可在对膜材进行压边的过程中实现对膜材位置的及时纠正。

12.更优选方案中,所述弹簧连接件安装在所述管正条的中部上,所述导引条、第二导向柱的数量为两个,两个导引条上端均安装在管正条上并且相对于弹簧连接件对称设置,两个第二导向柱的上端均安装在管正条上并且相对于弹簧连接件对称设置。采用这种结构,可使对管正条的施加作用力均为均匀,使管正条升降及平移运动更加平稳。

13.更优选方案中,所述导引轮采用滚动轴承,滚动轴承的内圈固定安装在所述第二升降座上,滚动轴承的外圈与所述导引条的内侧面滚动配合。

14.更优选方案中,所述第二升降机构包括第二升降气缸,第二升降气缸的缸体安装在所述机座上,第二升降气缸的活塞杆朝上并与所述第二升降座连接。这样,可通过第二升降气缸的活塞杆伸缩来带动第二升降座上升或下降一定的高度。

15.更优选方案中,所述单动力膜材管正压边热封装置还包括两个位置调节机构,两个位置调节机构与两个膜材管正压紧组件的支撑座一一对应,位置调节机构包括水平导轨、调节螺杆和操作手柄,水平导轨安装在所述机座上并且为左右走向,调节螺杆可转动安装在机座上并与水平导轨相平行,操作手柄安装在调节螺杆一端,支撑座安装在水平导轨上并与水平导轨滑动配合,支撑座上设有与调节螺杆相啮合的螺孔。采用这种结构,可通过两个位置调节机构分别对相应的膜材管正压紧组件的支撑座在左右方向上的位置进行调节,以此来调节两个管正条之间的间距大小,以适应对不同宽度的膜材进行管正及压紧;调节时,可通过操作手柄使调节螺杆转动,带动膜材管正压紧组件的支撑座沿水平导轨向左或向右平移一定的距离。

16.本实用新型的单动力膜材管正压边热封装置通过两个膜材管正压紧组件对膜材输送机构上的两层膜材两侧进行压紧的过程中实现对膜材位置的及时纠正,确保两个热封组件对膜材两侧的热封位置的准确性,有利于提高膜材制袋的效率和质量。

附图说明

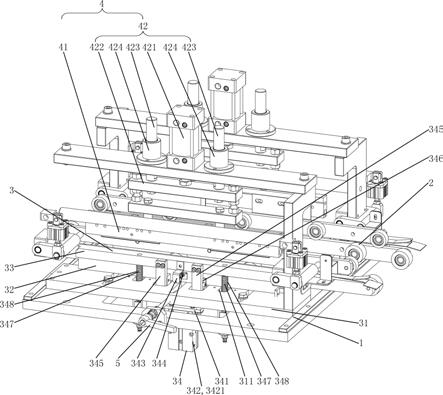

17.图1是本实用新型优选实施例单动力膜材管正压边热封装置的结构示意图。

18.图2是图1所示单动力膜材管正压边热封装置中两个膜材管正压紧组件和位置调节机构的结构示意图。

19.图3是图2的主视图。

具体实施方式

20.如图1所示,这种单动力膜材管正压边热封装置,包括机座1、膜材输送机构2、两个膜材管正压紧组件3和两个热封组件4;膜材输送机构2安装在机座1上,两个膜材管正压紧组件3左右并排设置在膜材输送机构2的两侧;膜材管正压紧组件3包括支撑座31、条形支撑块32、管正条33和能够驱动管正条33做左右平移及升降动作的管正条驱动机构34,管正条驱动机构34安装在支撑座31上,条形支撑块32设于支撑座31上并且为前后走向,管正条33沿前后方向设置并处在条形支撑块32的外侧,管正条33的内侧面上部设有沿前后方向延伸的条形压紧片331,条形压紧片331处在条形支撑块32的上侧并与条形支撑块32相配合;两个热封组件4与两个膜材管正压紧组件3一一对应,热封组件4包括热封刀41和能够驱动热封刀41升降的第一升降机构42,第一升降机构42安装在机座1上,热封刀41处在条形支撑块32的上方并处在管正条33的内侧。

21.在本实施例中,第一升降机构42包括第一升降气缸421、第一升降座422、多个第一导向柱423和多个第一导向套424,第一升降气缸421的缸体安装在机座1上,第一升降气缸421的活塞杆朝下并与第一升降座422连接;各个第一导向柱423均安装在第一升降座422上,各个第一导向套424均安装在机座1上并分别套接在相应的第一导向柱423上;热封刀41安装在第一升降座422上。工作时,可通过第一升降气缸421的活塞杆伸缩来驱动第一升降座422和热封刀41上升或下降一定的高度,并通过各个第一导向柱423与各个第一导向套424之间的滑动配合,可使第一升降座422和热封刀41的升降更加平稳。

22.参考图2、图3,管正条驱动机构34包括第二升降座341、能够驱动第二升降座341升降的第二升降机构342、弹簧连接件343、管正拉簧344、至少一个导引条345、至少一个导引轮346和至少两个第二导向柱347,第二升降机构342均安装在支撑座31上;弹簧连接件343安装在管正条33上,管正拉簧344设于条形支撑块32与弹簧连接件343之间,管正拉簧344的内端与条形支撑块32连接,管正拉簧344的外端与弹簧连接件343连接;导引条345安装在管正条33上,导引条345的内侧面具有自上至下依次连接的上竖直导引面3451、倾斜导引面3452和下竖直导引面3453,下竖直导引面3453处在上竖直导引面3451的内侧,倾斜导引面3452自其上端至其下端逐渐向外侧倾斜;导引条345的下部设有阻挡块(图中未画出),阻挡块处在第二升降座341的正下方;导引轮346与导引条345的数量相同且一一对应,导引轮346可转动安装在第二升降座341上并且其轴线为前后走向,导引轮346与相应的导引条345的内侧面滚动配合;各个第二导向柱347均安装在管正条33上,支撑座31上设有沿左右方向延伸的至少两个条形通孔311,条形通孔311与第二导向柱347的数量相同且一一对应,各个第二导向柱347分别处在相应的条形通孔311中;每个第二导向柱347上套接有压缩弹簧348,压缩弹簧348处在管正条33与支撑座31之间,压缩弹簧348的上端与管正条33紧密接触,压缩弹簧348的下端与支撑座31紧密接触。

23.在本实施例中,弹簧连接件343安装在管正条33的中部上,导引条345、第二导向柱347的数量为两个,两个导引条345上端均安装在管正条33上并且相对于弹簧连接件343对称设置,两个第二导向柱347的上端均安装在管正条33上并且相对于弹簧连接件343对称设置。采用这种结构,可使对管正条33整体施加的作用力均为均匀,使管正条33升降及平移运动更加平稳。

24.在本实施例中,导引轮346采用滚动轴承,滚动轴承的内圈固定安装在第二升降座341上,滚动轴承的外圈与导引条345的内侧面滚动配合。

25.在本实施例中,第二升降机构342包括第二升降气缸3421,第二升降气缸3421的缸体安装在机座1上,第二升降气缸3421的活塞杆朝上并与第二升降座341连接。这样,可通过第二升降气缸3421的活塞杆伸缩来带动第二升降座341上升或下降一定的高度。

26.本实施例的单动力膜材管正压边热封装置还包括两个位置调节机构5,两个位置调节机构5与两个膜材管正压紧组件3的支撑座31一一对应,位置调节机构5包括水平导轨51、调节螺杆52和操作手柄53,水平导轨51安装在机座1上并且为左右走向,调节螺杆52可转动安装在机座1上并与水平导轨51相平行,操作手柄53安装在调节螺杆52一端,支撑座31安装在水平导轨51上并与水平导轨51滑动配合,支撑座31上设有与调节螺杆52相啮合的螺孔。采用这种结构,可通过两个位置调节机构5分别对相应的膜材管正压紧组件3的支撑座31在左右方向上的位置进行调节,以此来调节两个管正条33之间的间距大小,以适应对不

同宽度的膜材进行管正及压紧;调节时,可通过操作手柄53使调节螺杆52转动,带动膜材管正压紧组件3的支撑座31沿水平导轨51向左或向右平移一定的距离。

27.下面简述一下本单动力膜材管正压边热封装置的工作原理:

28.初始状态下,两个管正条33之间的间距略大于两层膜材的宽度,且管正条33上的条形压紧片331与相应的条形支撑块32之间具有间隙;导引轮346与导引条345的上竖直导引面3451接触配合。

29.工作时,膜材输送机构2将两层膜材平稳同步地传送至两个热封组件4的下方,并使两层膜材两侧分别处在相应膜材管正压紧组件3的条形支撑块32与条形压紧片331之间的间隙中;

30.当膜材两侧需要热封的位置到达两个热封组件4的正下方时,膜材输送机构2使两层膜材暂停移动;接着,两个膜材管正压紧组件3同时动作,管正条33驱动机构的第二升降机构342驱动第二升降座341下降,带动导引轮346沿导引条345的内侧面自上至下滚动(此时导引轮346从上竖直导引面3451经倾斜导引面3452滚动至下竖直导引面3453),由于导引条345的内侧面在管正拉簧344的作用下紧贴相应的导引轮346,故在导引轮346沿倾斜导引面3452向下滚动时管正条33会朝向膜材输送机构2平移,并且第二升降座341在与处在其下方的导引条345的阻挡块接触后带动导引条345和管正条33下降(此时压缩弹簧348处于受压缩状态),这样可使两个管正条33同时先相向平移,共同对膜材输送机构2上两层膜材的位置进行管正,第二升降座341在下降过程中与处在其下方的导引条345的阻挡块接触后推动导引条345和管正条33下降,通过管正条33上的条形压紧片331将两层膜材的相应边沿压紧在条形支撑块32上,在对膜材进行压边的过程中实现对膜材位置的管正;随后,两个热封组件4中的第一升降机构42驱动相应的热封刀41下降,与相应的条形支撑块32配合,完成对膜材的热封工序。

31.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本实用新型专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。