1.本发明涉及芳纶纸技术领域,具体涉及一种混合浆粕及高疏水性纸。

背景技术:

2.对位芳纶纸是以对位芳纶短切纤维为骨架,以对位芳纶浆粕为黏结剂和填充材料,并经过混合、抄造、热压等工艺制备得到。造纸过程中的浆粕作用,利用了浆粕本身高原纤化的毛羽形态,浆粕在热压过程中受热软化,粘结自身和对位芳纶短切纤维,从而形成了纸张整体的三维网状力学结构,赋予了芳纶纸整体的强度和性能。

3.现有技术中的对位芳纶纸由于自身特性原因,在潮湿条件下会发生吸湿现象,吸湿后的芳纶纸的抗张强度、撕裂强度都会有明显的下降,大大限制了芳纶纸的应用环境。

4.因此,十分有必要开发一种高疏水、低吸湿的对位芳纶纸十分有必要。

技术实现要素:

5.本发明的目的在于提供一种混合浆粕及高疏水性纸,以解决现有技术中的对位芳纶纸由于自身特性原因,在潮湿条件下会发生吸湿现象,吸湿后的芳纶纸的抗张强度、撕裂强度都会有明显的下降,大大限制了芳纶纸的应用环境的技术问题。

6.为了实现上述目的,本发明的技术方案是:

7.本发明第一方面提供了一种混合浆粕的制备方法,包括如下步骤:

8.s11取对位芳纶短切纤维原料,洗涤后用强酸溶液刻蚀,之后用丙酮萃取并烘干,得到改性对位芳纶短切纤维;

9.s12将步骤s11制备的改性对位芳纶短切纤维放入乙醇溶液中,进行超声分散,分散时加入偶联剂,并升温使乙醇挥发完,乙醇挥发完后洗涤并烘干,得到备用对位芳纶短切纤维;

10.s13将步骤s12制备的备用对位芳纶短切纤维与聚芳酯短切纤维混合,添加水制成浓度为1%~3%的溶液a;

11.s14对步骤s13制备的溶液a进行磨浆操作,之后脱水、烘干、开松即得。

12.通过采用上述方案,先洗涤去除对位芳纶短切纤维表面的油脂杂物,之后用强酸溶液刻蚀纤维,在纤维表面形成粗糙点,并破坏纤维结晶区的规整性,之后将纤维在乙醇溶液中分散,并添加偶联剂,由于纤维表面粗糙点的存在以及纤维结晶区结构的破坏,偶联剂能够更好地进入纤维内部,得到备用对位芳纶短切纤维,从而有助于后续对位芳纶短切纤维与聚芳酯短切纤维的聚合;聚芳酯短切纤维由于其成型过程的特殊性,纤维除了具有高强轻质等特性,还具有高疏水性,在湿热条件下具有高抗蠕变性,采用聚芳酯短切纤维和备用对位芳纶短切纤维作为原料磨浆制备的混合浆粕由于两者良好的聚合效应能够用于制备具有高疏水性、高机械强度的芳纶纸,从而扩展芳纶纸的应用环境。

13.在上述技术方案的基础上,本发明还可以做如下改进:

14.进一步的,所述步骤s11中的洗涤具体为用丙酮洗涤,之后烘干,烘干后洗去表面

丙酮,洗涤温度为70~90℃,洗涤时间为8~12h;所述步骤s11中的强酸溶液的浓度为20~40%,且强酸溶液为磷酸溶液、高氯酸溶液、甲磺酸溶液中的一种或几种混合;所述步骤s11中刻蚀的温度为20~45℃,刻蚀时间为20~50min,所述步骤s11中丙酮萃取的时间为8~12h。

15.进一步的,所述步骤s12中的偶联剂为硅烷偶联剂kh-560、硅烷偶联剂kh-151、酞酸酯偶联剂中的一种或几种的混合,所述偶联剂与所述改性对位芳纶短切纤维的质量比为(1~4):100。

16.进一步的,所述步骤s13中备用对位芳纶短切纤维与聚芳酯短切纤维的质量比为(1:2)~(3:1)。

17.进一步的,所述步骤s14中磨浆操作的磨浆频率为30~50hz,磨盘间隙为0.1~0.2mm,磨浆时间为2~4h。

18.本发明第二方面提供了一种采用本发明第一方面所述的制备方法制备的混合浆粕。

19.本发明第三方面提供了一种采用本发明第二方面所述的混合浆粕制备的高疏水性纸。

20.本发明第四方面提供了本发明第三方面所述的高疏水性纸的制备方法,包括如下步骤:

21.s21取上述混合浆粕与对位芳纶短切纤维混合疏解,得到溶液b;

22.s22取溶液b在纸张定型器上抄造成原纸,之后对原纸依次进行预热和热压成型操作,即得。

23.在上述技术方案的基础上,本发明还可以做如下改进:

24.进一步的,所述步骤s21中混合浆粕与对位芳纶短切纤维的质量比为(3:2)~(7:3)。

25.进一步的,所述步骤s22中的原纸的面密度为40~60gsm,所述步骤s22中的预热的温度为110~130℃,所述步骤s22中的热压成型的温度为250~270℃,压力为10~16mpa。

26.与现有技术相比,本发明的有益效果是:

27.1、本发明的制备方法将对位芳纶短切纤维洗涤去除表面油脂后,先采用强酸溶液进行蚀刻,使其表面出现粗糙点,并破坏纤维结晶区的规整性,之后再将纤维在乙醇溶液中分散并加入偶联剂,由于纤维表面粗糙点的存在以及纤维结晶区结构的破坏,偶联剂能够更好进入纤维内部,通过升温蒸干乙醇的方法促进偶联剂与对位芳纶短切纤维结合得到备用对位芳纶短切纤维,备用对位芳纶短切纤维与聚芳酯短切纤维之间具有更好的聚合效应,采用聚芳酯短切纤维和备用对位芳纶短切纤维作为原料磨浆制备的混合浆粕由于两者良好的聚合效应能够用于制备具有高疏水性、高机械强度的芳纶纸,从而扩展芳纶纸的应用环境;

28.2、本发明混合浆粕制备的高疏水性纸吸湿率小于10%,相对于现有技术中的芳纶纸纸张的机械强度和疏水性都有了较大提升,其中纸张抗张强度提高180%,撕裂强度提高88%,吸湿率降低81%。

具体实施方式

29.下面对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

30.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

31.实施例1:

32.本实施例提供了一种高疏水性纸,采用以下步骤制备:

33.s1取对位芳纶短切纤维原料,用丙酮洗涤,洗涤温度为70℃,洗涤时间为12h,之后烘干,烘干后洗去表面丙酮,之后将洗涤后的对位芳纶短切纤维放入浓度20%的磷酸溶液中进行刻蚀,刻蚀温度为45℃,刻蚀时间为50min,刻蚀完成后用丙酮萃取,萃取时间为10h,萃取完成后烘干得到改性对位芳纶短切纤维;

34.s2将步骤s1制备的改性对位芳纶短切纤维放入95%的乙醇溶液中,进行超声分散,分散时加入硅烷偶联剂kh-560,硅烷偶联剂kh-560与所述改性对位芳纶短切纤维的质量比为1:100,并升温使乙醇挥发完,乙醇挥发完后用乙醇洗涤两遍,之后烘干,得到备用对位芳纶短切纤维;

35.s3将步骤s2制备的备用对位芳纶短切纤维与聚芳酯短切纤维混合,备用对位芳纶短切纤维与聚芳酯短切纤维的质量比为1:2,之后添加水,制成浓度为1%的溶液a;

36.s4对步骤s3制备的溶液a进行磨浆操作,磨浆频率为30hz,磨盘间隙为0.1mm,磨浆时间为4h,之后脱水、烘干、开松得到混合浆粕;

37.s5取步骤s4制备的混合浆粕与对位芳纶短切纤维混合疏解,混合浆粕与对位芳纶短切纤维的质量比为7:3,得到溶液b;

38.s6取溶液b在纸张定型器上抄造成面密度为40gsm的原纸,之后对原纸依次进行预热和热压成型操作,预热的温度为110℃,热压成型的温度为250℃,压力为10mpa,即得。

39.实施例二:

40.本实施例提供了一种高疏水性纸,采用以下步骤制备:

41.s1取对位芳纶短切纤维原料,用丙酮洗涤,洗涤温度为80℃,洗涤时间为10h,之后烘干,烘干后洗去表面丙酮,之后将洗涤后的对位芳纶短切纤维放入浓度30%的高氯酸溶液中进行刻蚀,刻蚀温度为30℃,刻蚀时间为40min,刻蚀完成后用丙酮萃取,萃取时间为8h,萃取完成后烘干得到改性对位芳纶短切纤维;

42.s2将步骤s1制备的改性对位芳纶短切纤维放入95%的乙醇溶液中,进行超声分散,分散时加入硅烷偶联剂kh-151,硅烷偶联剂kh-151与所述改性对位芳纶短切纤维的质量比为2:100,并升温使乙醇挥发完,乙醇挥发完后用乙醇洗涤两遍,之后烘干,得到备用对位芳纶短切纤维;

43.s3将步骤s2制备的备用对位芳纶短切纤维与聚芳酯短切纤维混合,备用对位芳纶短切纤维与聚芳酯短切纤维的质量比为1:1,之后添加水,制成浓度为2%的溶液a;

44.s4对步骤s3制备的溶液a进行磨浆操作,磨浆频率为50hz,磨盘间隙为0.2mm,磨浆时间为2h,之后脱水、烘干、开松得到混合浆粕;

45.s5取步骤s4制备的混合浆粕与对位芳纶短切纤维混合疏解,混合浆粕与对位芳纶短切纤维的质量比为3:2,得到溶液b;

46.s6取溶液b在纸张定型器上抄造成面密度为50gsm的原纸,之后对原纸依次进行预热和热压成型操作,预热的温度为120℃,热压成型的温度为270℃,压力为16mpa,即得。

47.实施例三:

48.本实施例提供了一种高疏水性纸,采用以下步骤制备:

49.s1取对位芳纶短切纤维原料,用丙酮洗涤,洗涤温度为90℃,洗涤时间为8h,之后烘干,烘干后洗去表面丙酮,之后将对位芳纶短切纤维放入浓度40%的甲磺酸溶液中进行刻蚀,刻蚀温度为20℃,刻蚀时间为20min,刻蚀完成后用丙酮萃取,萃取时间为12h,萃取完成后烘干得到改性对位芳纶短切纤维;

50.s2将步骤s1制备的改性对位芳纶短切纤维放入95%的乙醇溶液中,进行超声分散,分散时加入酞酸酯偶联剂,酞酸酯偶联剂与所述改性对位芳纶短切纤维的质量比为4:100,并升温使乙醇挥发完,乙醇挥发完后用乙醇洗涤两遍,之后烘干,得到备用对位芳纶短切纤维;

51.s3将步骤s2制备的备用对位芳纶短切纤维与聚芳酯短切纤维混合,备用对位芳纶短切纤维与聚芳酯短切纤维的质量比为3:1,之后添加水,制成浓度为3%的溶液a;

52.s4对步骤s3制备的溶液a进行磨浆操作,磨浆频率为50hz,磨盘间隙为0.1mm,磨浆时间为3h,之后脱水、烘干、开松得到混合浆粕;

53.s5取步骤s4制备的混合浆粕与对位芳纶短切纤维混合疏解,混合浆粕与对位芳纶短切纤维的质量比为2:1,得到溶液b;

54.s6取溶液b在纸张定型器上抄造成面密度为60gsm的原纸,之后对原纸依次进行预热和热压成型操作,预热的温度为130℃,热压成型的温度为270℃,压力为13mpa,即得。

55.对比例1:

56.本对比例提供了一种芳纶纸,采用以下步骤制备:

57.s1取对位芳纶短切纤维,添加水,制成浓度为2%的溶液a;

58.s2对步骤s1制备的溶液a进行磨浆操作,磨浆频率为50hz,磨盘间隙为0.2mm,磨浆时间为2h,之后脱水、烘干、开松得到混合浆粕;

59.s3取步骤s2制备的混合浆粕与对位芳纶短切纤维混合疏解,混合浆粕与对位芳纶短切纤维的质量比为3:2,得到溶液b;

60.s6取溶液b在纸张定型器上抄造成面密度为50gsm的原纸,之后对原纸依次进行预热和热压成型操作,预热的温度为120℃,热压成型的温度为270℃,压力为16mpa,即得。

61.对比例2:

62.本对比例提供了一种芳纶纸,采用以下步骤制备:

63.s1取对位芳纶短切纤维与聚芳酯短切纤维混合,对位芳纶短切纤维与聚芳酯短切纤维的质量比为1:1,之后添加水,制成浓度为2%的溶液a;

64.s2对步骤s1制备的溶液a进行磨浆操作,磨浆频率为50hz,磨盘间隙为0.2mm,磨浆时间为2h,之后脱水、烘干、开松得到混合浆粕;

65.s3取步骤s2制备的混合浆粕与对位芳纶短切纤维混合疏解,混合浆粕与对位芳纶短切纤维的质量比为3:2,得到溶液b;

66.s4取溶液b在纸张定型器上抄造成面密度为50gsm的原纸,之后对原纸依次进行预热和热压成型操作,预热的温度为120℃,热压成型的温度为270℃,压力为16mpa,即得。

67.对比例3:

68.本对比例提供了一种芳纶纸,采用以下步骤制备:

69.s1取对位芳纶短切纤维原料,用丙酮洗涤,洗涤温度为80℃,洗涤时间为10h,之后烘干,烘干后洗去表面丙酮,之后将洗涤后的对位芳纶短切纤维放入浓度30%的高氯酸溶液中进行刻蚀,刻蚀温度为30℃,刻蚀时间为40min,刻蚀完成后用丙酮萃取,萃取时间为8h,萃取完成后烘干得到改性对位芳纶短切纤维;

70.s2将步骤s1制备的改性对位芳纶短切纤维与聚芳酯短切纤维混合,改性对位芳纶短切纤维与聚芳酯短切纤维的质量比为1:1,之后添加水,制成浓度为2%的溶液a;

71.s3对步骤s2制备的溶液a进行磨浆操作,磨浆频率为50hz,磨盘间隙为0.2mm,磨浆时间为2h,之后脱水、烘干、开松得到混合浆粕;

72.s4取步骤s3制备的混合浆粕与对位芳纶短切纤维混合疏解,混合浆粕与对位芳纶短切纤维的质量比为3:2,得到溶液b;

73.s5取溶液b在纸张定型器上抄造成面密度为50gsm的原纸,之后对原纸依次进行预热和热压成型操作,预热的温度为120℃,热压成型的温度为270℃,压力为16mpa,即得。

74.对比例4:

75.s1将对位芳纶短切纤维放入95%的乙醇溶液中,进行超声分散,分散时加入硅烷偶联剂kh-151,硅烷偶联剂kh-151与所述对位芳纶短切纤维的质量比为2:100,并升温使乙醇挥发完,乙醇挥发完后用乙醇洗涤两遍,之后烘干,得到备用对位芳纶短切纤维;

76.s2将步骤s1制备的备用对位芳纶短切纤维与聚芳酯短切纤维混合,备用对位芳纶短切纤维与聚芳酯短切纤维的质量比为1:1,之后添加水,制成浓度为2%的溶液a;

77.s3对步骤s2制备的溶液a进行磨浆操作,磨浆频率为50hz,磨盘间隙为0.2mm,磨浆时间为2h,之后脱水、烘干、开松得到混合浆粕;

78.s4取步骤s3制备的混合浆粕与对位芳纶短切纤维混合疏解,混合浆粕与对位芳纶短切纤维的质量比为3:2,得到溶液b;

79.s5取溶液b在纸张定型器上抄造成面密度为50gsm的原纸,之后对原纸依次进行预热和热压成型操作,预热的温度为120℃,热压成型的温度为270℃,压力为16mpa,即得。

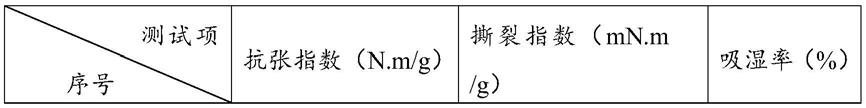

80.效果例:

81.对实施例1至3以及对比例1至4的芳纶纸进行抗张强度、撕裂强度和吸湿率测试。其中:

82.抗张强度测定参照标准gb/t12914-91;

83.撕裂强度测定参照标准gb455.1;

84.吸湿率测试采用以下方法:将试样放置在相同的湿热环境(温度:80℃、湿度:200%)中放置24h,之后每隔1h测量试样重量直至试样重量保持不变,得到吸湿后重量m1,之后将试样放入烘干机内烘干,2h后开始每隔30min测量一次试样重量直至重量保持不变,得到烘干后重量m2,采用公式(m1-m2)/m1计算得到吸湿率。

85.具体数据参照下表:

86.[0087][0088]

对比分析实施例2与对比例1至4的数据,由上述数据可知,实施例2的高疏水性纸相对于对比例1的未添加聚芳酯短切纤维的芳纶纸,纸张的机械强度和疏水性都有了较大提升,其中纸张抗张强度提高180%,撕裂强度提高88%,吸湿率降低81%。这是由于实施例2将高强轻质、高疏水性、高抗蠕变性的聚芳酯短切纤维与经过改性处理的对位芳纶短切纤维混合磨浆制备混合浆粕,并利用混合浆粕制备纸张,改性处理有助于偶联剂进入对位芳纶短切纤维内部,从而提高对位芳纶短切纤维与聚芳酯短切纤维的聚合效果,从而大大提高了纸张的机械性能和疏水性能。

[0089]

实施例2相对于对比例2,纸张的机械强度和疏水性都有较大提升,其中纸张抗张强度提高100%,撕裂强度提高50%,吸湿率降低60%。这是由于对比例2中对位芳纶纤维未经过改性处理直接与聚芳酯短切纤维混合磨浆,两者聚合效果较差,无法在纸张内形成相互交融的三维网状力学结构。

[0090]

实施例2相对于对比例3,抗张强度提高115%,撕裂强度提高67%,吸湿率降低63%。这是由于对比例3中的对位芳纶纤维虽然经过强酸刻蚀,但未在分散状态下添加偶联剂,因此对位芳纶纤维与聚芳酯短切纤维的聚合效果与不处理直接聚合基本相同,无法提高两者聚合效果从而形成三维网状力学结构。

[0091]

实施例2相对于对比例4,抗张强度提高33%,撕裂强度提高25%,吸湿率降低50%。这是由于对比例4中对位芳纶纤维未经过强酸刻蚀就在分散状态下与偶联剂结合,偶联剂与对位芳纶纤维的结合效果较差,从而影响了对位芳纶纤维与聚芳酯短切纤维的聚合效果,最终影响纸张的机械性能和疏水性能。

[0092]

本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

[0093]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0094]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。