1.本实用新型涉及离心纺丝技术领域,尤其涉及一种具有环状收集装置的离心纺丝设备。

背景技术:

2.离心纺丝是一种近几年开始逐渐应用的新型纺丝技术,其原理是将纺丝液经高速旋转的离心纺丝杯的喷丝孔甩出形成射流,并在惯性、粘滞力和空气阻力的共同作用下,使纺丝液迅速被拉细固化形成超细纤维,固化的超细纤维在惯性的作用下继续移动,并最终附着于收集棒或落入收集盘。离心纺丝具有较多优点:1)可制备超细纤维,甚至纳米纤维;2)可制备具有多层次的空间结构的纤维网或纤维膜;3)可制备纤维排列度极高的纤维膜;4)制备的纤维直径范围极为宽广。因此离心纺丝具有广泛的应用前景。

3.现有技术中,离心纺丝装置一般包括外壳、电机、离心纺丝杯和收集装置,离心纺丝杯内部能够容置纺丝液,离心纺丝杯通过连接轴与电机相连,离心纺丝杯的外围设有收集装置。现有的收集装置主要为平面式收集和柱式收集:平面式收集,是指纺丝在重力作用下落在平面上,形成布状纺丝层,如申请号为201910561769.3的专利申请文件,提出了一种带压缩功能的离心静电纺丝设备,其采用导电接料盘进行纺丝纤维的收集,纺丝纤维能够在导电接料盘的表面堆积成锥形;柱式收集,是指纺丝在惯性和重力作用下碰撞并附着于柱子表面,形成球状纺丝,如申请号为201921369439.6的专利申请文件,提出一种高效离心式纺丝装置,其采用竖立的柱形收集板进行纺丝纤维的收集,能够在收集板的表面形成球状纺丝。这两种收集方式形成的纺丝层存在厚度不均匀、密度也不均匀的缺陷,产品质量差,不利于后续的生产加工,需要增加额外的加工工序。

4.还存在一种采用环状的接收装置的纺丝设备,申请号为201510097336.9的专利文件提出的一种气流辅助熔体微分离心纺丝装置及方法,其采用带有静电的环形的接收装置,纺丝纤维能够在静电的牵引力下附着于接收装置,其收集的纺丝层沿接收装置周向是均匀一致的,但是沿接收装置轴线仍存在一定的厚度及密度的差异。

5.有鉴于此,有必要设计一种改进的具有环状收集装置的离心纺丝设备,以解决上述的纺丝层厚度不均匀及密度不均匀的问题。

技术实现要素:

6.本实用新型的目的在于提供一种具有环状收集装置的离心纺丝设备,通过在纺丝杯外周设置圆管状的环状收集装置,且环状收集装置能够沿自身轴线方向上下移动,使得收集到的纺丝均匀的铺设于环状收集装置的内壁,形成形状均匀、密度均匀、一致性好的纺丝层,不仅提高了产品质量,而且有利于后续加工,能够减少整理纺丝层的工序,提高生产效率。

7.为实现上述实用新型目的,本实用新型提供了一种具有环状收集装置的离心纺丝设备,所述具有环状收集装置的离心纺丝设备包括机台、设置于所述机台顶部的支架、设置

于所述支架顶部并位于所述机台中央上方的可拆卸的纺丝杯和滑动设置于所述支架上的环状收集装置,所述纺丝杯内能够容置纺丝液并能够绕自身轴线以3000~4000r/min的转速旋转运动;所述环状收集装置为直径60~80cm、厚度0~6cm以及轴向高度40~50cm的圆管状,其套设于所述纺丝杯外周,并能够沿自身轴线方向相对于所述机台上下移动。

8.作为本实用新型的进一步改进,所述具有环状收集装置的离心纺丝设备还包括与所述环状收集装置传动连接的直径为0~4cm、长度为80~100cm的螺纹丝杆,所述螺纹丝杆平行于所述环状收集装置轴线地设置于所述机台顶部,所述螺纹丝杆能够绕自身轴线旋转运动以驱动所述环状收集装置在-40~40cm的范围内沿自身轴线方向以0.1~0.5cm/s的速度运动。

9.作为本实用新型的进一步改进,所述具有环状收集装置的离心纺丝设备还包括与所述螺纹丝杆传动连接的第一驱动组件,所述第一驱动组件能够驱动所述螺纹丝杆绕自身轴线旋转运动。

10.作为本实用新型的进一步改进,所述具有环状收集装置的离心纺丝设备还包括与所述第一驱动组件电连接的控制组件,所述控制组件能够调控所述第一驱动组件的工作周期与转速。

11.作为本实用新型的进一步改进,所述具有环状收集装置的离心纺丝设备还包括与所述纺丝杯传动连接的第二驱动组件,所述第二驱动组件和/或所述第一驱动组件能够带动所述纺丝杯绕自身轴线旋转运动。

12.作为本实用新型的进一步改进,所述纺丝杯呈空心圆柱状、其周壁上沿径向均匀开设有多个直径为0.1~0.3cm的喷丝孔。

13.作为本实用新型的进一步改进,多个所述喷丝孔内设置有与所述喷丝孔相连通的锥形的且规格为25~31g的喷丝头。

14.作为本实用新型的进一步改进,所述具有环状收集装置的离心纺丝设备包括下料装置,所述下料装置包括片状的滑铲,所述滑铲紧贴于所述环状收集装置内壁地设置于所述机台,并能够沿所述环状收集装置内壁的周向滑动。

15.作为本实用新型的进一步改进,所述下料装置还包括设置于所述机台顶部的旋臂,所述旋臂与所述滑铲固定连接并能够绕所述环状收集装置的轴线旋转运动。

16.作为本实用新型的进一步改进,所述下料装置还包括传送带,所述传送带的上带面设置于所述环状收集装置与所述机台之间。

17.本实用新型的有益效果是:

18.1、通过在纺丝杯外周设置圆管状的环状收集装置,其内壁与所述纺丝杯的距离一致,且环状收集装置能够沿自身轴线方向上下移动,使得收集到的纺丝均匀的铺设于环状收集装置的内壁,形成的形状均匀、密度均匀、一致性好的纺丝层,不仅提高了产品质量,而且有利于后续加工,能够减少整理纺丝层的工序,提高生产效率,实用性强。

19.2、通过设置与环状收集装置传动连接的螺纹丝杆,能够匀速且缓慢的驱动环状收集装置运动,保证纺丝层的平整均匀,提升纺丝质量,实用性强。

20.3、通过设置第一驱动组件、第二驱动组件和控制组件,能够稳定地驱动螺纹丝杆旋转运动,从而保证环状收集装置运动平稳;能够稳定高速地驱动纺丝杯旋转,从而持续的生产直径均匀的纺丝纤维,保证纺丝质量;能够使用程序控制第一驱动组件的转速,进而控

制环状收集装置的运动速度与运动周期,从而能够调控纺丝层的厚度,实用性强。

21.4、通过在纺丝杯的周壁上设置均匀分布的喷丝孔和喷丝头,使得甩出的纺丝液的质量均匀,进而保证形成的纺丝均匀;能够避免纺丝液粘附于纺丝杯的外表面,避免粘附于纺丝杯外表面的纺丝液影响纺丝质量,减少纺丝液浪费,保证纺丝质量,实用性强。

22.5、通过设置下料装置,使纺丝层与环状收集装置能够通过滑铲分离,避免人工分离带来的产品损坏和人力成本,保证分离出来的纺丝层的质量,降低生产成本,还能够将分离下的纺丝层通过传送带运离机台,保证持续性的生产,提升生产效率,实用性强。

附图说明

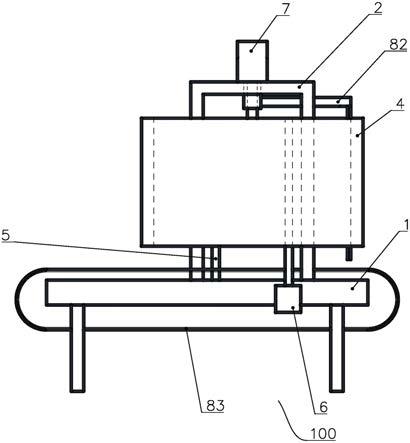

23.图1为本实用新型的具有环状收集装置的离心纺丝设备的一个角度的示意图;

24.图2为本实用新型的具有环状收集装置的离心纺丝设备的另一个角度的示意图;

25.图3为图1的局部剖面示意图;

26.图4为图3的局部结构的放大示意图。

27.附图标记:

28.100-具有环状收集装置的离心纺丝设备;1-机台;2-支架;3-纺丝杯;31-喷丝孔;32-喷丝头;4-环状收集装置;5-螺纹丝杆;6-第一驱动组件;7-第二驱动组件;8-下料装置;81-滑铲;82-旋臂;83-传送带。

具体实施方式

29.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

30.在此,还需要说明的是,为了避免因不必要的细节而模糊了本实用新型,在附图中仅仅示出了与本实用新型的方案密切相关的结构和/或处理步骤,而省略了与本实用新型关系不大的其他细节。

31.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

32.请参照图1和图2所示,本实用新型提供了一种具有环状收集装置的离心纺丝设备100,其包括机台1、设置于机台1顶部的支架2、设置于支架2顶部并位于机台1中央上方的可拆卸的纺丝杯3和滑动设置于支架2上的环状收集装置4,纺丝杯3内能够容置纺丝液并能够绕自身轴线以3000~4000r/min的转速旋转运动;环状收集装置4为直径60~80cm、厚度0~6cm以及轴向高度40~50cm的圆管状,其套设于纺丝杯3外周,并能够沿自身轴线方向相对于机台1上下移动。特别地,环状收集装置4的中轴线与纺丝杯3同轴设置,如此设置,环状收集装置4的内壁与纺丝杯3的距离一致,且环状收集装置4能够沿自身轴线方向上下移动,使得收集到的纺丝均匀的铺设于环状收集装置4的内壁,形成形状均匀,密度均匀,一致性好的纺丝层,不仅提高了产品质量,而且有利于后续加工,减少整理纺丝层的工序,提高生产效率,实用性强。

33.在一个具体实施例中,纺丝杯3的容积为80ml。

34.具体地,请参照图1和图2所示,具有环状收集装置的离心纺丝设备100还包括与环状收集装置4传动连接的直径为0~4cm、长度为80~100cm的螺纹丝杆5,螺纹丝杆5平行于环状收集装置4轴线地设置于机台1顶部,螺纹丝杆5能够绕自身轴线旋转运动以驱动环状收集装置4在-40~40cm的范围内沿自身轴线方向以0.1~0.5cm的速度运动。通过设置与环状收集装置4传动连接的螺纹丝杆5,其能够匀速且缓慢的驱动环状收集装置4运动,保证纺丝层的平整均匀,提升纺丝质量,实用性强。

35.具体地,请参照图1和图2所示,具有环状收集装置的离心纺丝设备100还包括与螺纹丝杆5传动连接的第一驱动组件6,第一驱动组件6能够驱动螺纹丝杆5绕自身轴线旋转运动。通过设置第一驱动组件6,能够稳定地驱动螺纹丝杆5旋转运动,从而保证环状收集装置4运动平稳,提升纺丝质量,实用性强。

36.具体地,请参照图1和图2所示,具有环状收集装置的离心纺丝设备100还包括与第一驱动组件6电连接的控制组件,控制组件能够调控第一驱动组件6的工作周期与转速。通过设置控制组件,能够使用程序控制第一驱动组件6的转速,进而控制环状收集装置4的运动速度与运动周期,从而能够调控纺丝层的厚度,实用性强,

37.具体地,请参照图1和图2所示,具有环状收集装置的离心纺丝设备100还包括与纺丝杯3传动连接的第二驱动组件7,第二驱动组件7和/或第一驱动组件6能够带动纺丝杯3绕自身轴线旋转运动。通过设置第二驱动组件7,能够稳定高速地驱动纺丝杯3旋转,从而持续的生产直径均匀的纺丝纤维,保证纺丝质量,实用性强。

38.在一个具体实施例中,第二驱动组件7也与控制组件电连接,控制组件能够控制第二驱动组件7的转速,进而控制纺丝杯3的转速。

39.具体地,请参照图4所示,纺丝杯3呈空心圆柱状、其周壁上沿径向均匀开设有多个直径为0.1~0.3cm的喷丝孔31。通过设置喷丝孔31,能够给纺丝液甩出提供通道,使得甩出的纺丝液的质量均匀,进而保证形成的纺丝均匀,保证纺丝质量,实用性强。

40.具体地,请参照图4所示,多个喷丝孔31内设置有与喷丝孔31相连通的锥形的且规格为25~31g的喷丝头32。通过设置喷丝头32,能够避免纺丝液粘附于纺丝杯3的外表面,避免粘附于纺丝杯3外表面的纺丝液影响纺丝质量,减少纺丝液浪费,实用性强。

41.具体地,请参照图3所示,具有环状收集装置的离心纺丝设备100还包括下料装置8,下料装置8包括片状的滑铲81,滑铲81紧贴于环状收集装置4内壁地设置于机台1,并能够沿环状收集装置4内壁的周向滑动。通过设置滑铲81,能够将纺丝层与环状收集装置4分离,避免人工分离带来的产品损坏和人力成本,保证分离出来的纺丝层的质量,降低生产成本,实用性强。

42.在一个具体实施例中,滑铲81与环状收集装置4内壁相接触形成的线或者面能够连接环状收集装置4的垂直于轴线的两侧面。

43.具体地,请参照图3所示,下料装置8还包括设置于机台1顶部的旋臂82,旋臂82与滑铲81固定连接并能够绕环状收集装置4的轴线旋转运动。通过设置旋臂82,能够安装固定滑铲81,并带动滑铲81沿环状收集装置4内壁做圆周运动,保证分离效果,提高自动化程度,提高生产效率,实用性强。

44.具体地,请参照图1和图2所示,下料装置8还包括传送带83,传送带83的上带面设置于环状收集装置4与机台1之间。通过设置传送带83,能够将分离下的纺丝层传送离开机

台1,保证持续性的生产,提升生产效率,实用性强。

45.本实用新型的具有环状收集装置的离心纺丝设备100在使用时:

46.纺丝杯3在第二驱动组件7的驱动下高速旋转,纺丝杯3内的纺丝液通过喷丝孔31和喷丝头32甩出;

47.甩出的纺丝液在惯性、粘滞力和空气阻力的共同作用下,迅速被拉细固化形成超细纤维,固化的超细纤维在惯性的作用下继续移动,并最终均匀附着于环状收集装置4的内壁;

48.第一驱动组件6稳定地驱动螺纹丝杆5旋转运动,从而带动环状收集装置4沿轴线方向平稳地平移运动,使纺丝纤维在环状收集装置4内壁铺设形成均匀的纺丝层;

49.滑铲81在旋臂82的带动下沿环状收集装置4内壁做圆周运动,使纺丝层与环状收集装置4内壁分离;

50.分离下的纺丝层落至传送带83,并随传送带83运动至机台1外。

51.综上,本实用新型通过设置圆管状的环状收集装置4,能够使收集到的纺丝均匀的铺设于环状收集装置4的内壁,形成形状均匀、密度均匀、一致性好的纺丝层,提高产品质量,且利于后续加工,减少整理纺丝层的工序;还通过设置下料装置8,使纺丝层与环状收集装置4能够通过滑铲81分离,并能够将分离下的纺丝层通过传送带83运离机台1,避免人工分离带来的产品损坏和人力成本,保证分离出来的纺丝层的质量,降低生产成本,保证持续性的生产,提升生产效率,实用性强。

52.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围。