将淀粉施加至纸或纸板幅材的方法

1.本发明涉及纸或纸板的制造,且特别涉及将淀粉施加至纸或纸板幅材。

2.淀粉是造纸工艺中使用的重要的非纤维材料。通过多种不同方法在工业造纸工艺期间在多个步骤中施加淀粉以实现期望的结果。例如,淀粉可在片材成形前添加至纸浆,其可被喷洒在多层纸板的层之间,并且其可施加到纸表面上用于表面施胶。淀粉的原材料包括植物,比如玉米、小麦、大麦、马铃薯、木薯等,其块茎、种子等为淀粉源。

3.对于多片层纸板(比如杯原料(cup stock))的生产中的片层之间的粘合剂,淀粉在湿部处以淀粉颗粒的形式(即未煮制过的淀粉的形式的淀粉)使用。淀粉可在湿部处添加到表面上或最晚在将片层放置在一起之前添加。已经发现在多片层纸板中的片层之间在湿部中使用未煮制过的淀粉有效提高片层粘结强度。然而,淀粉颗粒形式的未煮制过的淀粉仅在干燥段(淀粉随后在此进行煮制(cooked))之前施加到湿纸或纸板幅材上。在片层之间投配淀粉通常用液体溶液的喷洒或幕涂进行。这两种方法,喷洒和幕涂,均取决于流变性质、固含量和液体的配制(配方)。喷洒施加通常使用低粘度液体进行并且造成低固含量。进一步地,喷洒施加导致许多灰尘并且因此导致污染物和沉积物以及引起纸板环境中的微生物生长。向纸或纸板幅材投配稀溶液不是成本有效的并且可能导致不均匀的分布和不必要的湿润。

4.淀粉还用于对纸或纸板的施胶。许多造纸工艺使用称为施胶的表面处理。典型地,这通过称作施胶压榨的在造纸机的工段中将纸干燥之后施加淀粉薄层来实现。全部淀粉的主要部分通过施胶压榨施加在纸的表面上。表面施胶处理填充纸片材中的空隙并且因此改进表面完整性和印刷适性,还有表面强度。在干部处的纸或纸板的施胶使用经煮制过的淀粉的施加。淀粉通常以经煮制过的形式添加到干燥的纸上。

5.已经提出泡沫涂覆以减少由常规表面处理中使用的大量的液体介质引起的问题。在泡沫涂覆中,泡沫被用作所施加化学品或试剂的载体相。在施加至纸或纸板表面之后,泡沫以机械方式崩解(broken down)。ep 2 744 728 b1,例如,公开了将阻隔涂层施加至纸板上的方法,其中涂料混合物优选通过泡沫涂覆施加。该阻隔体可与基于生物阻隔体(比如基于淀粉或多糖的阻隔体)的另一阻隔结构体组合。然而,该教导没有暗示通过泡沫涂覆方法施加淀粉。wo 2016/207783 a1公开了通过使用包括两亲性聚合物的泡沫成形制造纳米原纤化多糖膜的方法。然而,该教导涉及制造纸幅材的湿部过程并且不涉及泡沫涂覆方法或施加淀粉颗粒。wo 2018/011667 a1公开了形成泡沫的方法和在泡沫涂覆方法中使用泡沫用于制造纸或板产品的方法。在涂料中使用抗微生物淀粉。然而,该教导不涉及未煮制过的淀粉颗粒。

6.因此,仍需要适合于湿对湿(wet on wet)投配或适合于投配至湿幅材的方法并且该方法能够施加更高的固含量。

7.根据本发明独立权利要求的方法和纸或纸板产品满足了该目标。从属权利要求与优选实施方式相关。除非上下文另有明确指示,否则它们可以自由组合。

8.本发明提供了将淀粉施加至纸或纸板幅材的方法,该方法包括以下步骤:

[0009]-提供包含淀粉颗粒和基于悬浮体的干固含量计至少1重量%的两亲性聚合物的

000g/mol。这对提高所形成的泡沫的固含量产生贡献。两亲性聚合物可进一步具有范围为40

–

80℃的浊点,其可进一步改进所形成的泡沫的稳定性。根据一个实施方式,两亲性聚合物选自乙基羟乙基纤维素(ehec)、疏水改性(hm)乙基羟乙基纤维素(hm-ehec)、羟乙基纤维素(hec)、疏水改性羟乙基纤维素(hm-hec)、羟丙基化的(hydroxyproylated,羟丙氧基化的)纤维素(hpc)、疏水改性羧甲基纤维素(hm-cmc)、疏水改性淀粉(hm-淀粉)、羟丙基化的(hydroxypropylated,羟丙氧基化的)淀粉、或其组合或其混合物。两亲性聚合物还可选自具有疏水性质的羧甲基纤维素(cmc)、辛烯基琥珀酸酐(osa)淀粉、十二烷基琥珀酸酐(ddsa)淀粉、或其组合或其混合物。这些两亲性聚合已经显示出是特别有利的并且进一步地是可生物降解的。根据进一步的实施方式,两亲性聚合物可选自疏水改性的聚乙烯醇(pvoh),比如亚乙基(ethylene,乙烯)改性的pvoh、或用硅烷醇、阳离子或羧基官能团改性的pvoh。根据进一步的实施方式,两亲性聚合物可以是含有≥2%乙酸根基团、含有≥10%乙酸根基团、优选含有≥15%乙酸根基团的聚乙烯醇。两亲性聚合物还可以是带电荷的两亲性聚合物。该电荷可促进保留(retention)。两亲性聚合物还可以是这些不同的两亲性聚合物的混合物。术语“两亲性聚合物”进一步指的是倾向于自缔合的聚合物,比如合成的嵌段共聚物和蛋白质。两亲性聚合物可进一步为物理接枝(例如通过吸附或沉淀或交联或离子交换,用例如金属盐或带相反电荷的聚合物)的聚电解质。

[0017]

在实施方式中,水性悬浮体以范围为≥0.5重量%至≤30重量%、优选范围为≥1重量%至≤10重量%的量包含两亲性聚合物,基于悬浮体的干固含量计。水性悬浮体可以范围为≥1重量%至≤5重量%的量包含两亲性聚合物,基于悬浮体的干固含量计。这些量的两亲性聚合物(比如乙基羟乙基纤维素)已经显示出提供有利的起泡的悬浮体的高固含量。

[0018]

十二烷基硫酸钠(sds)典型地用作起泡助剂。有利地,使用水性悬浮体,可在不存在表面活性剂(tenside)比如sds的情况下形成泡沫并且可避免使用sds或显著降低sds的使用。特别地,经起泡的悬浮体的高固含量在不向悬浮体添加sds的情况下实现。水性悬浮体优选不含或基本上不含(意味着包含基于悬浮体的干固含量计小于1重量%的)基于油的表面活性剂比如sds、十二烷基苯磺酸钠盐(sdbs)等。这有利地可改进片层之间的粘附性,因为基于油的表面活性剂可造成弱粘结层并且因此损害粘附性。已经显示出,当组合物包含表面活性聚合物但基本上不包含基于油的表面活性剂时,可形成更高固含量的泡沫。不受特定理论的束缚,据信不含表面活性剂的悬浮体能够实现更高的片层间强度。

[0019]

两亲性聚合物可与可用于形成泡沫和/或使泡沫稳定化的其他试剂组合使用。水性悬浮体可包含助添加剂,例如选自以下的添加剂:胶状的和/或溶解的淀粉、纳米纤维素、填料和纳米颜料。如本文中所使用的,“填料”指的是造纸工业中通常所涉及的用于造纸的无机颗粒状的材料。术语纳米颜料指的是纳米尺度的粉末,因此具有至少一个平均粒径范围为1-100nm的维度。颜料可选自粘土和/或滑石。水性悬浮体可以范围为≥0.01重量%至≤70重量%、或范围为≥0.01重量%至≤50重量%、或范围为≥0.01重量%至≤30重量%、或范围为≥0.01重量%至≤10重量%的量包含助添加剂,基于悬浮体的干固含量计。

[0020]

水性悬浮体可包含纳米纤维素,即纳米原纤化纤维素或微原纤化纤维素。在优选的实施方式中,水性悬浮体包含微原纤化纤维素(mfc)。微原纤化纤维素(mfc)也称作纳米纤维素。该术语指的是典型地从木纤维素纤维(从硬木或软木纤维两者)制得的材料。其也

可从以下制得:微生物来源,农业纤维比如小麦草浆,竹纤维来源或其他非木纤维来源。在微原纤化纤维素中,单独的微纤丝已经部分或完全地彼此分离。微原纤化纤维素纤丝典型地非常细,比如约20nm,并且长度通常在100nm至10μm之间。微纤丝也可以更长,例如在10-200μm之间,但由于宽的长度分布可发现长度甚至为2000μm。已经被原纤化并且在表面上具有微纤丝的纤维和被分开以及位于浆料水相中的微纤丝包括在mfc的定义中。进一步地,纤维素晶须也可包括在mfc定义中。纤丝也可以是聚合物涂覆的纤丝,即以化学或物理方式改性的纤丝。微原纤化纤维素(mfc)有利地可用于使泡沫稳定化和/或避免施加的淀粉悬浮体渗到纸或纸板幅材中。微原纤化纤维素(mfc)可以范围为≥0.01重量%至≤70重量%、或范围为≥0.01重量%至≤50重量%、或范围为≥0.01重量%至≤30重量%、或范围为≥0.01重量%至≤10重量%的量施加,基于悬浮体的干固含量计。

[0021]

水性悬浮体可包含额外功能化学品,比如着色剂、颜料、交联剂、保湿剂等。

[0022]

如果没有特别标明,给出的%为重量%(wt%),并且以100重量%的干重量为基础计算或以相应目标(比如悬浮体)的100重量%的总重量为基础计算。所有各组分的总量不超过100重量%。还应理解的是水性悬浮体的余量为水,因此水性悬浮体的总重量变为100重量%。

[0023]

水性悬浮体包含淀粉颗粒形式的淀粉。悬浮体可包含淀粉团粒。在实施方式中,水性悬浮体包含以下范围的量的淀粉颗粒:≥30重量%至≤99重量%或≥50重量%至≤99重量%、优选≥70重量%至≤99重量%或≥90重量%至≤99重量%,基于悬浮体的干固含量计。在起泡前,水性悬浮体包含大量的淀粉颗粒。在实施方式中,悬浮体包含范围为≥1重量%至≤10重量%的量的两亲性聚合物和以下范围的量的淀粉颗粒:≥30重量%至≤99重量%、或≥50重量%至≤99重量%、或≥70重量%至≤99重量%或≥90重量%至≤99重量%,基于悬浮体的干固含量计。

[0024]

天然淀粉颗粒可进一步被团粒化(granulated)以在使用前获得一定的粒径,但淀粉保持其团粒形式。在实施方式中,淀粉颗粒的中值颗粒直径范围为≥0.5μm至≤200μm。已经令人惊奇地发现这样的大颗粒可用于泡沫施加中。中值颗粒直径可为至少1μm或2μm。优选地,中值颗粒直径范围为≥1μm至≤200μm,更优选范围为≥2μm至≤200μm。淀粉颗粒可被加工成更小粒径的淀粉,例如通过分级分离或机械或化学改性。淀粉的平均粒径取决于来源,但典型地范围可≥10μm至≤30μm。如本文中所使用的,“中值粒径”(d

50

)指的是这样的粒径:50%(按体积计)的淀粉颗粒高于此粒径并且50%的淀粉颗粒小于此粒径。本文中给出的粒径指的是在稀水性悬浮体中在5

–

9的ph下,以0.001

–

0.01m nacl的电解质浓度并且在20

–

25℃的温度下,使用mastersizer 2000粒径分析仪(malvern,uk)测定的粒径。

[0025]

淀粉可以是天然的或改性的。在一个优选的实施方式中,淀粉为天然淀粉。淀粉颗粒也可以是纳米淀粉,比如可从ecosynthetix获得的纳米淀粉。术语纳米淀粉指的是具有纳米范围尺寸的淀粉团粒。还可使用淀粉的纳米颗粒和天然淀粉的混合物。有利地,淀粉颗粒的粒径可宽泛地变化和/或可具有宽尺寸分布。

[0026]

在以下方法步骤中包含淀粉颗粒和两亲性聚合物的水性悬浮体用于形成泡沫。术语泡沫指的是被液体薄层分开的气态气泡的两相体系。形成泡沫可通过任何常规手段实现,比如以机械方式,通过搅动、或化学方式,通过添加泡沫成形化学品。泡沫可通过在空气的存在下搅动水性悬浮体而获得,例如用空气流或伴随搅拌器的协助。可使用高压空气用

于形成泡沫。为了产生泡沫,可使用一般的泡沫产生器。

[0027]

已经显示出了,包含淀粉团粒的稳定泡沫令人惊奇地高固含量能够用此方法实现。在实施方式中,经起泡的水性悬浮体的固含量为≥5重量%、优选≥10重量%、更优选≥15重量%,基于经起泡的悬浮体的100重量%的总重量计。经起泡的水性悬浮体的固含量的范围可为≥5重量%至≤50重量%、范围为≥5重量%至≤40重量%、或范围为≥5重量%至≤20重量%,基于经起泡的悬浮体的100重量%的总重量计。所给出的泡沫的固含量涉及淀粉的固含量。固含量可使用本领域中已知方法测定,比如通过干燥和称重,比如使用ir干燥器。

[0028]

在实施方式中,经起泡的水性悬浮体的密度为≥10g/100ml,优选在14g/100ml以上。

[0029]

在以下方法步骤中,泡沫用于涂覆纸或纸板幅材。使用泡沫的益处在于泡沫涂覆的颗粒显示出改进的停留在幅材的表面上的倾向。这能够使得更少的淀粉颗粒渗透到幅材中。其提供了泡沫的优点,更具体地为泡沫中空气气泡的优点,形成的泡沫阻止了被涂覆的淀粉渗透到正被制造的纸或板的结构中。对于表面施胶淀粉而言,这是特别有价值的。

[0030]

泡沫可使用造纸工艺中常用的涂覆技术施加,比如流延涂覆或刮刀涂覆。然而,优选的是,通过使用无冲击涂覆技术将泡沫施加至基材。术语“无冲击”涂覆指的是避免施加器头的机械元件和纸之间的接触或使施加期间接触压力最小化的涂覆程序。对于运行性能(例如避免可能的幅材破损)以及表面品质(例如避免如条纹那样的缺陷)而言,这具有显著的优点。术语“无冲击”涂覆不意在排除之后用棒、刮刀或空气喷射进行的温和平整化(levelling)。在实施方式中,泡沫通过选自喷涂、幕涂或泡沫涂覆的无冲击涂覆技术施加至纸或纸板幅材。幕涂和喷涂相对于常规的刮刀涂覆或辊涂具有优点,这通过消除条纹和降低幅材破损的风险而实现。优选的施加方法是喷涂。该施加方法有效的避免了之前形成的层或幅材的损坏。最优选的是泡沫涂覆。泡沫施加方法能够使用高固含量。泡沫涂覆提供的优点在于在幅材表面上施加薄涂层,例如以于2gsm的涂层重量。可使用泡沫涂覆施加器或涂覆器将泡沫涂料施加至纸或纸板幅材。

[0031]

该方法允许在多片层纸板的片层之间或作为向湿纸/纸板幅材上的表面处理而投配淀粉颗粒。通过该方法施加淀粉颗粒可在纸或纸板制造过程的湿部和/或干部进行。该方法可用于用淀粉颗粒对纸板幅材进行表面施胶。该方法因此可涉及改进的对纸和纸板表面施胶的方法。该方法还可特别可用于在多片层纸板的生产中在片层之间投配淀粉。该方法因此可进一步涉及改进的制造多片层纸板的方法。

[0032]

在实施方式中,泡沫施加至固含量小于50重量%、优选小于70重量%的纸或纸板幅材,基于纸或纸板幅材的100重量%的总重量计。

[0033]

该方法可用于用淀粉颗粒对纸板幅材进行表面施胶。在实施方式中,该方法为对纸或纸板幅材表面施胶的方法。在表面施胶应用中,泡沫可在干燥段之前施加至湿幅材,比如固含量为小于50重量%、优选小于85重量%或小于90重量%。

[0034]

最优选的实施方式中,该方法为在多片层纸板的生产中在片层之间投配淀粉的方法。在这些实施方式中,在将湿幅材附着至其他幅材之前,将淀粉颗粒施加至湿幅材。本发明的方法能够实现改进的片层间强度。由于淀粉团粒的更好的覆盖和更均匀的铺散,除了改进片层间粘附性之外,板的转化也得到了改进。在使用本发明在片材间投配淀粉时,打开

的另一种可能性在于,在纸板生产中,不仅在幅材水平运行时,还可在幅材竖直运行时将淀粉施加至幅材。在制造过程期间,这经常更实际。

[0035]

所施加的涂层重量的范围可为≥0.1g/m2至≤30g/m2、优选范围为≥0.5g/m2至≤20g/m2、更优选范围为≥1g/m2至≤10g/m2。涂层重量或克重指的是以每平方米的克数表示的重量,gsm或g/m2。如本文中所使用的,gsm和g/m2可互换使用。本发明的方法有利地能够施加薄层但仍实现良好的覆盖。相应的投配可用泡沫涂覆单元、幕涂或喷涂单元进行。

[0036]

本发明还涉及通过本发明的方法获得的纸或纸板产品。纸或纸板产品包含通过从包含淀粉颗粒和基于悬浮体的固含量计至少1重量%的两亲性聚合物的水性悬浮体获得的泡沫的泡沫涂覆而施加的至少一个淀粉层。纸或纸板产品可包含施加在至少一侧上和至少一个片层上的至少一个淀粉层。

[0037]

在实施方式中,纸或纸板产品包含至少一个涂层重量范围为≥0.1g/m2至≤30g/m2、优选范围为≥0.5g/m2至≤20g/m2、更优选范围为≥1g/m2至≤10g/m2的淀粉层。所给出的涂层重量指的是干重量。

[0038]

淀粉以颗粒形式施加至纸或纸板幅材。在施加淀粉后,在以下制造步骤期间,纸或纸板幅材可被加热并且淀粉可被煮制(cooked)并且在的纸或纸板幅材上凝胶化。制造的纸或纸板产品因此包含至少一个淀粉层,其中淀粉可为未煮制过的淀粉和/或经煮制过的或凝胶化的淀粉。制造的纸或纸板产品优选包含经煮制过的或凝胶化的淀粉层。

[0039]

淀粉层可作为施胶层或作为片层之间的层而施加。在实施方式中,纸板产品为多片层纸板。纸或纸板产品可包含至少一个片层、优选数个片层,例如顶片层和背片层以及至少一个中间片层。纸或纸板产品可包含数个片层间的淀粉层,例如两个或三个片层间的淀粉层。多层纸板有利地可提供改进的片层的粘附性。

[0040]

在进一步的实施方式中,纸板产品为表面施胶的纸或纸板。纸或纸板产品可包含至少一个表面施胶层。通过经由使用淀粉颗粒和两亲性聚合物的泡沫涂覆的方法施加的施胶层有利地可提供非常均匀的淀粉施胶层,其包含最小化的粗糙度。

[0041]

纸板产品可为多层纸板,其包含至少两个层,背片层和顶片层,并且优选至少一个中间片层或多个中间片层。纸板产品的定量的范围可为30

–

800gsm。所生产的纸或纸板可以是任意类型的纸或纸板,比如液体包装板、折叠箱板、实心漂白板、实心未漂白板或容器板。一种可能的产品是瓦楞纸板,其中幅材是内衬或瓦楞原纸(corrugated medium)并且包含淀粉颗粒和两亲性聚合物的水性悬浮体是将瓦楞原纸连接至内衬而施加的胶。

[0042]

本发明的进一步特征将从以下实施例中变得明显。

[0043]

实验材料和方法:

[0044]

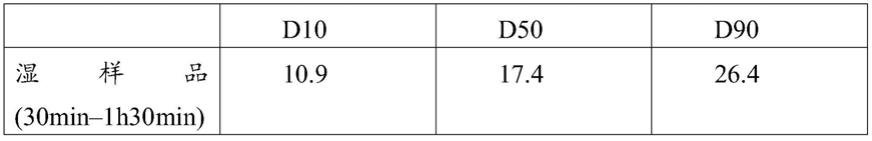

用于产生水性涂料悬浮体的材料为未煮制过的淀粉颗粒(大麦,altia plc,finland),疏水改性羟乙基纤维素(ehec,bermocoll ehm200,akzonobel chemicals ag,sweden),和十二烷基硫酸钠(sds,merck kgaa,germany)。使用的未煮制过的淀粉颗粒的粒径分布(按体积计)示于表1中。在约ph 7下和在23℃的温度下使用mastersizer 2000粒径分析仪(malvern,uk)测量粒径。

[0045]

表1

[0046][0047][0048]

cupforma classic 210gsm用作基材。淀粉按原样混合,没有放入冷水中进一步处理。用rollmix bgr 13(rollmac,italy)产生泡沫。用台式涂布机(棒)进行基材的涂覆。

[0049]

水性悬浮体的ph和粘度在产生泡沫之前被测量。泡沫的粘度用brookfield digital viscometer(model dvii+,brookfield engineering laboratories,inc.)使用芯轴#6以及10和50rpm的速度在下表中给出的温度下测量。对于水性悬浮体的粘度的测量,使用芯轴#1和50rpm,除了样品6,其中使用10rpm。用ir干燥器测量固含量。样品量为约1g。泡沫密度通过将泡沫的测量的重量除以测量的体积而测定。

[0050]

参照实施例1和2

[0051]

实施参照实施例1和2,其中在不添加泡沫产生试剂的情况下的水性悬浮体的起泡能力在实验室试验中被评估。参照实施例1和2的悬浮体的组分和性质汇总在表2中:

[0052]

表2:

[0053][0054][0055]

参照实施例1和2的悬浮体没有起泡。这证实了在没有添加剂的情况下,观察不到

起泡。

[0056]

实施例3至6

[0057]

实施一系列测试,其中根据本发明的包含未煮制过的淀粉颗粒和两亲性聚合物的悬浮体的起泡能力被评估。使用ehec作为起泡试剂,进行实验。

[0058]

实施例3至6的水性悬浮体的组分和性质汇总在表3中:

[0059]

表3:

[0060][0061]

除了ph和粘度之外,对于分别提供12和18重量%固含量的淀粉水溶液的实施例5和6还测量了泡沫的固含量。固含量用ir干燥器测定。样品量为约1g。如表2中可见,实施例5和6的泡沫中的淀粉的含量非常高。基于ehec的泡沫是稳定的并且在涂覆期间没有完全崩解。进一步地,ehec泡沫在涂覆中的崩解受到了控制。

[0062]

这表明不仅可使用使用未煮制过的淀粉进行的泡沫涂覆,而且可实现不含表面活性剂的情况下的泡沫的产生,产生比预期高得多的淀粉含量。相对于使用sds作为表面活性剂的现有技术而言,这是显著的改进。

[0063]

参照实施例11至14

[0064]

进行进一步的一系列测试,其中以sds作为起泡试剂的淀粉水溶液的起泡行为被评估。参照实施例11至14的水性悬浮体的组分和性质汇总在表4中:

[0065]

表4:

[0066][0067]

使用1重量%sds的参照实施例11的泡沫几乎立刻崩解。然而,使用5重量%sds的参照实施例12的泡沫非常稳定并且在用棒涂覆时没有崩解。然而,在使用sds泡沫时,在液体悬浮体中提高固含量至12和18重量%没有得到泡沫的更高的固含量,如参照实施例13和14中可以看出的,其中泡沫的固含量保持为低。还有,水快速分开。这显示了作为起泡试剂的sds仅提供了差的泡沫产生,其中泡沫中淀粉含量较少。

[0068]

参照实施例15至18

[0069]

进行进一步的一系列测试,其中不含起泡试剂的淀粉水溶液的起泡行为被评估。参照实施例15至18的水性悬浮体的组分和性质汇总在表5中:

[0070]

表5:

[0071][0072]

该参照实施例说明了随着固含量提高粘度提高。