1.本实用新型涉及粘胶纤维酸浴处理的技术领域,具体涉及一种适用于粘胶纤维酸浴去除硫酸钠的处理装置。

背景技术:

2.黏胶纤维生产过程中,需要用一定配比的由硫酸、硫酸锌等组成的酸浴,将纺丝机喷出的黏胶纤维丝束凝固。在凝固丝束过程中,由于酸碱中和,产生了大量水分和硫酸钠,必须把这些水分和硫酸钠分离出去,酸浴才可循环回用。

3.现行技术是这样分离酸浴中的水分和硫酸钠的:先用闪蒸装置将酸浴进行蒸发浓缩,将酸浴中的水分分离出去,然后将浓缩后的酸浴进行低温冷却,结晶出芒硝,即十水硫酸钠。芒硝中含硫酸钠仅42%,不能当产品出售,所以还必须进行熔化、蒸发、分离、干燥等过程,成为元明粉产品。上述生产装置,是国内外几十年来始终没有变化的生产装置。在1993年6月青岛海洋大学出版社出版的《人造纤维工厂设备》中有详细论述,迄今只有规模的改变,没有技术的改进。

4.化工知识告诉我们,硫酸钠在32.4度以下结晶的是十水硫酸钠,在32.4度以上,结晶的是无水硫酸钠。现行的闪蒸装置,只能进行浓缩,不能进行结晶,因为如果出现结晶,必定导致设备堵塞、堵管。而如果用一般的蒸发器结晶元明粉,会造成结垢和堵管,加之,由于蒸发酸浴必须使用石墨管,石墨管不耐元明粉颗粒的磨损,故而不易实现。

技术实现要素:

5.针对上述现有技术中存着的技术问题,本实用新型提出了一种适用于粘胶纤维酸浴去除硫酸钠的处理装置,设备简单,工艺温度低、减少设备腐蚀。

6.本实用新型的提供了一种适用于粘胶纤维酸浴去除硫酸钠的处理装置,其包括:

7.用于去除粘胶纤维酸浴中多余的硫酸钠晶体和水分的蒸发结晶器;

8.一次固液分离设备,连接于所述蒸发结晶器的晶浆增稠器出料口;

9.中和罐,连接于一次固液分离设备的固体出口;

10.二次离心机,连接于所述中和罐出口。

11.本实用新型处理装置进一步的改进在于,所述蒸发结晶器采用逐级连接的多效蒸发结晶器或mvr蒸发器或mvr蒸发器及多效蒸发结晶器组合。

12.本实用新型处理装置进一步的改进在于,所述蒸发结晶器采用金属材料制作。

13.本实用新型处理装置进一步的改进在于,所述蒸发结晶器设置有结晶效体,所述结晶效体中设置有清液分离器。

14.本实用新型处理装置进一步的改进在于,所述清液分离器、所述一次固液分离设备和所述二次离心机设置有液体出口,使用时将产生的清液或母液排入酸浴循环系统的底槽。

15.本实用新型处理装置进一步的改进在于,所述蒸发结晶器设置有酸浴入料口,使

用时从酸浴循环系统中抽取出待处理酸浴。

16.本实用新型处理装置进一步的改进在于,所述蒸发结晶器设置有冷凝水出口,所述冷凝水出口与冷凝器连接。

17.本实用新型处理装置进一步的改进在于,还包括干燥包装系统,与所述二次离心机的固体出口连接。

18.本实用新型处理装置进一步的改进在于,所述一次固液分离设备采用离心机或旋流器。

19.本实用新型处理装置进一步的改进在于,所述晶浆增稠器为盐腿或沉降器。

20.由于采用上述技术方案,使得本实用新型取得的技术效果是:

21.相比于传统的多级闪蒸蒸发工艺,本实用新型采用多效蒸发结晶和mvr蒸发结晶工艺和两次固液分离,在满足硫酸钠浓缩结晶的条件下,工艺路线简化,效体数量减少,工艺温度低,减少设备腐蚀;蒸发结晶器的结晶效体设置清液分离器,结晶和清液的分离,不需要采用传统工艺所需的带式过滤机,减少工艺环节,大幅减少污水产生量。

附图说明

22.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

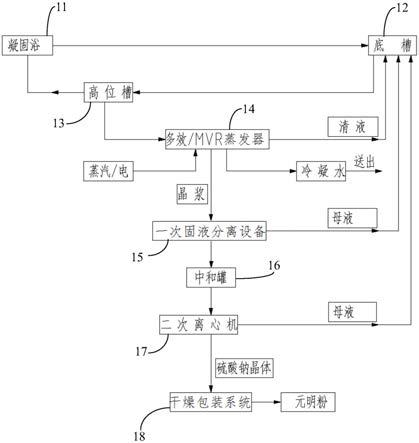

23.图1为本实用新型实施例的适用于粘胶纤维酸浴去除硫酸钠的处理装置的操作过程的流程图。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.参阅图1,本实用新型实施例提供了一种适用于粘胶纤维酸浴去除硫酸钠的处理装置,该处理装置主要包括蒸发结晶器14、一次固液分离设备15、中和罐16和二次离心机17,有时还包括干燥包装系统18、冷凝器和母液罐等。

26.蒸发结晶器14设置有酸浴入料口,使用时,将该酸浴入料口连接于粘胶纤维酸浴循环系统,可通过泵(或依靠蒸发结晶器14的真空去吸入)连接于酸浴循环系统的高位槽,从酸浴循环系统中抽取出部分酸浴,在该蒸发结晶器14中去除该部分粘胶纤维酸浴中多余的硫酸钠晶体和水分。

27.其中,蒸发结晶器14可采用多效蒸发结晶器或mvr蒸发器,或多效蒸发结晶器和mvr蒸发器的组合。多效蒸发结晶器和mvr蒸发器适用于本粘胶纤维酸浴领域属于首次,但是多效蒸发结晶和mvr蒸发结晶工艺在其他领域已非常成熟,在本领域应用有多个改进点,其一是温度控制,温度过高,加剧设备腐蚀,温度过低,则能耗没有优势;其二是结晶和清液的分离,不需要像传统工艺需采用带式过滤机,减少工艺环节,大幅减少污水产生量。

28.粘胶纤维的酸浴循环系统为现有技术,主要包括凝固浴11、底槽12和高位槽13,酸浴在该凝固浴11、底槽12和高位槽13之间循环,在纺丝成形过程中,在凝固浴11进行纺丝工序,高位槽13中的酸浴直接供给凝固浴11,被凝固浴11使用后稀释的酸浴流入底槽12,底槽12中的酸浴再流入高位槽13,高位槽13中的酸浴实现了循环利用,在高位槽13之前调节酸浴的浓度和温度以适合酸浴工艺。

29.多效蒸发结晶器或mvr蒸发器在使用时,酸浴入料口连接于高位槽13的一个出口,用于从高位槽13中获取一部分酸浴,在多效蒸发结晶器或mvr蒸发器中对该部分酸浴进行多次蒸发浓缩后,得到浓缩后的酸液和硫酸钠结晶的晶浆。

30.多效蒸发器的末效或次末效(或其他效)都可以作为结晶效体,在结晶效体设置清液分离器,使用时可通过泵直接将清液分离器分离出的清液排入酸浴循环系统的底槽12中,继续参与酸浴循环。同样,在mvr蒸发器的结晶效体也可以设置清液分离器,使用时可通过泵将分离出的清液排入酸浴循环系统的底槽12中。通过设置清液分离器,结晶和清液的分离,不需要像传统工艺需采用带式过滤机,减少工艺环节,大幅减少污水产生量。

31.一次固液分离设备15可采用离心机或旋流器,入口连接于蒸发结晶器14的盐腿(或沉降器)出料口,蒸发结晶器14的结晶效体的出料口设置有盐腿(或沉降器)(故称为盐腿(或沉降器)出料口),在结晶效体析出的硫酸钠晶体通过盐腿(或沉降器)收集,含硫酸钠晶体的晶浆通过泵送至一次离心机或旋流器进行第一次固液分离,

32.一次固液分离设备15对多效蒸发结晶器或mvr蒸发器输出的硫酸钠晶浆进行第一次固液分离后,其上的液体出口连接于母液罐,用于收集依次固液分离后产生的母液,该母液罐通过一个泵连接至酸浴循环系统的底槽12,将去除硫酸钠晶体的酸液泵送回底槽12,继续参与酸浴循环。

33.中和罐16的入口与一次固液分离设备15的固体出口连接,一次固液分离后的硫酸钠晶体进入中和罐16,在中和罐16中向一次固液分离后得到的硫酸钠晶体中加入水,混合后得到硫酸钠晶浆,再加入氢氧化钠,调节ph值至5~7。

34.二次离心机17的入口与中和罐16的出口连接,中和后的硫酸钠晶浆,又被送至二次离心机17,进行第二次固液分离,二次离心机17的液体出口同样可连接于一个母液罐(可以与上述一次固液分离设备共用一个母液罐),收集二次离心机17排出的去除硫酸钠后的母液,母液罐通过一个泵与酸浴循环系统的底槽12连接,用于将去除硫酸钠的母液泵送回底槽12,继续参与酸浴循环。

35.最后,得到纯净的硫酸钠晶体,送入干燥包装系统18,进行干燥、包装,即生产元明粉。

36.下面结合图1,对本实用新型适用于粘胶纤维酸浴去除硫酸钠的处理装置的处理过程进一步说明如下:

37.处理方法包括以下步骤:

38.步骤一:从粘胶纤维的酸浴循环系统中取出待处理酸浴,将取出部分的酸浴加热至40℃~100℃,并维持在各温度对应的饱和蒸汽压力下,进行蒸发浓缩,析出硫酸钠晶体,得到包含硫酸钠晶体的晶浆;

39.步骤二:固液分离出所述晶浆中的硫酸钠晶体;

40.步骤三:加碱中和所述硫酸钠晶体,调节ph值至5~7;

41.步骤四:二次固液分离得到中和后的硫酸钠晶体。

42.具体来说,在步骤一中,粘胶纤维的酸浴循环系统为现有技术,主要包括凝固浴11、底槽12和高位槽13,酸浴在该凝固浴11、底槽12和高位槽13之间循环,在纺丝成形过程中,在凝固浴11进行纺丝工序,高位槽13中的酸浴直接供给凝固浴11,被凝固浴11使用后稀释的酸浴流入底槽12,底槽12中的酸浴再送入高位槽13,高位槽13中的酸浴实现了循环利用,在高位槽13之前调节酸浴的浓度和温度以适合酸浴工艺。

43.在上述粘胶纤维酸浴循环系统中,粘纤在从喷嘴喷出进入凝固浴11之前带有大量的水分和氢氧化钠溶液,凝固浴11中主要成分为水、硫酸、硫酸钠、硫酸锌,粘纤进入凝固浴11后,氢氧化钠和硫酸反应,产生硫酸钠和水。产生的硫酸钠和粘纤带入的水,需要通过蒸发结晶从酸浴中去除。

44.因此,在步骤一中,从酸浴循环系统的高位槽13中取出一部分酸浴,该部分酸浴进入蒸发结晶器14,利用蒸汽作为热源,将酸浴加热至40℃~100℃,维持在各温度对应的饱和蒸汽压力下,被加热酸浴达到饱和状态,水分蒸发,产生二次蒸汽,该部分酸浴被浓缩。其中,蒸发结晶器14的酸浴入料口与高位槽13的一个出口连接,高位槽13的另一个出口与凝固浴11的入口连接,凝固浴11的出口与底槽12的一个入口连接,底槽12的出口与高位槽13的另一个入口连接。

45.作为较佳实施方式,本实用新型实施例提供了两种蒸发结晶器:一种是多效蒸发结晶器,另一种是mvr(mechanical vapor recompression)蒸发器。

46.当采用多效蒸发结晶器时,包含四(或以上)效体,具有四(或以上)个升膜(或降膜或强制或混合)循环(可自然循环也可强制循环)的效体组成四(或以上)效蒸发器。第一、二、三三(或以上)个效体用于浓度均还较低的粘胶纤维酸浴的蒸发浓缩,第末个效体为蒸发浓缩结晶器,用于较高浓度的粘胶纤维酸浴的蒸发浓缩和无机盐(即硫酸钠)的结晶,浓缩后的酸液和无机盐结晶的晶浆从该效排出;也可以将第一、二、四三(或以上)个效体用于浓度均还较低的粘胶纤维酸浴的蒸发浓缩,第三(或末前一)个效体为蒸发浓缩结晶器,用于较高浓度的粘胶纤维酸浴的蒸发浓缩和无机盐的结晶,浓缩后的酸液和无机盐结晶的晶浆从该效排出。

47.当采用上述多效蒸发结晶器时,一效产生的二次蒸汽作为下一效的热源,被浓缩的酸浴也进入下一效,二次蒸汽将浓缩后的酸浴加热至饱和状态,水分蒸发,产生二次蒸汽,酸浴被进一步浓缩;被浓缩的酸浴也进入下一效,二次蒸汽将浓缩后的酸浴加热至饱和状态,水分蒸发,产生二次蒸汽,酸浴被进一步浓缩,如此经过多次蒸发和浓缩,在此过程中硫酸钠达到饱和,析出晶体;在末效蒸发的二次蒸汽进入冷凝器,被循环水冷凝后送出系统。较佳地,多效蒸发器主体可采用金属材料取代石墨材料,能使设备具有更长的使用寿命并能提高热效率,可以使设备的投资运行成本均较低。

48.当采用mvr蒸发器时,产生的二次蒸汽经mvr压缩升温后再次作为热源,蒸发浓缩后,硫酸钠达到饱和,析出晶体。其中,mvr蒸发器及其相关蒸发技术为现有技术,在此不赘。

49.值得注意的是,在蒸发浓缩的步骤中,需要控制温度在40℃~100℃之间,且保证压力维持在各温度对应的饱和蒸汽压力下,温度过高,会加剧设备腐蚀,温度过低,则能耗没有优势。

50.另外,上述蒸汽热源可采用生蒸汽(或机械压缩后的二次蒸汽,或者利用生蒸汽推

动tvr热泵),优选地,利用生蒸汽推动tvr热泵形式,具体来说,将第一效或第二效蒸发器蒸发产生的二次蒸汽,一部分送入下一效蒸发器,作为下一效蒸发浓缩的热源,另外一部分利用一tvr蒸汽增压泵与生蒸汽混合并进行增压增温后返回第一效作为加热蒸汽,可实现热能的更高效利用。

51.多效蒸发器的末效或次末效(或其他效)都可以作为结晶效体,在结晶效体设置清液分离器,该清液分离器的清液出口与酸浴循环系统的底槽12的另一个入口连接,直接将分离出的清液排入酸浴循环系统的底槽12中,继续参与酸浴循环。同样的,在mvr蒸发器的结晶效体中也设置清液分离器,将分离出的清液排入酸浴循环系统的底槽12中。通过设置清液分离器,结晶和清液的分离,不需要像传统工艺需采用带式过滤机,减少工艺环节,大幅减少污水产生量。

52.在步骤二中,在结晶效体析出的硫酸钠晶体通过盐腿(或沉降器)收集,含硫酸钠晶体的晶浆进入一次离心机或旋流器进行一次固液分离(即第一次固液分离),得到一次固液分离后的硫酸钠晶体以及母液,将母液排入母液罐,再通过一个泵送回至酸浴循环系统的底槽12中,继续参与酸浴循环;

53.在步骤三中,在中和罐16中向一次固液分离后得到的硫酸钠晶体中加入水,混合后得到硫酸钠晶浆,再加入氢氧化钠调节ph值至5-7。

54.在步骤四中,将中和后的硫酸钠再送入二次离心机17进行二次固液分离(即第二次固液分离),得到二次固液分离后的硫酸钠晶体以及母液,同样将母液排入母液罐,再通过一个泵送回至酸浴循环系统的底槽12中,继续参与酸浴循环;

55.最后,在完成上述四步步骤后,得到较为纯净的硫酸钠晶体后,将该硫酸钠晶体送入干燥包装系统,进行干燥、包装,即生产元明粉。

56.相比于传统的多级闪蒸蒸发工艺,本实用新型采用多效蒸发结晶和mvr蒸发结晶工艺和两次固液分离,在满足硫酸钠浓缩结晶的条件下,工艺路线简化,效体数量减少,工艺温度低,减少设备腐蚀;结晶效设置清液分离器,结晶和清液的分离,不需要采用传统工艺所需的带式过滤机,减少工艺环节,大幅减少污水产生量。

57.本实用新型中未涉及部分均与现有技术相同或可采用现有技术加以实现。尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。