1.本实用新型涉及细纱机技术领域,尤其是指一种用于细纱机自动接头系统。

背景技术:

2.纺纱生产中环锭细纱机的纺纱断头是客观存在的,造成纺纱断头的具体原因有多个方面,但纺纱断头的主要因素就是纱线强力弱环处的断裂强度小于纺纱张力峰值。由于细纱接头工作的特殊性和复杂性,环锭纺纱技术从诞生发展至今的近200年来,细纱机断头后的接头历来是由人工完成的,随着技术的发展和社会的进步,机器换人是一个大趋势。环锭细纱机自动接头机的接头工作,是在细纱机整机正常工作的情况下,对断头的锭位进行接头操作。

3.但是,现有的接头工作,是直接在位于纱锭的纱管上寻找断线的线头,由于纱锭上纱管周围空间有限,无法有效找到线头,可靠性较低,导致接头的总效率降低。

技术实现要素:

4.本实用新型是提供一种用于细纱机自动接头系统,可有效找到线头,便于进行接头操作。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.一种用于细纱机自动接头系统,包括底座,所述底座上设有纱管,所述底座上设有接头座,所述接头座上设有固定板,所述固定板上纵向开设有安装孔,所述固定板上固连有伺服电机,所述伺服电机上输出轴的底端穿出安装孔后固连有连接板,所述连接板上滑动设置有吸嘴,所述连接板上设有用于驱动吸嘴沿连接板长度方向移动的驱动机构,所述吸嘴上设有软管,所述软管的一端与吸嘴内部连通,该另一端连接有负压泵。

7.进一步地,所述吸嘴的底端设有吸附柱,所述吸附柱上开设有吸附口,所述吸附口与吸嘴连通。

8.进一步地,所述吸附口的宽度为1-3mm。

9.进一步地,所述吸嘴的底端设有挡板,所述挡板上开设有吸附孔,所述吸附孔的直径小于线头的直径。

10.进一步地,所述连接板上设有托板,所述托板上开设有托槽,所述软管挂设于托槽内。

11.进一步地,所述吸嘴底端设有数个隔条,所述隔条与吸附孔交错设置,两个相邻所述隔条间的距离等于线头的直径,所述隔条的一端开设有放置口。

12.进一步地,所述驱动机构包括气缸以及活塞杆,所述气缸上活塞杆沿连接板的长度方向伸缩,所述连接板上开设有导槽,所述导槽与活塞杆平行,所述吸嘴的顶端位于导槽内,所述活塞杆的端部与吸嘴固连。

13.本实用新型的有益效果:

14.1.通过伺服电机带动连接板转动,带动吸嘴移动,并同时启动负压泵,通过吸嘴对

底座上的线头进行吸附,还可通过驱动机构带动吸嘴沿连接板的长度方向移动,并扩大了吸嘴的可活动范围,可有效找到线头,并通过驱动机构将吸附有线头的吸嘴向纱管移动,便于进行接头操作,自动化控制细纱机的自动接头工作。

15.2.由于设有吸附柱以及吸附口,吸附口的宽度为1-3mm,限制了线头的吸附数量,线头被吸附时沿吸附口的内侧向上移动,利于线头通过吸附口顺利向吸嘴移动。

附图说明

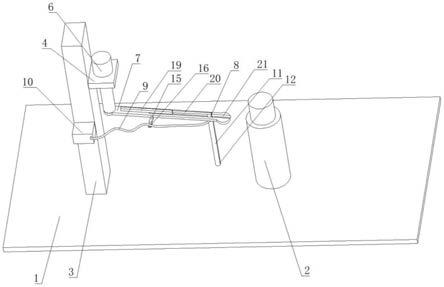

16.图1为本用于细纱机自动接头系统的结构示意图;

17.图2为吸嘴的结构剖视图;

18.图3为本用于细纱机自动接头系统的局部结构示意图;

19.图4为图3中的a处放大图;

20.图5为接头座的结构剖视图;

21.附图标记说明:

22.1、底座;2、纱管;3、接头座;4、固定板;5、安装孔;6、伺服电机;7、连接板;8、吸嘴;9、软管;10、负压泵;11、吸附柱;12、吸附口;13、挡板;14、吸附孔;15、托板;16、托槽;17、隔条;18、放置口;19、气缸;20、活塞杆;21、导槽。

具体实施方式

23.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

24.如图1、5所示,一种用于细纱机自动接头系统,包括底座1,所述底座1上设有纱管2,所述底座1上设有接头座3,所述接头座3上设有固定板4,所述固定板4上纵向开设有安装孔5,所述固定板4上固连有伺服电机6,所述伺服电机6上输出轴的底端穿出安装孔5后固连有连接板7,所述连接板7上滑动设置有吸嘴8,所述连接板7上设有用于驱动吸嘴8沿连接板7长度方向移动的驱动机构,所述吸嘴8上设有软管9,所述软管9的一端与吸嘴8内部连通,该另一端连接有负压泵10。

25.如图3所示,通过伺服电机6带动连接板7转动,带动吸嘴8移动,并同时启动负压泵10,通过吸嘴8对底座1上的线头进行吸附,还可通过驱动机构带动吸嘴8沿连接板7的长度方向移动,并扩大了吸嘴8的可活动范围,可有效找到线头,并通过驱动机构将吸附有线头的吸嘴8向纱管2移动,便于进行接头操作,自动化控制细纱机的自动接头工作。

26.如图3所示,本实施例中,所述吸嘴8的底端设有吸附柱11,所述吸附柱11上开设有吸附口12,所述吸附口12与吸嘴8连通,所述吸附口12的宽度为1-3mm。吸附口12的底端靠近底座1的上表面,吸嘴8工作时通过吸附口12对线头进行吸附,由于吸附口12的宽度为1-3mm,限制了线头的吸附数量,线头被吸附时沿吸附口12的内侧向上移动,利于线头通过吸附口12顺利向吸嘴8移动。

27.如图2所示,本实施例中,所述吸嘴8的底端设有挡板13,所述挡板13上开设有吸附孔14,所述吸附孔14的直径小于线头的直径。便于使线头堆积在吸嘴8的底端。

28.如图1所示,本实施例中,所述连接板7上设有托板15,所述托板15上开设有托槽16,所述软管9挂设于托槽16内。利于放置软管9。

29.如图4所示,本实施例中,所述吸嘴8底端设有二至三个隔条17,所述隔条17与吸附孔14交错设置,两个相邻所述隔条17间的距离等于线头的直径,所述隔条17的一端开设有放置口18。线头堆积在吸嘴8内时,通过隔条17对其进行排列,停止工作时,线头相间隔堆积在隔条17中,通过隔条17对线头进行夹紧,然后将线头搭设在放置口18上即可,避免线头下落,利于整理并取出线头。

30.如图1所示,本实施例中,所述驱动机构包括气缸19以及活塞杆20,所述气缸19上活塞杆20沿连接板7的长度方向伸缩,所述连接板7上开设有导槽21,所述导槽21与活塞杆20平行,所述吸嘴8的顶端位于导槽21内,所述活塞杆20的端部与吸嘴8固连。驱动气缸19即可带动活塞杆20和吸嘴8移动,利于自动控制吸嘴8的位置。

31.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

32.上述实施例为本实用新型较佳的实现方案,除此之外,还包括其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

技术特征:

1.一种用于细纱机自动接头系统,包括底座(1),所述底座(1)上设有纱管(2),其特征在于,所述底座(1)上设有接头座(3),所述接头座(3)上设有固定板(4),所述固定板(4)上纵向开设有安装孔(5),所述固定板(4)上固连有伺服电机(6),所述伺服电机(6)上输出轴的底端穿出安装孔(5)后固连有连接板(7),所述连接板(7)上滑动设置有吸嘴(8),所述连接板(7)上设有用于驱动吸嘴(8)沿连接板(7)长度方向移动的驱动机构,所述吸嘴(8)上设有软管(9),所述软管(9)的一端与吸嘴(8)内部连通,该另一端连接有负压泵(10)。2.如权利要求1所述的用于细纱机自动接头系统,其特征在于,所述吸嘴(8)的底端设有吸附柱(11),所述吸附柱(11)上开设有吸附口(12),所述吸附口(12)与吸嘴(8)连通。3.如权利要求2所述的用于细纱机自动接头系统,其特征在于,所述吸附口(12)的宽度为1-3mm。4.如权利要求3所述的用于细纱机自动接头系统,其特征在于,所述吸嘴(8)的底端设有挡板(13),所述挡板(13)上开设有吸附孔(14),所述吸附孔(14)的直径小于线头的直径。5.如权利要求1所述的用于细纱机自动接头系统,其特征在于,所述连接板(7)上设有托板(15),所述托板(15)上开设有托槽(16),所述软管(9)挂设于托槽(16)内。6.如权利要求4或5所述的用于细纱机自动接头系统,其特征在于,所述吸嘴(8)底端设有数个隔条(17),所述隔条(17)与吸附孔(14)交错设置,两个相邻所述隔条(17)间的距离等于线头的直径,所述隔条(17)的一端开设有放置口(18)。7.如权利要求1所述的用于细纱机自动接头系统,其特征在于,所述驱动机构包括气缸(19)以及活塞杆(20),所述气缸(19)上活塞杆(20)沿连接板(7)的长度方向伸缩,所述连接板(7)上开设有导槽(21),所述导槽(21)与活塞杆(20)平行,所述吸嘴(8)的顶端位于导槽(21)内,所述活塞杆(20)的端部与吸嘴(8)固连。

技术总结

本实用新型涉及细纱机技术领域,尤其是指一种用于细纱机自动接头系统。它解决了现有接头装置不便于找到线头的问题。它包括底座,所述底座上设有纱管,所述底座上设有接头座,所述接头座上设有固定板,所述固定板上纵向开设有安装孔,所述固定板上固连有伺服电机,所述伺服电机上输出轴的底端穿出安装孔后固连有连接板,所述连接板上滑动设置有吸嘴,所述连接板上设有用于驱动吸嘴沿连接板长度方向移动的驱动机构,所述吸嘴上设有软管,所述软管的一端与吸嘴内部连通,该另一端连接有负压泵。本实用新型通过伺服电机带动吸嘴移动并对底座上的线头进行吸附,扩大了吸嘴的可活动范围,可有效找到线头,便于进行接头操作。便于进行接头操作。便于进行接头操作。

技术研发人员:谢明德 谢明志

受保护的技术使用者:深圳市沛绅实业有限公司

技术研发日:2021.08.13

技术公布日:2022/1/11