1.本发明涉及棉纺技术领域,具体为一种色纺棉条的打样设备。

背景技术:

2.色纺棉条:色纺棉条又称着色棉条,纺前染色棉条。棉条生产中在聚合中或在纺织时加入适当的着色剂。成形后,着色剂即均匀地分散在棉条中,称纺前染色或原液着色,其棉条即色纺棉条。在生产前大多需要根据要求制作色纺棉条小样,以便于后续批量生产色纺棉条。现有技术中的色纺棉条打样设备存在以下问题:

3.1、现有技术中的色纺棉条打样设备,大多通过手工混合拉扯制备色纺棉条用的多种棉条胚料,由此导致多种棉条胚料的混合拉扯较为不便捷,且浪费了大量的人工作业时间;

4.2、现有技术中的色纺棉条打样设备在制备色纺棉条前,大多无法对多种棉条胚料进行除尘处理,由此造成成品棉条的质量较差;

5.3、现有技术中的色纺棉条打样设备,大多无法便捷的梳理棉条胚料,为此,我们提出一种色纺棉条的打样设备用于解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种色纺棉条的打样设备,以解决上述背景技术中提出的问题。

7.为解决上述技术问题,本发明采用如下技术方案:一种色纺棉条的打样设备,包括制备台,所述制备台的上表面对称固定安装有侧板,所述制备台靠近侧板的一面固定设有制备箱,所述制备箱远离制备台的一面固定安装有进料斗,所述制备箱远离进料斗的一面固定安装有出料斗,所述制备箱的内壁对称开设有圆形槽,所述制备箱的内部分别设有混料机构和翻料机构,所述制备箱的一侧设有吸尘机构,两个所述侧板之间设有梳棉机构。

8.优选地,所述制备台的底端四角处均固定安装有稳定杆,所述制备箱靠近制备台的一面均匀分布固定连接有支撑杆,所述支撑杆远离制备箱的一端和制备台固定连接。

9.优选地,所述混料机构包括有两个第一转动杆,所述第一转动杆和制备箱转动连接,两个所述第一转动杆的一端均固定安装有转动盘,两个所述转动盘的相对面均均匀分布固定安装有混料杆,两个所述圆形槽的内壁均固定安装有圆形导轨,两个所述圆形导轨的表面均对称滑动连接有弧形滑块,所述弧形滑块远离圆形导轨的一面固定安装有连接杆,所述连接杆远离弧形滑块的一端和转动盘的一面固定连接,所述制备箱的表面转动连接有第二转动杆,所述第二转动杆和第一转动杆的一端均固定安装有第一传动轮,两个所述第一传动轮之间传动连接有第一传动皮带,所述制备箱的一侧固定设有第一电机,所述第一电机的驱动输出端和一个第一转动杆的一端固定连接,所述制备箱的另一侧转动连接有第一传动杆,所述第一传动杆的一端和第二转动杆的另一端均固定安装有第二传动轮,两个所述第二传动轮之间传动连接有第二传动皮带,所述第一传动杆和一个第一转动杆的

一端均固定安装有第一传动齿轮,两个所述第一传动齿轮相互啮合。

10.优选地,所述第一电机的外壁固定连接有第一固定块,所述第一固定块的一侧和制备箱的一侧固定连接。

11.优选地,所述翻料机构包括有两个第三转动杆,所述第三转动杆和制备箱转动连接,两个所述第三转动杆的外壁均固定安装有转动辊,两个所述转动辊的外壁均均匀分布固定安装有翻料板,所述制备箱的一侧转动连接有第二传动杆,所述第二传动杆和一个第三转动杆的一端均固定安装有第二传动齿轮,两个所述第二传动齿轮相互啮合,所述第二传动杆和另一个第三转动杆的一端均第三传动轮,两个所述第三传动轮之间传动连接有第三传动皮带,一个所述第一转动杆和第二传动杆的一端均固定安装有第四传动轮,两个所述第四传动轮之间传动连接有第四传动皮带。

12.优选地,所述吸尘机构包括有空心套筒,所述空心套筒的一端和制备箱的一侧固定连接,所述空心套筒的内壁固定安装有固定盘,所述固定盘的表面均匀分布开设有通孔,所述空心套筒的内部固定设有第二电机,所述第二电机的驱动输出端固定安装有吸风风扇。

13.优选地,所述空心套筒的外壁开设有连接槽,所述第二电机的外壁对称固定连接有固定杆,所述固定杆远离第二电机的一端和空心套筒的内壁固定连接。

14.优选地,所述梳棉机构包括有两个第四转动杆,所述第四转动杆的两端和侧板转动连接,两个所述第四转动杆之间传动连接有输料带,两个所述第四转动杆的一端均固定安装有同步轮,两个所述同步轮之间传动连接有同步带,所述侧板的一侧固定设有第三电机,所述第三电机的驱动输出端和一个第四转动杆的一端固定连接,两个所述侧板的一侧均转动连接有转动轴,一个所述转动轴和另一个第四转动杆的一端均固定安装有第三传动齿轮,两个所述第三传动齿轮相互啮合,两个所述转动轴之间固定安装有梳棉刺辊。

15.优选地,所述第三电机的外壁固定连接有第二固定块,所述第二固定块的一侧和侧板的一侧固定连接。

16.与现有技术相比,本发明的有益效果在于:

17.1、通过开启第一电机,使两个第一转动杆同步反向转动,两个第一转动杆通过两个转动盘使多个混料杆同步反向转动,多个混料杆同步反向转动的同时使得多种棉条胚料不断的被混合拉扯,从而方便的实现了多种棉条胚料的混合拉扯,进而有效的提高混合拉扯棉条胚料的便捷性,以及降低了人工混合拉扯棉条胚料的作业时间;

18.2、通过使两个第三转动杆同步反向转动,两个第三转动杆通过两个转动辊使多个翻料板转动,多个翻料板同步反向转动的同时对多种棉条胚料进行翻转,同时开启第二电机使吸风风扇转动,吸风风扇吸收多种棉条胚料中的灰尘及毛絮,被吸收的灰尘及毛絮通过通孔进入至空心套筒的内部,从而方便的实现了棉条胚料的除尘,进而有效的提高了后续成品棉条的质量;

19.3、通过开启第三电机,使输料带输送棉条胚料,同时,梳棉刺辊反向转动,梳棉刺辊梳理输料带上表面的多种棉条胚料,从而方便的实现了除尘后的棉条胚料的梳理,进而有效的提高了梳理棉条胚料的便捷性。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

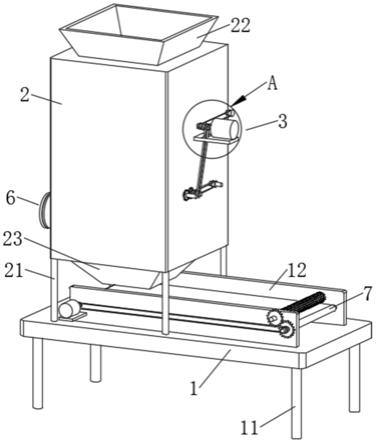

21.图1为本发明结构示意图。

22.图2为本发明图1中的a部放大示意图。

23.图3为本发明另一结构示意图。

24.图4为本发明制备箱的剖面结构示意图。

25.图5为本发明图4中的b部放大示意图。

26.图6为本发明图4中的c部放大示意图。

27.图7为本发明图4中的d部放大示意图。

28.图8为本发明图4中的e部放大示意图。

29.图9为本发明侧板与梳棉机构的连接示意图。

30.图中:1、制备台;11、稳定杆;12、侧板;2、制备箱;21、支撑杆;22、进料斗;23、出料斗;24、圆形槽;3、混料机构;31、第一转动杆;32、转动盘;33、混料杆;34、圆形导轨;35、弧形滑块;36、连接杆;37、第二转动杆;38、第一传动轮;39、第一传动皮带;4、第一电机;41、第一固定块;42、第一传动杆;43、第二传动轮;44、第二传动皮带;45、第一传动齿轮;5、翻料机构;51、第三转动杆;52、转动辊;53、翻料板;54、第二传动杆;55、第二传动齿轮;56、第三传动轮;57、第三传动皮带;58、第四传动轮;59、第四传动皮带;6、吸尘机构;61、空心套筒;62、连接槽;63、固定盘;64、通孔;65、第二电机;66、固定杆;67、吸风风扇;7、梳棉机构;71、第四转动杆;72、输料带;73、同步轮;74、同步带;75、第三电机;76、第二固定块;77、转动轴;78、第三传动齿轮;79、梳棉刺辊。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例:如图1-9所示,本发明提供了一种色纺棉条的打样设备,包括制备台1,制备台1的上表面对称固定安装有侧板12,制备台1靠近侧板12的一面固定设有制备箱2,制备箱2远离制备台1的一面固定安装有进料斗22,通过进料斗22,能够方便的将棉条胚料添加至制备箱2的内部,制备箱2远离进料斗22的一面固定安装有出料斗23,出料斗23能够方便的实现棉条胚料的出料,制备箱2的内壁对称开设有圆形槽24,制备箱2的内部分别设有混料机构3和翻料机构5,混料机构3能够混合棉条胚料,翻料机构5能够方便的实现棉条胚料的翻转,制备箱2的一侧设有吸尘机构6,吸尘机构6能够吸收棉条胚料中的灰尘及毛絮,两个侧板12之间设有梳棉机构7,梳棉机构7能够梳理棉条胚料。

33.进一步的,制备台1的底端四角处均固定安装有稳定杆11,稳定杆11能够有效的提高制备台1的稳定性,制备箱2靠近制备台1的一面均匀分布固定连接有支撑杆21,支撑杆21

远离制备箱2的一端和制备台1固定连接,支撑杆21能够有效的提高制备箱2的稳定性。

34.进一步的,混料机构3包括有两个第一转动杆31,第一转动杆31和制备箱2转动连接,两个第一转动杆31的一端均固定安装有转动盘32,第一转动杆31能够带动转动盘32转动,两个转动盘32的相对面均均匀分布固定安装有混料杆33,转动盘32能够带动混料杆33转动,混料杆33转动的同时能够对棉条胚料进行混合拉扯,两个圆形槽24的内壁均固定安装有圆形导轨34,两个圆形导轨34的表面均对称滑动连接有弧形滑块35,弧形滑块35能够沿着圆形导轨34的表面滑动,弧形滑块35远离圆形导轨34的一面固定安装有连接杆36,连接杆36远离弧形滑块35的一端和转动盘32的一面固定连接,转动盘32转动的同时能够通过连接杆36使弧形滑块35滑动,连接杆36能够提高转动盘32的稳定性,制备箱2的表面转动连接有第二转动杆37,第二转动杆37和第一转动杆31的一端均固定安装有第一传动轮38,两个第一传动轮38之间传动连接有第一传动皮带39,第一转动杆31能够通过两个第一传动轮38和第一传动皮带39带动第二转动杆37转动,制备箱2的一侧固定设有第一电机4,第一电机4的驱动输出端和一个第一转动杆31的一端固定连接,通过开启第一电机4,第一电机4的驱动轴能够带动第一转动杆31转动,制备箱2的另一侧转动连接有第一传动杆42,第一传动杆42的一端和第二转动杆37的另一端均固定安装有第二传动轮43,两个第二传动轮43之间传动连接有第二传动皮带44,第二转动杆37能够通过两个第二传动轮43和第二传动皮带44带动第一传动杆42转动,第一传动杆42和一个第一转动杆31的一端均固定安装有第一传动齿轮45,两个第一传动齿轮45相互啮合,第一传动杆42能够通过两个相互啮合的第一传动齿轮45使第一转动杆31同步反向转动。

35.进一步的,第一电机4的外壁固定连接有第一固定块41,第一固定块41的一侧和制备箱2的一侧固定连接,第一固定块41能够有效的提高第一电机4的稳定性。

36.进一步的,翻料机构5包括有两个第三转动杆51,第三转动杆51和制备箱2转动连接,两个第三转动杆51的外壁均固定安装有转动辊52,两个转动辊52的外壁均均匀分布固定安装有翻料板53,第三转动杆51能够通过转动辊52使翻料板53转动,翻料板53能够对棉条胚料进行翻转,制备箱2的一侧转动连接有第二传动杆54,第二传动杆54和一个第三转动杆51的一端均固定安装有第二传动齿轮55,两个第二传动齿轮55相互啮合,第二传动杆54能够通过两个相互啮合的第二传动齿轮55使一个第三转动杆51同步反向转动,第二传动杆54和另一个第三转动杆51的一端均第三传动轮56,两个第三传动轮56之间传动连接有第三传动皮带57,第二传动杆54能够通过两个第三传动轮56和第三传动皮带57带动另一个第三转动杆51同步同向转动,从而使两个第三转动杆51同步反向转动,一个第一转动杆31和第二传动杆54的一端均固定安装有第四传动轮58,两个第四传动轮58之间传动连接有第四传动皮带59,第一转动杆31能够通过两个第四传动轮58和第四传动皮带59使第二传动杆54转动。

37.进一步的,吸尘机构6包括有空心套筒61,空心套筒61的一端和制备箱2的一侧固定连接,空心套筒61的内壁固定安装有固定盘63,固定盘63的表面均匀分布开设有通孔64,棉条胚料中的灰尘及毛絮能够穿过通孔64进入至空心套筒61的内部,空心套筒61的内部固定设有第二电机65,第二电机65的驱动输出端固定安装有吸风风扇67,通过开启第二电机65,第二电机65的驱动轴能够带动吸风风扇67转动,吸风风扇67转动时产生的吸风能够吸收棉条胚料中的灰尘及毛絮。

38.进一步的,空心套筒61的外壁开设有连接槽62,通过开设连接槽62,能够便于将收集灰尘及毛絮的收集袋固定在空心套筒61的端部,第二电机65的外壁对称固定连接有固定杆66,固定杆66远离第二电机65的一端和空心套筒61的内壁固定连接,固定杆66能够支撑固定第二电机65。

39.进一步的,梳棉机构7包括有两个第四转动杆71,第四转动杆71的两端和侧板12转动连接,两个第四转动杆71之间传动连接有输料带72,两个第四转动杆71能够使输料带72传输,输料带72能够输送棉条胚料,两个第四转动杆71的一端均固定安装有同步轮73,两个同步轮73之间传动连接有同步带74,一个第四转动杆71能够通过两个同步轮73和同步带74使另一个第四转动杆71同步同向转动,侧板12的一侧固定设有第三电机75,第三电机75的驱动输出端和一个第四转动杆71的一端固定连接,通过开启第三电机75,第三电机75的驱动轴能够带动第四转动杆71转动,两个侧板12的一侧均转动连接有转动轴77,一个转动轴77和另一个第四转动杆71的一端均固定安装有第三传动齿轮78,两个第三传动齿轮78相互啮合,第一第四转动杆71能够通过两个相互啮合的第三传动齿轮78使转动轴77转动,两个转动轴77之间固定安装有梳棉刺辊79,转动轴77能够带动梳棉刺辊79转动,梳棉刺辊79转动的同时能够梳理输料带72上表面的棉条胚料。

40.进一步的,第三电机75的外壁固定连接有第二固定块76,第二固定块76的一侧和侧板12的一侧固定连接,第二固定块76能够有效的提高第三电机75的稳定性。

41.工作原理:当需要处理棉条胚料时,工作人员首先将收集袋的沿口固定在连接槽62的槽口内,然后将制备棉条用的多种棉条胚料通过进料斗22添加至制备箱2的内部,同时开启第一电机4,被添加的多种棉条胚料掉落在多个混料杆33之间,同时,第一电机4的驱动轴带动对应的一个第一转动杆31转动,一个第一转动杆31通过两个第一传动轮38和第一传动皮带39带动第二转动杆37转动,第二转动杆37通过两个第二传动轮43和第二传动皮带44带动第一传动杆42转动,第一传动杆42通过两个相互啮合的第一传动齿轮45使另一个第一转动杆31同步反向转动,此时,两个第一转动杆31同步反向转动,两个第一转动杆31同步反向转动的同时使得两个转动盘32和对应的多个混料杆33同步反向转动,多个混料杆33同步反向转动的同时使得多种棉条胚料不断的被混合拉扯,被混合拉扯的多种棉条胚料通过多个混料杆33之间的缝隙掉落在两个转动辊52的上表面,从而方便的实现了多种棉条胚料的混合拉扯,进而有效的提高混合拉扯棉条胚料的便捷性,以及降低了人工混合拉扯棉条胚料的作业时间;

42.与此同时,一个第一转动杆31通过两个第四传动轮58和第四传动皮带59使第二传动杆54转动,第二传动杆54通过两个第三传动轮56和第三传动皮带57带动一个第三转动杆51同步同向转动,同时,第二传动杆54通过两个相互啮合的第二传动齿轮55使另一个第三转动杆51同步反向转动,,从而使两个第三转动杆51同步反向转动,两个第三转动杆51通过对应的转动辊52使对应的多个翻料板53转动,多个翻料板53同步反向转动的同时对多种棉条胚料进行翻转;

43.同时开启第二电机65,第二电机65的驱动轴带动吸风风扇67转动,吸风风扇67转动时产生的吸风吸收多种棉条胚料中的灰尘及毛絮,被吸收的灰尘及毛絮通过多个通孔64进入至空心套筒61的内部,并最终掉落在收集袋的内部,从而方便的实现了棉条胚料的除尘,进而有效的提高了后续成品棉条的质量;

44.除尘后的多种棉条胚料通过出料斗23掉落在输料带72的上表面,此时开启第三电机75,第三电机75的驱动轴带动对应的一个第四转动杆71转动,一个第四转动杆71通过两个同步轮73和同步带74使另一个第四转动杆71同步同向转动,此时两个第四转动杆71同步同向转动并使得输料带72传输,输料带72输送其上表面的多种棉条胚料,同时,一个第一第四转动杆71通过两个相互啮合的第三传动齿轮78使一个转动轴77同步反向转动,此时两个转动轴77带动梳棉刺辊79转动,且梳棉刺辊79与输料带72呈同步反向转动状态,梳棉刺辊79转动的同时梳理输料带72上表面的多种棉条胚料,从而方便的实现了除尘后的棉条胚料的梳理,进而有效的提高了梳理棉条胚料的便捷性。

45.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。