1.本发明涉及一种用于聚丙烯腈基碳纤维生产的原丝油剂。

背景技术:

2.碳纤维是一种高性能的特种纤维,既有碳材料的固有特性,又兼备纺织纤维的柔软可加工性,具有高比强度、高比模量、耐高温、耐腐蚀、耐疲劳、抗蠕变、导电、导热、传热等十分优异的力学性能特性,在航天、航空以及汽车、建筑、轻工行业等都有广泛应用。其中碳纤维中性能最优,产能最大的是聚丙烯腈(pan)基碳纤维,占全球碳纤维总产量的90%以上。

3.碳纤维油剂是生产高性能碳纤维原丝和碳纤维的重要辅剂,是碳纤维制造必不可少的一种重要助剂。它可以消除纤维加工过程中因摩擦产生的静电,并赋予纤维平滑、柔软等特性,保护纤维表面免受损伤,抑制单丝间的并丝,防止出现毛丝、断丝和碳化不均一等问题,最大限度降低原丝的微观缺陷,对提高碳纤维强度的贡献率约为0.5~1.0gpa,是提高碳纤维质量的关键技术之一。

4.相比较普通民用纺丝油剂而言,碳纤维制造条件十分苛刻,因此要制备一种能完全满足碳纤维原丝生产工艺要求的碳纤维油剂难度非常高,需要解决的问题也非常多。如中国专利文件cn200910234655.4,采用中低粘度、高氨值的氨基硅油为主要成分,配合加入其它聚醚和环氧改性硅油以及其它助剂,上油后纺丝过程顺畅,无黏辊和毛丝现象,但是油剂耐热性不足。如中国专利文件cn201410420266.1,采用高粘度、低氨值的氨基硅油为主要成分,配合加入聚醚和环氧改性硅油及其它助剂成功制备出碳纤维油剂,上油纺丝过程顺畅,耐热性也得到改善,但是由于高粘度硅油使用量较大,油剂乳化难度增大,乳液稳定性较差。

技术实现要素:

5.本发明要解决的技术问题之一是现有技术中存在的油剂配方耐热性不够,从而易导致原丝粘连,出现毛丝断头现象的问题,提供一种新的用于聚丙烯腈基碳纤维生产的原丝油剂,该油剂具有耐热性好的优点。

6.本发明要解决的技术问题之二是上述油剂的应用。

7.为解决上述技术问题之一,本发明的技术方案如下:

8.用于聚丙烯腈基碳纤维生产的原丝油剂,其中有效成分按重量份计包括以下组份:

9.烷基酚聚氧乙烯醚,3~10份;

10.异构脂肪醇聚氧乙烯醚,3~10份;

11.超支化吉米奇季铵盐,10~20份;

12.侧链氨基改性聚硅氧烷,50~60份;

13.侧链聚醚改性聚硅氧烷,10~20份;

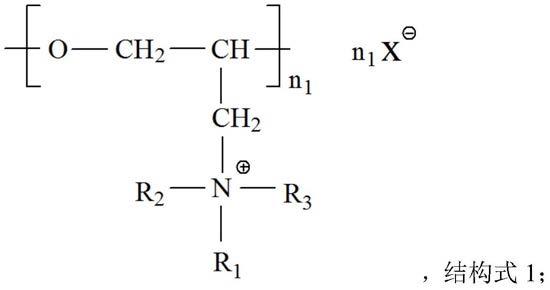

14.其中所述超支化吉米奇季铵盐如下结构式1所示:

[0015][0016]

其中2≤n1≤16,r1为碳原子数为5~18的烷基,r2和r3独立为c1~c4的烷基,x为氯或溴。

[0017]

本发明技术的关键是,由于配方中同时包括了所述超支化吉米奇季铵盐、烷基酚聚氧乙烯醚和异构脂肪醇聚氧乙烯醚,赋予了所述油剂优良的耐热性能。

[0018]

上述技术方案中,作为非限制性举例,烷基酚聚氧乙烯醚的重量份可以是3.5份、4份、4.5份、5份、5.5份、6份、6.5份、7份、7.5份、8份、8.5份、9份、9.5份等等。

[0019]

上述技术方案中,作为非限制性举例,异构脂肪醇聚氧乙烯醚的重量份可以是3.5份、4份、4.5份、5份、5.5份、6份、6.5份、7份、7.5份、8份、8.5份、9份、9.5份等等。

[0020]

上述技术方案中,作为非限制性举例,超支化吉米奇季铵盐的重量份可以是11份、12份、13份、14份、15份、16份、17份、18份、19份等等。

[0021]

上述技术方案中,作为非限制性举例,侧链氨基改性聚硅氧烷的重量份可以是51份、52份、53份、54份、55份、56份、57份、58份、59份等等。

[0022]

上述技术方案中,作为非限制性举例,侧链聚醚改性聚硅氧烷的重量份可以是11份、12份、13份、14份、15份、16份、17份、18份、19份等等。

[0023]

上述技术方案中,优选所述烷基酚聚氧乙烯醚选自辛基酚聚氧乙烯醚或壬基酚聚氧乙烯醚中的至少一种。

[0024]

上述技术方案中,优选烷基酚聚氧乙烯醚中氧乙烯的重复单元数为2~8,例如但限于氧乙烯的重复单元数为3、4、5、6、7等等。

[0025]

上述技术方案中,优选所述异构脂肪醇聚氧乙烯醚其异构脂肪醇部分碳原子数为10~16,例如但不限于异构脂肪醇部分碳原子数为11、12、13、14、15等等。

[0026]

上述技术方案中,优选所述异构脂肪醇聚氧乙烯醚中氧乙烯的重复单元数为2~8,例如但限于氧乙烯的重复单元数为3、4、5、6、7等等。

[0027]

上述技术方案中,优选所述侧链氨基改性聚硅氧烷选自如下结构式2所示的侧链部分单氨基改性聚硅氧烷:

[0028]

[0029]

其中r4选自碳原子数为2~10的亚烷基,b/(a+b+c)=0.1~1。

[0030]

上述技术方案中,结构式2所示侧链部分单氨基改性聚硅氧烷的25℃条件下粘度优选为300-2000cp,例如但不限于400cp、500cp、600cp、700cp、800cp、900cp、1000cp、1100cp、1200cp、1300cp、1400cp、1500cp、1600cp、1700cp、1800cp、1900cp等等。

[0031]

上述技术方案中,作为非限制性举例,例如但不限于r4选自碳原子数为3的亚烷基、r4选自碳原子数为4的亚烷基、r4选自碳原子数为5的亚烷基、r4选自碳原子数为6的亚烷基、r4选自碳原子数为7的亚烷基、r4选自碳原子数为8的亚烷基、r4选自碳原子数为9的亚烷基等等。

[0032]

上述技术方案中,作为非限制性举例,b/(a+b+c)的值可以是0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.9、0.95等等。

[0033]

上述技术方案中,优选所述侧链氨基改性聚硅氧烷选自如下结构式3所示的侧链部分双氨基改性聚硅氧烷中的至少一种:

[0034][0035]

其中r5和r6独立选自碳原子数为2~10的亚烷基,e/(d+e+f)=0.1~1。

[0036]

上述技术方案中,结构3所示侧链部分双氨基改性聚硅氧烷在25℃条件下的粘度优选为1000-5000cp,例如但不限于1200cp、1400cp、1600cp、1800cp、2000cp、2500cp、3000cp、3500cp、4000cp、4500cp等等。

[0037]

上述技术方案中,作为非限制性举例,例如但不限于r5和r6独立选自碳原子数为3的亚烷基、r5和r6独立选自碳原子数为4的亚烷基、r5和r6独立选自碳原子数为5的亚烷基、r5和r6独立选自碳原子数为6的亚烷基、r5和r6独立选自碳原子数为7的亚烷基、r5和r6独立选自碳原子数为8的亚烷基、r5和r6独立选自碳原子数为9的亚烷基等等。

[0038]

上述技术方案中,作为非限制性举例,e/(d+e+f)的值可以是0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.9、0.95等等。

[0039]

上述技术方案中,优选所述侧链聚醚改性聚硅氧烷选自如下结构式4所示的化合物中的至少一种:

[0040]

[0041]

其中i/(h+i+j)=0.1~0.6,r7为碳原子数为2~10的亚烷基,2≤n6≤10。

[0042]

上述技术方案中,结构式4所示侧链聚醚改性聚硅氧烷在25℃时的粘度优选为300-1500cp,例如但不限于400cp、500cp、600cp、700cp、800cp、900cp、1000cp、1100cp、1200cp、1300cp、1400cp等等。

[0043]

上述技术方案中,作为非限制性举例,i/(h+i+j)的值可以是0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6等等。

[0044]

上述技术方案中,作为非限制性举例,例如但不限于r7选自碳原子数为3的亚烷基、r7选自碳原子数为4的亚烷基、r7选自碳原子数为5的亚烷基、r7选自碳原子数为6的亚烷基、r7选自碳原子数为7的亚烷基、r7选自碳原子数为8的亚烷基、r7选自碳原子数为9的亚烷基等等。

[0045]

上述技术方案中,作为非限制性举例,n6可以是但不限于3、4、5、6、7、8、9等等。

[0046]

上述技术方案中,所述碳纤维油剂优选是包括水和所述有效成分组成的乳液,且乳液中有效成分的重量浓度为1~5%。例如但不限于乳液中有效成分的重量浓度为1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%等等。

[0047]

本发明的技术关键是油剂组份的选择,在公开了本发明配方的情况下,关于其制备方法,本领域技术人员可以合理选择且不必付出创造性劳动,例如但不限于制备方法可以是:

[0048]

a.按要求准确称取各油剂单体和去离子水重量。

[0049]

b.将各单体加入到特定搅拌容器中开始搅拌。

[0050]

c.边搅拌边缓慢加水,直到水全部加完。

[0051]

d.继续搅拌1-2h,停止搅拌,出料备用。

[0052]

为解决上述技术问题之二,本发明的技术方案如下:

[0053]

上述技术问题之一的技术方案中任一项所述的原丝油剂在聚丙烯腈基碳纤维生产中的应用。

[0054]

本发明的技术关键是油剂中各组份的选择,在此基础上,本领域技术人员可以合理选择其具体的应用方法,且不必付出创造性劳动。作为非限制性举例:

[0055]

a.往油剂原液中加入适量水,将其调整到所需浓度。

[0056]

b.将调好的碳纤维油剂倒入碳纤维生产装置的油剂槽中,开启生产装置,按设定工艺生产即可。

[0057]

油剂乳液的稳定性采用静置稳定性测定,测定温度为25℃:20wt%的油剂乳液搅拌1小时使混合均匀,然后开始静置计时并观察乳液分层所需时间。分层所需的时间越长,说明乳液越稳定。

[0058]

油剂抗氧化性、耐热性及残留量测试方法,将油剂于105℃烘箱中加热5h,随后采用美国pe公司的热失重分析仪,取烘干后样品约30mg,在空气气氛下升温速率为10℃/min,直到240℃,停留1h,记录残留量r1,数值越大说明抗氧化性越好。切换气氛为氮气,继续保持升温速率为10℃/min,直到450℃,停留30s,记录残留量r2,数值越大说明耐热性越好,继续升温直至900℃,记录油剂最后残留量r3,数值越小,说明油剂最终残留越少。

[0059]

油剂平均粒径测定方法:采用英国mastersizer 2000型激光粒度分析仪进行测定。按初始界面菜单栏中的文件,打开文件,然后更换附件左下侧的烧杯中的去离子水,装

约800ml后,按附件前侧的绿色按钮,泵开始运行,此时可选菜单栏中测量下的手动(m),可以观测到仪器自动测试的背景,若背景显示小于80(最好小于40,认为仪器样品池是清洁的,(否则应更换烧杯中的水,反复清洗样品池),在测量显示界面的菜单栏中选择文档中输入样品信息,设置好文件名,分散剂选项:水,按菜单栏中的开始,仪器自动检测背景,据操作界面左下脚的提示,加入预处理好的样品样并使仪器的遮溶解度在10―20%间,点击测试样品,仪器自动给出结果。

[0060]

超支化吉米奇季铵盐合成方法:将1mol相应的烷基叔胺加入烧瓶中,升温到80℃,缓慢滴加1.05mol环氧氯丙烷,完成后80℃继续反应4h,抽真空除去多余未反应的环氧氯丙烷,加入一定量的溶剂溶解,升温到85℃,加入催化剂,反应8h,得到相对应的超支化吉米奇季铵盐。

[0061]

本发明中粘度的数值按照如下方法测定:

[0062]

采用syd-2010型号的粘度仪,首先将试样装入粘度计内,放入25℃恒温浴中,恒温10分钟。恒温结束用洗耳球将粘度计里的液体上下来回洗三遍,然后将液体吸到上刻度线以上,当液体回落到上刻度线时开始按下相应的计时键,当液体流到下刻度时,再按一次相应的计时键。重复三次,记下仪器自动计算的粘度。

附图说明

[0063]

图1是实施例1油剂配方热失重曲线图。

[0064]

图2是比较例1油剂配方热失重曲线图。

[0065]

下面通过具体实施方式对本发明作进一步的阐述。

具体实施方式

[0066]

实施例1

[0067]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)5份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)5份,超支化吉米奇季铵盐1(如结构式1所示,其中r1=c

12h25

,r2=r3=ch3,n1=8)15份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为89天,油剂平均粒径为187nm。油剂抗氧化性和耐热性好(r1=89.54%,r2=51.34%),最终残留少,r3=5.659%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0068]

实施例2

[0069]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)5份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)5份,超支化吉米奇季铵盐1(如结构式1所示,其中r1=c

12h25

,r2=r3=ch3,n1=8)15份,侧链双氨基改性聚硅氧烷1(如结构式3所示,其中r5=c6h

12

,r6=c8h

16

,e/(d+e+f)=0.55,25℃粘度为2500cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层

所需时间为81天,油剂平均粒径为188nm。油剂抗氧化性和耐热性好(r1=88.17%,r2=52.46%),最终残留少,r3=7.834%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0070]

实施例3

[0071]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)5份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)5份,超支化吉米奇季铵盐1(如结构式1所示,其中r1=c

12h25

,r2=r3=ch3,n1=8)15份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)30份,侧链双氨基改性聚硅氧烷1(如结构式3所示,其中r5=c6h

12

,r6=c8h

16

,e/(d+e+f)=0.55,25℃粘度为2500cp)30份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为83天,油剂平均粒径为189nm。油剂抗氧化性和耐热性好(r1=87.67%,r2=53.15%),最终残留少,r3=7.689%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0072]

实施例4

[0073]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)10份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)10份,超支化吉米奇季铵盐1(如结构式1所示,其中r1=c

12h25

,r2=r3=ch3,n1=8)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)10份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为78天,油剂平均粒径为190nm。油剂抗氧化性和耐热性好(r1=88.76%,r2=55.24%),最终残留少,r3=7.153%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0074]

实施例5

[0075]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)5份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)5份,超支化吉米奇季铵盐2(如结构式1所示,其中r1=c

16h33

,r2=r3=ch3,n1=8)15份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为85天,油剂平均粒径为187nm。油剂抗氧化性和耐热性好(r1=88.53%,r2=55.18%),最终残留少,r3=6.954%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0076]

实施例6

[0077]

将壬基酚聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为np8)份,异构十五聚氧乙烯醚4(4代表环氧乙烷加成数为4,简写为1504)5份,超支化吉米奇季铵盐1(如结构式1所示,其中r1=c

12h25

,r2=r3=ch3,n1=8)15份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份,侧链聚醚改性聚硅氧烷1(如结构

式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为78天,油剂平均粒径为191nm。油剂抗氧化性和耐热性好(r1=87.16%,r2=53.87%),最终残留少,r3=7.015%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0078]

实施例7

[0079]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)5份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)5份,超支化吉米奇季铵盐1(如结构式1所示,其中r1=c

12h25

,r2=r3=ch3,n1=8)15份,侧链单氨基改性聚硅氧烷2(如结构式2所示,其中r4=c4h8,b/(a+b+c)=0.5,25℃粘度为1800cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为75天,油剂平均粒径为193nm。油剂抗氧化性和耐热性好(r1=87.03%,r2=53.24%),最终残留少,r3=6.854%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0080]

实施例8

[0081]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)5份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)5份,超支化吉米奇季铵盐1(如结构式1所示,其中r1=c

12h25

,r2=r3=ch3,n1=8)15份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份,侧链聚醚改性聚硅氧烷2(如结构式4所示,其中r7=c4h8,i/(h+i+j)=0.5,n6=6,25℃粘度为1400cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为79天,油剂平均粒径为193nm。油剂抗氧化性和耐热性好(r1=86.87%,r2=53.45%),最终残留少,r3=7.358%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0082]

实施例9

[0083]

将壬基酚聚氧乙烯醚4(4代表环氧乙烷加成数为4,简写为np4)10份,异构十一醇聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为1106)10份,超支化吉米奇季铵盐3(如结构式1所示,其中r1=c

10h21

,r2=r3=ch2ch3,n1=10)10份,侧链双氨基改性聚硅氧烷2(如结构式3所示,其中r5=c3h6,r6=c4h8,e/(d+e+f)=0.5,25℃粘度为3500cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为82天,油剂平均粒径为190nm。油剂抗氧化性和耐热性好(r1=86.54%,r2=52.73%),最终残留少,r3=6.524%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0084]

比较例1

[0085]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)10份,超支化吉米奇季铵盐1(如结构式1所示,其中r1=c

12h25

,r2=r3=ch3,n1=8)15份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份,侧链聚醚

改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性较差,分层所需时间为3天,油剂平均粒径为1057nm。油剂抗氧化性和耐热性好(r1=69.49%,r2=38.93%),最终残留少,r3=2.439%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维有粘连和毛丝出现。

[0086]

比较例2

[0087]

将异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)10份,超支化吉米奇季铵盐1(如结构式1所示,其中r1=c

12h25

,r2=r3=ch3,n1=8)15份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性差,分层所需时间为6天,油剂平均粒径为249nm。油剂抗氧化性和耐热性较差(r1=70.58%,r2=32.45%),最终残留少,r3=5.478%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维有毛丝和粘连。

[0088]

比较例3

[0089]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)13份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)12份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性一般,分层所需时间为12天,油剂平均粒径为219nm。油剂抗氧化性和耐热性较差(r1=74.21%,r2=28.10%),最终残留少,r3=6.902%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维有粘连。

[0090]

比较例4

[0091]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)5份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)5份,非超支化吉米奇季铵盐1(结构式如下)(15份),侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性一般,分层所需时间为7天,油剂平均粒径为215nm。油剂抗氧化性和耐热性差(r1=68.52%,r2=31.56%),最终残留少,r3=7.325%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维有毛丝和粘连。

[0092]

非超支化吉米奇季铵盐1结构式

[0093]

(cas号:32818-33-0)

[0094]

比较例5

[0095]

将辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6,简写为op6)5份,异构十三醇聚氧乙烯醚8(8代表环氧乙烷加成数为8,简写为1308)5份,十二烷基三甲基溴化胺(15份),侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r4=c2h4,b/(a+b+c)=0.4,25℃粘度为

1080cp)60份,侧链聚醚改性聚硅氧烷1(如结构式4所示,其中r7=c2h4,i/(h+i+j)=0.55,n6=8,25℃粘度为800cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性一般,分层所需时间为5天,油剂平均粒径为237nm。油剂抗氧化性和耐热性差(r1=73.85%,r2=35.26%),最终残留少,r3=5.826%,为便于统计,相关数据列于表1和表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维有毛丝和粘连。

[0096]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

[0097]

表1

[0098][0099]

表2

[0100] 稳定时间(天)油剂粒径(nm)r1(%)r2(%)r3(%)实施例18918789.5451.345.659实施例28118888.1752.467.834实施例38318987.6753.157.689实施例47819088.7655.247.153实施例58518788.5355.186.954

实施例67819187.1653.877.015实施例77519387.0353.246.854实施例87919386.8753.457.358实施例98219086.5452.736.524比较例13105769.4938.932.439比较例2624970.5832.455.478比较例31221974.2128.106.902比较例4721568.5231.567.325比较例5523773.8535.265.826