1.本发明涉及硫宿主材料技术领域,具体为一种具有相互连通大孔的金属掺杂多孔碳纤维/石墨烯复合材料的制备方法。

背景技术:

2.由于大型电动汽车对高功率密度和高能量密度的二次电池提出了新的需求,传统的钴酸锂和三元正极材料远远无法满足其要求。单质硫作为lsbs正极材料,其理论比容量高达1675mah

·

g-1

,理论比能量可达到2600wh

·

kg-1

,并且硫单质具有储量丰富、成本低廉、环境友好等优点。因此,近些年lsbs得到了巨大的发展。

3.但硫作为正极仍有许多需要解决的问题,如硫较差的导电性会导致硫的利用率低,以及多硫化物在电解液中的溶解和穿梭效应会导致硫连续损失。

4.解决上述问题主要采用的方法是将碳材料(多孔碳,石墨烯等)与硫单质进行复合,以提高材料的导电性与吸附作用。但碳材料作为非极性材料对多硫化物的吸附性能较小且硫负载量受到碳材料比表面积的限制。然而通常相互连通的大孔碳材料表现出较差的孔结构稳定性。

技术实现要素:

5.本发明的目的在于提供一种具有相互连通大孔的金属掺杂多孔碳纤维/石墨烯复合材料的制备方法,旨在解决硫负载低以及对多硫化物吸附性能小的问题。

6.为提高负载材料对多硫化物的吸附转化能力,本技术通过静电纺丝方法制备了拥有较大比表面积的多孔金属掺杂的碳纳米纤维/石墨烯复合材料。多孔碳纤维提高硫单质的负载,金属单原子掺杂增强多硫化物的催化转化反应,石墨烯构建三维导电网络提高纤维导电性和结构稳定性并对多硫化物起到物理阻隔作用。

7.为实现上述目的,本发明提供如下技术方案:一种具有相互连通大孔的金属掺杂多孔碳纤维/石墨烯复合材料的制备方法,包括如下具体步骤:

8.s1碳源分散:取石墨烯加入到处理液a中,超声处理,超声分散得到石墨烯分散液;

9.s2纺丝液的制备:取硝酸盐和三聚氰胺加到步骤s1得到的石墨烯分散液中搅拌;随后加入pvp,搅拌3~6h,充分溶解后加入聚四氟乙烯乳液,搅拌1~3h;最后在电压18~25kv、推胶速度0.5ml/h~2ml/h下进行静电纺丝,并干燥得到干燥纤维;

10.s3具有相互连通大孔金属掺杂多孔碳纤维/石墨烯复合材料的制备:将步骤s2制备的干燥纤维于管式炉180~250℃预氧化,为形成稳定的碳纤维结构;后升到800-1000℃在ar气氛下加热,将聚四氟乙烯高温挥发掉,在碳纤维中留下空洞,并且在高温下金属原子与氮原子形成稳定的化学结构,得到金属掺杂多孔碳纤维/石墨烯复合材料。

11.优选的,步骤s1中处理液a为去离子水、乙醇/dmf混合液的一种。

12.优选的,乙醇/dmf的体积比为1:1。

13.优选的,取10mg的石墨烯加入到3-5g的去离子水中超声处理2h,进行超声分散。

14.优选的,步骤s2中所述硝酸盐为硝酸钴、硝酸镍、硝酸铁的一种或二种以上。

15.优选的,所述pvp的分子量130万,取20mg的硝酸钴和100mg的三聚氰胺加到石墨烯分散液中搅拌;随后加入1g的pvp搅拌3~6h。

16.与现有技术相比,本发明的有益效果是:本发明通过静电纺丝方法制备多孔碳纤维/石墨烯复合材料。将石墨烯分散至pvp纺丝液中,然后再通过静电纺丝的方法将均匀混合液进行纺丝,最后对静电纺丝产物进行预氧化后烧制获得了多孔碳纤维/石墨烯复合材料。为提高其电化学性能还可以在纺丝液中加入钴盐,铁盐,镍盐等,形成单原子掺杂,促进锂硫电池催化转化反应。

17.本发明制备工艺可控,通过控制加入模板的量来控制多孔碳纤维的比表面积;制备的碳纤维上具有相互连通大孔,能提高s的负载量;加入聚四氟乙烯作为造孔剂,无需活化、蚀刻等后续处理,环保且高效适合商业化生产;较大的比表面积有助于增加反应活性位点、吸附多硫化物;石墨烯增加多孔碳纤维结构的稳定性、提高导电性,本发明金属-氮-碳结构的单原子掺杂、石墨烯形成的高导电及高机械性能网络、多孔碳纤维的高比表面积可以协同提升锂硫电池的性能。

18.(1)本发明利用静电纺丝技术,聚合物溶液或熔体在强电场中进行喷射纺丝。在电场作用下,针头处的液滴会由球形变为圆锥形,即“泰勒锥”,并从圆锥尖端延展得到纤维细丝,即聚合物微小射流,可以运行相当长的距离,最终固化成纤维,静电纺丝从针头拉扯出来的是“丝”而非液滴,最终利用静电纺丝技术制备具有相互连通大孔金属掺杂碳纤维/石墨烯复合材料。

19.(2)本发明单纯pvp热处理后的碳纤维导电性能较差,本发明将石墨烯完全包裹在碳纳米纤维中,石墨烯在纤维内部可以连接纤维各个孔,在空腔内形成三维导电网络用于提高材料的导电性和结构稳定性,此外石墨烯优异的机械性能还可以提高碳纤维整体的结构稳定性。

20.(3)加入的各种金属盐能形成金属掺杂,提高锂硫电池(lsbs)催化转化效果,在纺丝液中加入三聚氰胺有助于形成金属-氮-碳结构,提高金属位点稳定性。

附图说明

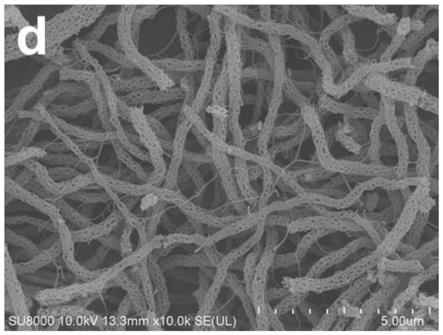

21.图1是实施例1制备的co掺杂多孔碳纤维/石墨烯-0.5复合材料sem图;

22.图2是实施例2制备的co掺杂多孔碳纤维/石墨烯-1复合材料sem图;

23.图3是实施例3制备的co掺杂多孔碳纤维/石墨烯-2复合材料sem图;

24.图4是实施例4制备的co掺杂多孔碳纤维/石墨烯-3复合材料sem图;

25.图5是co掺杂多孔碳纤维-3的锂硫电池性能图;

26.图6是co掺杂多孔碳纤维/石墨烯-3锂硫电池性能。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有

做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.下述实施例中所述实验方法,如无特殊说明,均为常规方法;实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行;所述试剂和材料,均采用分析纯试剂,如无特殊说明,均可从商业途径获得。

29.实施例1

30.一种co掺杂多孔碳纤维/石墨烯复合材料的制备方法,包括如下步骤:

31.s1:石墨烯分散

32.取10mg的的石墨烯加入到3-5g的去离子水中超声处理2h,进行超声分散。

33.s2:纺丝液的制备

34.取20mg的硝酸钴和100mg的三聚氰胺加到石墨烯分散液中搅拌。随后加入1g的pvp,分子量为130万,,搅拌3~6h,充分溶解后加入3g的聚四氟乙烯乳液中,最后搅拌2h。最后在电压18~25kv,推胶速度0.5ml/h~2ml/h下进行静电纺丝。

35.s3:co掺杂多孔碳纤维/石墨烯复合材料的制备

36.将干燥的纤维于管式炉按照升温速度2℃/min升温至180~250℃,预氧化1小时,为形成稳定的碳纤维结构;在ar气氛下以升温速度5℃/min升温至800-1000℃,加热3小时,此目的是将聚四氟乙烯高温挥发掉,在碳纤维中留下空洞;并且在高温下,金属原子与氮原子形成稳定的化学结构。

37.实施例2-4

38.方法步骤与实施例1一致,区别在于,调整聚四氟乙烯的量为1g、2g及3g。

39.对比例1

40.一种co掺杂多孔碳纤维的制备方法,包括如下步骤:

41.取20mg的硝酸钴和100mg的三聚氰胺加到5g水中搅拌,随后加入1g的pvp,分子量为130万,搅拌3~6h,充分溶解后加入3g的聚四氟乙烯乳液中,最后搅拌2h。最后在电压18~25kv,推胶速度0.5ml/h~2ml/h下进行静电纺丝。

42.将干燥的纤维于管式炉按照升温速度2℃/min升温至180~250℃,预氧化1小时,为形成稳定的碳纤维结构;在ar气氛下以升温速度5℃/min升温至800-1000℃,加热3小时,此目的是将聚四氟乙烯高温挥发掉,在碳纤维中留下空洞;并且在高温下,金属原子与氮原子形成稳定的化学结构。

43.如图1-图4可以看出,本发明成功制备了一种具有相互连通大孔的金属掺杂多孔碳纤维/石墨烯复合材料,制备的碳纤维上具有较大的孔隙,本发明金属-氮-碳结构的单原子掺杂、石墨烯形成的高导电及高机械性能网络,且保持纤维形貌。

44.图5为co掺杂多孔碳纤维做锂硫电池倍率性能图,在0.1c,0.3c,0.5c,1c,3c,和5c的电流密度下的放电容量分别为1086,621,254,160,129,96ma h g-1

。

45.图6为co掺杂多孔碳纤维/石墨烯-3做锂硫电池倍率性能图,在0.1c,0.3c,0.5c,1c,3c,和5c的电流密度下的放电容量分别为1320,908,729,502,229,121ma h g-1

。

46.图6样品比图5多加入了石墨烯,从图5-图6对比看出,就电极材料而言,提高导电性可以增强倍率性能,所以在相同的电流密度下co掺杂多孔碳纤维/石墨烯-3的倍率性能要好,其次石墨烯的加入也提高了s的利用率,因此首圈放电容量也增加了很多。

47.综上,本发明通过金属-氮-碳结构的单原子掺杂、石墨烯形成的高导电高机械性

能网络、多孔碳纤维的高比表面积可以协同提升锂硫电池的性能。

48.作为实施例,本发明s1实验步骤中石墨烯可换成碳纳米管、mxene。

49.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的原理或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。