1.本发明属于再生聚酯技术领域,具体地,涉及一种无卤阻燃再生聚酯纤维及其制备方法。

背景技术:

2.再生聚酯由回收的聚酯瓶、长丝废料或废布料等后处理加工而成,属聚酯废料的回收再利用,随着聚酯消费量的增加和人们环保意识的增强,聚酯废料的回收利用越来越受到重视。利用聚酯废料生产再生聚酯纤维,可降低成本、减少石油消耗和提高经济效益。

3.阻燃聚酯纤维及纺织品主要是通过采用添加型或反应型磷系及卤系阻燃剂而制得。传统的阻燃聚酯纤维采用的是在酯交换或缩聚阶段加入反应型阻燃剂进行共缩聚,进而纺制成阻燃聚酯纤维,其具有开发成本高,对聚酯的性能影响较大等缺点,而且加入卤系阻燃剂燃烧时会对环境造成极大的污染,加入阻燃剂共混会对基体的力学性能造成破坏。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种无卤阻燃再生聚酯纤维及其制备方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种无卤阻燃再生聚酯纤维,包括如下重量份原料:75-95份回收聚酯,10-15份无卤阻燃剂,5-12份增强粒子,0.1-0.5份抗氧化剂;

7.所述无卤阻燃剂包括如下步骤制成:

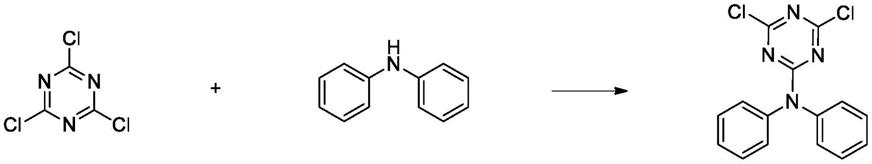

8.步骤s1、将二苯胺加入丙酮中,匀速搅拌15min后制得溶液a,备用;将三聚氯氰加入丙酮中,在0-10℃下匀速搅拌10min后加入碳酸钠,继续搅拌并缓慢滴加溶液a,继续反应4h,反应结束后加入冰水析出沉淀,用冰水和无水乙醇洗涤三次后制得中间体,二苯胺、三聚氯氰和碳酸钠的摩尔比为1∶1∶1.5;

9.步骤s1中,丙酮作为溶剂,碳酸钠作为缚酸剂,二苯胺和三聚氯氰反应,生成中间体,反应过程如下所示:

[0010][0011]

步骤s2、将中间体加入去离子水中,升温至40-45℃,之后缓慢滴加乙二胺的碱溶液,升温至100℃,继续搅拌并反应4h,抽滤、洗涤、干燥,制得主料,之后将主料和辅料按照5∶1的重量比混合均匀,制得无卤阻燃剂,控制中间体和乙二胺的碱溶液的用量比为1.5-2.3g∶30-50ml;

[0012]

步骤s2中将乙二胺和中间体在水中共混,通过控制两段反应温度,使得中间体与乙二胺缩聚,形成主料,反应过程如下所示:

[0013][0014]

进一步地:步骤s2中乙二胺的碱溶液为乙二胺和质量分数10%氢氧化钠溶液按照1∶1的体积比混合而成。

[0015]

进一步地:所述辅料包括如下步骤制成:

[0016]

将氢氧化钾加入无水乙醇中,超声分散30min后加入碳纤维,继续超声30min,之后转移至反应釜中,在75-80℃下反应10h,制得处理后的碳纤维,备用,控制氢氧化钾、碳纤维和无水乙醇的用量比为1-1.5g∶2.5g∶50ml;将马来酸酐和稀盐酸加入丙酮中,超声分散30min,之后加入处理后的碳纤维,高速分散15min,转移至反应釜中,在60℃真空干燥箱中反应8h,反应结束后将产物用无水乙醇洗涤3次,烘干,制得辅料,控制马来酸酐、稀盐酸、处理后的碳纤维和丙酮的用量比为5g∶1.5-2ml∶3g∶50ml。

[0017]

先通过氢氧化钾对碳纤维表面进行氧化处理,在碳纤维表面接入羟基,之后加入马来酸酐,接枝在碳纤维表面,制得辅料,当该辅料与主料配合使用时,主料作为含有苯环的三嗪类化合物,本身具有优异的阻燃性能,而且苯环结构在燃烧时会大量堆积,形成石墨炭层,提高聚合物材料的热稳定性能,添加了辅料,其本身在燃烧时能够形成致密的炭层,与主料协同使用,提高阻燃效果,而且引入了马来酸酐,使得阻燃剂在与基体共混时能够提高助剂间的界面相互作用,防止阻燃剂的加入使得基体力学性能下降。

[0018]

进一步地:所述增强粒子包括如下步骤制成:

[0019]

将硬脂酸加入无水乙醇中,高速搅拌并加入质量分数10%氯化钡溶液,匀速搅拌并反应10min后滴加质量分数5%硫酸钠溶液,维持体系的温度为45-60℃,滴加结束后加入稀盐酸调节ph,直至ph=7-8,之后静置陈化2h,陈化结束后离心、过滤,分别用去离子水和无水乙醇洗涤三次,之后在105℃下干燥10h,制得增强粒子,控制硬脂酸、无水乙醇和氯化钡溶液的用量比为10-15g∶500ml∶500ml,硫酸钠溶液和氯化钡溶液的体积比为1∶1。

[0020]

聚酯纤维本身是疏水材料,通过在有机溶剂无水乙醇中加入氯化钡和硫酸钠,反应生成纳米粒子硫酸钡,由于其极性较强,表面吸附的水容易发生解离形成羟基,所以加入硬脂酸对其进行修饰,通过硬脂酸的烷基链来改变硫酸钡表面极性,在其表面形成有机膜,一方面阻碍颗粒之间的接触和聚集,另一方面能够赋予纳米硫酸钡疏水性,使得其作为增强粒子加入聚酯纤维中时,能够更加的与疏水聚酯纤维贴合,均匀分散在基体中,提高纤维的增韧效果。

[0021]

一种无卤阻燃再生聚酯纤维的制备方法,包括如下步骤:

[0022]

将回收聚酯、无卤阻燃剂、增强粒子和抗氧化剂混合均匀,之后加入双螺杆挤出机中挤出造粒,制得再生母粒,之后经过纺丝箱体过滤后纺丝成束,制得再生聚酯纤维;

[0023]

进一步地:挤出温度分别为250-260℃,255-265℃和260-270℃;纺丝温度为290-310℃,纺丝速度为1500-2000m/min。

[0024]

本发明的有益效果:

[0025]

本发明通过回收的聚酯作为基体,加入阻燃剂和增强粒子进行熔融共混挤出,纺

丝制备出聚酯纤维,通过加入无卤阻燃剂,赋予其优异的阻燃性能,而且该无卤阻燃剂由主料和辅料制成,主料作为含有苯环的三嗪类化合物,本身具有优异的阻燃性能,添加了辅料,其本身在燃烧时能够形成致密的炭层,与主料协同使用,提高阻燃效果,而且引入了马来酸酐,使得阻燃剂在与基体共混时能够提高助剂间的界面相互作用,防止阻燃剂的加入使得基体力学性能下降。

[0026]

本发明还制备出增强粒子,先制备出纳米粒子硫酸钡,之后通过硬脂酸对其进行修饰,通过硬脂酸的烷基链来改变硫酸钡表面极性,在其表面形成有机膜,一方面阻碍颗粒之间的接触和聚集,另一方面能够赋予纳米硫酸钡疏水性,使得其作为增强粒子加入聚酯纤维中时,能够更加的与疏水聚酯纤维贴合,均匀分散在基体中,提高纤维的增韧效果。

具体实施方式

[0027]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0028]

实施例1

[0029]

所述无卤阻燃剂包括如下步骤制成:

[0030]

步骤s1、将二苯胺加入丙酮中,匀速搅拌15min后制得溶液a,备用;将三聚氯氰加入丙酮中,在0℃下匀速搅拌10min后加入碳酸钠,继续搅拌并缓慢滴加溶液a,继续反应4h,反应结束后加入冰水析出沉淀,用冰水和无水乙醇洗涤三次后制得中间体,二苯胺、三聚氯氰和碳酸钠的摩尔比为1∶1∶1.5;

[0031]

步骤s2、将中间体加入去离子水中,升温至40℃,之后缓慢滴加乙二胺的碱溶液,升温至100℃,继续搅拌并反应4h,抽滤、洗涤、干燥,制得主料,之后将主料和辅料按照5∶1的重量比混合均匀,制得无卤阻燃剂,控制中间体和乙二胺的碱溶液的用量比为1.5g∶30ml;

[0032]

所述辅料包括如下步骤制成:

[0033]

将氢氧化钾加入无水乙醇中,超声分散30min后加入碳纤维,继续超声30min,之后转移至反应釜中,在75℃下反应10h,制得处理后的碳纤维,备用,控制氢氧化钾、碳纤维和无水乙醇的用量比为1g∶2.5g∶50ml;将马来酸酐和稀盐酸加入丙酮中,超声分散30min,之后加入处理后的碳纤维,高速分散15min,转移至反应釜中,在60℃真空干燥箱中反应8h,反应结束后将产物用无水乙醇洗涤3次,烘干,制得辅料,控制马来酸酐、稀盐酸、处理后的碳纤维和丙酮的用量比为5g∶1.5ml∶3g∶50ml。

[0034]

实施例2

[0035]

所述无卤阻燃剂包括如下步骤制成:

[0036]

步骤s1、将二苯胺加入丙酮中,匀速搅拌15min后制得溶液a,备用;将三聚氯氰加入丙酮中,在5℃下匀速搅拌10min后加入碳酸钠,继续搅拌并缓慢滴加溶液a,继续反应4h,反应结束后加入冰水析出沉淀,用冰水和无水乙醇洗涤三次后制得中间体,二苯胺、三聚氯氰和碳酸钠的摩尔比为1∶1∶1.5;

[0037]

步骤s2、将中间体加入去离子水中,升温至42℃,之后缓慢滴加乙二胺的碱溶液,

升温至100℃,继续搅拌并反应4h,抽滤、洗涤、干燥,制得主料,之后将主料和辅料按照5∶1的重量比混合均匀,制得无卤阻燃剂,控制中间体和乙二胺的碱溶液的用量比为2.0g∶40ml;

[0038]

所述辅料包括如下步骤制成:

[0039]

将氢氧化钾加入无水乙醇中,超声分散30min后加入碳纤维,继续超声30min,之后转移至反应釜中,在80℃下反应10h,制得处理后的碳纤维,备用,控制氢氧化钾、碳纤维和无水乙醇的用量比为1.2g∶2.5g∶50ml;将马来酸酐和稀盐酸加入丙酮中,超声分散30min,之后加入处理后的碳纤维,高速分散15min,转移至反应釜中,在60℃真空干燥箱中反应8h,反应结束后将产物用无水乙醇洗涤3次,烘干,制得辅料,控制马来酸酐、稀盐酸、处理后的碳纤维和丙酮的用量比为5g∶1.8ml∶3g∶50ml。

[0040]

实施例3

[0041]

所述无卤阻燃剂包括如下步骤制成:

[0042]

步骤s1、将二苯胺加入丙酮中,匀速搅拌15min后制得溶液a,备用;将三聚氯氰加入丙酮中,在10℃下匀速搅拌10min后加入碳酸钠,继续搅拌并缓慢滴加溶液a,继续反应4h,反应结束后加入冰水析出沉淀,用冰水和无水乙醇洗涤三次后制得中间体,二苯胺、三聚氯氰和碳酸钠的摩尔比为1∶1∶1.5;

[0043]

步骤s2、将中间体加入去离子水中,升温至45℃,之后缓慢滴加乙二胺的碱溶液,升温至100℃,继续搅拌并反应4h,抽滤、洗涤、干燥,制得主料,之后将主料和辅料按照5∶1的重量比混合均匀,制得无卤阻燃剂,控制中间体和乙二胺的碱溶液的用量比为2.3g∶50ml;

[0044]

所述辅料包括如下步骤制成:

[0045]

将氢氧化钾加入无水乙醇中,超声分散30min后加入碳纤维,继续超声30min,之后转移至反应釜中,在80℃下反应10h,制得处理后的碳纤维,备用,控制氢氧化钾、碳纤维和无水乙醇的用量比为1.5g∶2.5g∶50ml;将马来酸酐和稀盐酸加入丙酮中,超声分散30min,之后加入处理后的碳纤维,高速分散15min,转移至反应釜中,在60℃真空干燥箱中反应8h,反应结束后将产物用无水乙醇洗涤3次,烘干,制得辅料,控制马来酸酐、稀盐酸、处理后的碳纤维和丙酮的用量比为5g∶2ml∶3g∶50ml。

[0046]

实施例4

[0047]

增强粒子包括如下步骤制成:

[0048]

将硬脂酸加入无水乙醇中,高速搅拌并加入质量分数10%氯化钡溶液,匀速搅拌并反应10min后滴加质量分数5%硫酸钠溶液,维持体系的温度为45℃,滴加结束后加入稀盐酸调节ph,直至ph=7,之后静置陈化2h,陈化结束后离心、过滤,分别用去离子水和无水乙醇洗涤三次,之后在105℃下干燥10h,制得增强粒子,控制硬脂酸、无水乙醇和氯化钡溶液的用量比为10g∶500ml∶500ml,硫酸钠溶液和氯化钡溶液的体积比为1∶1。

[0049]

实施例5

[0050]

增强粒子包括如下步骤制成:

[0051]

将硬脂酸加入无水乙醇中,高速搅拌并加入质量分数10%氯化钡溶液,匀速搅拌并反应10min后滴加质量分数5%硫酸钠溶液,维持体系的温度为55℃,滴加结束后加入稀盐酸调节ph,直至ph=7,之后静置陈化2h,陈化结束后离心、过滤,分别用去离子水和无水

乙醇洗涤三次,之后在105℃下干燥10h,制得增强粒子,控制硬脂酸、无水乙醇和氯化钡溶液的用量比为12g∶500ml∶500ml,硫酸钠溶液和氯化钡溶液的体积比为1∶1。

[0052]

实施例6

[0053]

增强粒子包括如下步骤制成:

[0054]

将硬脂酸加入无水乙醇中,高速搅拌并加入质量分数10%氯化钡溶液,匀速搅拌并反应10min后滴加质量分数5%硫酸钠溶液,维持体系的温度为60℃,滴加结束后加入稀盐酸调节ph,直至ph=8,之后静置陈化2h,陈化结束后离心、过滤,分别用去离子水和无水乙醇洗涤三次,之后在105℃下干燥10h,制得增强粒子,控制硬脂酸、无水乙醇和氯化钡溶液的用量比为15g∶500ml∶500ml,硫酸钠溶液和氯化钡溶液的体积比为1∶1。

[0055]

实施例7

[0056]

一种无卤阻燃再生聚酯纤维,包括如下重量份原料:75份回收聚酯(龙福环能科技有限公司纺丝级切片),10份实施例1制备出的无卤阻燃剂,5份实施例4制备出的增强粒子,0.1份抗氧化剂1010;

[0057]

将回收聚酯、无卤阻燃剂、增强粒子和抗氧化剂1010混合均匀,之后加入双螺杆挤出机中挤出造粒,制得再生母粒,挤出温度分别为250℃,255℃和260℃,之后经过纺丝箱体过滤后纺丝成束,制得再生聚酯纤维,纺丝温度为290℃,纺丝速度为1500m/min。

[0058]

实施例8

[0059]

一种无卤阻燃再生聚酯纤维,包括如下重量份原料:85份回收聚酯(龙福环能科技有限公司纺丝级切片),12份实施例1制备出的无卤阻燃剂,10份实施例4制备出的增强粒子,0.3份抗氧化剂1010;

[0060]

将回收聚酯、无卤阻燃剂、增强粒子和抗氧化剂1010混合均匀,之后加入双螺杆挤出机中挤出造粒,制得再生母粒,挤出温度分别为255℃,260℃和265℃,之后经过纺丝箱体过滤后纺丝成束,制得再生聚酯纤维,纺丝温度为310℃,纺丝速度为1800m/min。

[0061]

实施例9

[0062]

一种无卤阻燃再生聚酯纤维,包括如下重量份原料:95份回收聚酯(龙福环能科技有限公司纺丝级切片),15份实施例1制备出的无卤阻燃剂,12份实施例4制备出的增强粒子,0.5份抗氧化剂1010;

[0063]

将回收聚酯、无卤阻燃剂、增强粒子和抗氧化剂1010混合均匀,之后加入双螺杆挤出机中挤出造粒,制得再生母粒,挤出温度分别为260℃,265℃和270℃,之后经过纺丝箱体过滤后纺丝成束,制得再生聚酯纤维,纺丝温度为310℃,纺丝速度为2000m/min。

[0064]

对比例1

[0065]

本对比例与实施例7相比,未加入无卤阻燃剂。

[0066]

对比例2

[0067]

本对比例与实施例7相比,未加入增强粒子。

[0068]

对比例3

[0069]

本对比例为市售某公司生产的聚酯纤维。

[0070]

根据gb/t5454-1997《纺织品燃烧性能试验氧指数法》对实施例7-9和对比例1-3制备出的聚酯纤维的阻燃性能进行检测,并对其力学性能进行检测,结果如下表所示:

[0071][0072]

从上表中能够看出本发明实施例7-9具有优异的力学性能和阻燃性能。

[0073]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0074]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。