设备用的废气热回收净化装置

【技术领域】

1.本技术涉及废气回收领域,尤其涉及设备用的废气热回收净化装置。

背景技术:

2.废气净化设备用于净化废气使废气符合国家的排放标准,现有的废气净化设备无法回收废气中的热量,造成能源的浪费。

技术实现要素:

3.本技术的目的在于提供设备用的废气热回收净化装置,其通过形成有热风道和冷风道的气气热换机构,实现新风与高温废气的热交换,且将热交换后形成的高温新风导入定形机,实现废气热量的回收,提高能源的利用率。

4.本技术是通过以下技术方案实现的:

5.设备用的废气热回收净化装置,包括废气机构,所述废气机构包括连通在废气排放口上的废气通道和设置在所述废气通道内的气气热换机构,所述气气热换机构上形成有用于废气穿过的热风道和用于外部新风穿过的冷风道,所述热风道与所述冷风道相邻且互不窜流,所述热风道内的高温废气与所述冷风道内的新风热交换,所述冷风道的出风口与设备的烘干机构连通。

6.如上所述的设备用的废气热回收净化装置,所述气气热换机构包括形成有所述冷风道和所述热风道的气气换热器,所述气气换热器包括多个从左往右间隔设置的换热片,所述换热片的上下侧边与一相邻的所述换热片的上下侧边对应密封连接,所述换热片的前后侧边与另一相邻的所述换热片的前后侧边对应密封连接。

7.如上所述的设备用的废气热回收净化装置,所述气气热换机构还包括用于朝所述热风道洒水的第一喷淋机构,所述第一喷淋机构设于所述热风道进风口的一侧,所述第一喷淋机构包括设置在所述废气通道上朝所述热风道进风口方向洒水的第一喷淋组件和驱动所述第一喷淋组件沿所述气气换热器移动的第一喷淋动力机构。

8.如上所述的设备用的废气热回收净化装置,所述气气热换机构还包括用于过滤毛絮的新风过滤机构,所述新风过滤机构设于所述冷风道进风口的一侧。

9.如上所述的设备用的废气热回收净化装置,所述新风过滤机构包括设置在所述废气通道上并位于所述冷风道进风口一侧的过滤网和设置在所述废气通道上用于将毛絮刮离所述过滤网的刮毛机构。

10.如上所述的设备用的废气热回收净化装置,所述刮毛机构包括毛刷和驱动所述毛刷沿所述过滤网移动以将毛絮刮离所述过滤网的第一动力机构。

11.如上所述的设备用的废气热回收净化装置,所述废气机构包括设置在所述废气通道内并沿废气流动方向依次设置的毛絮过滤机构、所述气气热换机构、气水热换机构、静电吸附机构和消白机构,所述毛絮过滤机构位于所述热风道进风口的一侧,所述气水热换机构位于所述热风道出风口的一侧。

12.如上所述的设备用的废气热回收净化装置,所述气水热换机构包括用于与废气热交换的气水换热器和朝所述气水换热器洒水的第二喷淋机构,所述气水换热器上连通有与其形成热换循环水路的冷却循环装置。

13.如上所述的设备用的废气热回收净化装置,所述静电吸附机构包括用于吸附废气中的油烟及颗粒物的静电吸附器和朝所述静电吸附器洒水的第三喷淋机构。

14.如上所述的设备用的废气热回收净化装置,所述废气机构还包括防火风闸和污水收集箱,所述防火风闸位于所述毛絮过滤机构靠近废气排放口的一侧,所述污水收集箱位于所述气气热换机构、所述气水热换机构和所述静电吸附机构下方用于收集废水。

15.与现有技术相比,本发明具有如下优点:

16.1、本发明通过形成有热风道和冷风道的气气热换机构,实现新风与高温废气的热交换,且将热交换后形成的高温新风导入定形机,实现废气热量的回收,提高能源的利用率。

17.2、本发明通过毛絮过滤机构实现废气的初步过滤、通过气气热换机构和气水热换机构实现废气的降温、通过静电吸附机构实现废气颗粒物与油雾的吸附、通过消白机构实现废气的消白,废气净化效果佳,其中,气气热换机构、气水热换机构以及静电吸附机具有自洁净功能,便于设备的维修。

【附图说明】

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

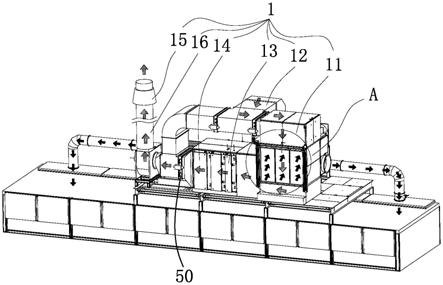

19.图1为本技术实施例设备用的废气热回收净化装置从前往后看的立体图;

20.图2为本技术实施例设备用的废气热回收净化装置从后往前看的立体图;

21.图3为图1中a处的局部放大图;

22.图4为气气热换机构的右视图;

23.图5为气气热换机构的主视图;

24.图6为新风过滤机构的剖视图;

25.图7为气气换热器的立体图;

26.图8为图7中b处的局部放大图;

27.图9为第一喷淋机构的立体图;

28.图10为图9中c处的局部放大图;

29.图11为第一喷淋机构的分解图;

30.图12为气水热换机构和静电吸附机构的主视图;

31.图13为气水换热器的侧视图和俯视图;

32.图14为冷却循环装置的结构示意图;

33.图15为第二喷淋机构的立体图;

34.图16为第三喷淋机构的立体图。

【具体实施方式】

35.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合

附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

36.如图1-16所示的设备用的废气热回收净化装置,具体地,该设备为定形机,其中,该设备用的废气热回收净化装置包括用于废气净化和降温的废气机构1,所述废气机构1包括与废气排放口连通的废气通道16,所述废气通道16内设有在废气流动方向上依次设置的毛絮过滤机构12、气气热换机构11、气水热换机构13、静电吸附机构14和消白机构15。其中,所述气气热换机构11上形成有与所述废气通道16连通用于废气穿过的热风道100和与外部新风连通用于外部新风穿过的冷风道200,所述热风道100与所述冷风道200相邻且互不窜流,所述热风道100内的高温废气与所述冷风道200内的新风热交换,所述冷风道200的出风口上连通有新风通道21,所述新风通道21延伸至定形机的烘干机构处用于将加热后的新风排入定形机的烘干机构。其中,所述毛絮过滤机构12位于所述热风道100进风口一侧,所述气水热换机构13位于所述热风道100出风口一侧。本发明通过所述毛絮过滤机构12实现废气的初步过滤、通过所述气气热换机构11和气水热换机构13实现废气的降温、通过所述静电吸附机构14实现废气颗粒物与油雾的吸附、通过所述消白机构15实现废气的消白,以及,通过相邻且互不窜流的所述热风道100与所述冷风道200,实现废气与新风的热交换,通过所述新风通道21将升温后的新风导入定型机的烘干机构实现废气热量的循环使用,节能环保。

37.综上可知,本发明即实现了废气的净化与降温,满足排放要求。又实现了废气热量的回收利用,节能环保。

38.进一步地,作为本实用新型的优选实施方式而非限定,所述气气热换机构11包括用于与废气热交换的气气换热器111,所述气气换热器111上形成有所述冷风道200和所述热风道100。具体地,所述气气换热器111包括多个从左往右间隔设置的换热片1111,所述换热片1111的上下侧边与一相邻的所述换热片1111的上下侧边对应密封连接形成所述冷风道200,所述换热片1111的前后侧边与另一相邻的所述换热片1111的前后侧边对应密封连接形成所述热风道100。多个所述换热片1111间隔设置形成多个交替设置的所述热风道100和所述冷风道200。其中,所述冷风道200开口于所述气气换热器111的前后端,所述热风道100开口于所述气气换热器111的上下端。其中,所述废气通道16上形成有使所述冷风道200进风口外露的新风通孔(图中未标出)。此设置实现了所述冷风道200与所述热风道100相邻且互不窜流,且结构简单、实施方便。

39.进一步地,作为本实用新型的优选实施方式而非限定,所述换热片1111上形成有朝相邻的所述换热片1111凸伸的凸部(图中未标出)。此设置可提高所述换热片1111与气体的接触面积,加快气体的热换效率。

40.优选地,所述换热片1111采用耐腐蚀铝箔,此材质重量轻且换热效率高。

41.进一步地,作为本实用新型的优选实施方式而非限定,所述气气换热器111还包括用于朝所述气气换热器111洒水的第一喷淋机构112,所述第一喷淋机构112设于所述热风道100进风口的一侧。此设置实现了所述热风道100的自动清洗,避免废气上的杂质附着在所述换热片1111上降低所述换热片1111的热换能力。

42.具体地,所述第一喷淋机构112包括设置在所述废气通道16上用于朝所述热风道100进风口方向洒水的第一喷淋组件1121和驱动所述第一喷淋组件1121沿所述气气换热器

111移动的第一喷淋动力机构1122。由图可知,所述第一喷淋机构112位于所述热风道100进风口上方,所述第一喷淋组件1121在所述第一喷淋动力机构1122的驱动下前后移动,洒落在所述热风道100上的水在重力作用下往下流动冲刷所述热风道100实现所述热风道100的自动清洗。此结构实现了所述热风道100的自动清洗,且结构简单,实施方便。

43.进一步地,作为本实用新型的优选实施方式而非限定,所述第一喷淋组件1121包括进水管11211、连通在所述进水管11211上的多个出水管11212以及连通在所述出水管11212上的多个第一喷头11213,多个所述出水管11212沿所述进水管11211的轴向间隔分布,多个所述第一喷头11213沿所述出水管11212的轴向间隔分布。多个并排设置的所述出水管11212有利于提高所述第一喷淋组件1121的出水量,提高喷淋效率。

44.进一步地,作为本实用新型的优选实施方式而非限定,两相邻的所述出水管11212间连接有加强杆118,所述加强杆118的数量为多个,多个所述加强杆118沿所述出水管11212的轴向间隔分布。此设置有利于提高多个所述出水管11212连接的稳定性,提高使用寿命。

45.进一步地,作为本实用新型的优选实施方式而非限定,所述废气通道16上形成有两相对设置且沿所述第一喷淋组件1121移动方向延伸的支撑条(图中未标出),所述出水管11212的轴向两侧分别设有沿所述支撑条滑动的滑轮120。此设置提高所述第一喷淋组件1121移动稳定性的同时,提高所述第一喷淋组件1121移动的顺畅度。

46.进一步地,作为本实用新型的优选实施方式而非限定,所述第一喷淋动力机构1122包括设置在所述废气通道16上的电机11221、与所述电机11221输出端传动连接的丝杆11222以及可沿所述丝杆11222移动的第二滑座11223,所述第二滑座11223上设有所述第一喷淋组件1121。由图可知,所述电机11221以及所述丝杆11222设置在安装座(图中未标出)上。具体地,所述第一喷淋动力机构1122驱动所述第一喷淋组件1121前后移动。当然,所述第一喷淋动力机构1122除了采用上述结构外,还可以为气缸。

47.进一步地,作为本实用新型的优选实施方式而非限定,所述第二滑座11223上设有感应片121,所述安装座上设有与所述感应片121配合限制所述第二滑座11223移动的感应开关122,所述感应开关122的数量为2个,两所述感应开关122在所述第一喷淋组件1121的移动方向上相对设置。其中,所述感应开关122为现有的位置传感器。此结构限制了所述第一喷淋组件1121的移动行程,避免所述第一喷淋组件1121过度移动。

48.进一步地,作为本实用新型的优选实施方式而非限定,所述废气通道16上设有用于支撑所述出水管11212的支撑件1123,具体地,所述支撑件1123包括设置在所述废气通道16上并位于所述出水管11212下端的支撑杆11231和设置在所述废气通道16上与所述出水管11212插接配合的支撑板11232。此结构可提高所述出水管11212移动的稳定性。

49.进一步地,作为本实用新型的优选实施方式而非限定,所述气气换热器111还包括用于过滤毛絮的新风过滤机构113,所述新风过滤机构113设于所述冷风道200进风口的一侧。此设置可避免外部新风中的毛絮通过所述冷风道200进入定形机造成定形机的污染。

50.具体地,所述新风过滤机构113包括设置在所述废气通道16上并位于所述冷风道200进风口一侧的过滤网1131和设置在所述废气通道16上用于将毛絮刮离所述过滤网1131的刮毛机构1132。其中,所述过滤网1131为现有的过滤网,其网孔小于毛絮。此结构即实现了新风毛絮的过滤,又实现了所述过滤网1131上毛絮的清理,延长所述过滤网1131的使用

周期。

51.进一步地,作为本实用新型的优选实施方式而非限定,所述刮毛机构1132包括毛刷11321和驱动所述毛刷11321沿所述过滤网1131移动以将毛絮刮离所述过滤网1131的第一动力机构11322。具体地,所述毛刷11321为不锈钢刷。由图可知,所述第一动力机构11322驱动所述毛刷11321上下移动。此设置实现了所述过滤网1131上毛絮的清理,且结构简单、实施方便。

52.具体地,所述毛刷11321上设有第一滑座115,所述废气通道16上设有两分别与所述第一滑座115的轴向两端滑动连接的导轨114,所述导轨114沿所述毛刷11321的移动方向延伸。此设置可提高所述毛刷11321移动的稳定性,且结构简单、实施方便。

53.其中,所述毛刷11321的数量为多个,多个所述毛刷11321在所述第一滑座115的轴向间隔分布。

54.具体地,如图3和图5所示,所述第一动力机构11322包括两在所述毛刷11321的轴向两侧相对设置的传动组件(图中未标出)、连接两所述传动组件的传动杆(图中未标出)以及与所述传动杆的轴向一侧传动连接的传动电机(图中未标出)。具体地,所述传动组件包括连接在所述传动杆上的主动轮(图中未标出)、设置在所述废气通道16上与所述主动轮在所述毛刷11321的移动方向上相对设置的从动轮(图中未标出)以及张紧在所述主动轮和所述从动轮上的传动带(图中未标出)。此结构实现了所述毛刷11321的驱动、且结构简单,实施方便。

55.当然,所述第一动力机构11322除了采用上述结构外,还可以采用如图6所示的气缸。

56.进一步地,作为本实用新型的优选实施方式而非限定,所述废气通道16上设有用于毛絮穿过的排絮孔127,所述排絮孔127位于所述毛刷11321刮落毛絮的一侧,所述排絮孔127远离所述过滤网1131的一侧设有用于收集毛絮的收集桶116,所述废气通道16上还设有用于启闭所述排絮孔127的开关机构117。其中,所述收集桶116可拆卸地连接在所述排絮孔127一侧。由图可知,所述新风过滤机构113、所述排絮孔127和所述收集桶116自上而下设置。此结构,通过所述收集桶116实现了毛絮的收集、通过所述排絮孔127的设置避免了毛絮在空中飘洒、通过所述开关机构117的设置避免了更换所述收集桶116时所述排絮孔127内的毛絮落在机器上造成污染。

57.具体地,所述开关机构117包括挡板1171和驱动所述挡板1171移动闭合或开启所述排絮孔127的第二动力机构1172,其中,所述第二动力机构1172为气缸。

58.进一步地,作为本实用新型的优选实施方式而非限定,所述第一喷淋机构112背对所述气气换热器111的一侧设有与所述废气通道16可拆卸连接的抽拉过滤网126。其中,所述抽拉过滤网126为现有的过滤网。此设置进一步过滤废气,提高废气的洁净度。

59.进一步地,作为本实用新型的优选实施方式而非限定,所述气水热换机构13包括用于与废气热交换的气水换热器132和朝所述气水换热器132洒水的第二喷淋机构133。此结构既实现了废气的降温又实现了所述气水换热器132的自动清洗。

60.具体地,如图12,所述第二喷淋机构133和所述气水换热器132在远离所述热风道100出风口的方向上依次设置。

61.具体地,如图15所示,所述第二喷淋机构133包括设置在所述废气通道16上朝所述

气水换热器132洒水的第二喷淋组件1331和驱动所述第二喷淋组件1331上下移动的第二喷淋动力机构1332。此结构实现了所述热风道100的自动清洗,结构简单、实施方便。

62.进一步地,作为本实用新型的优选实施方式而非限定,所述气水换热器132上连通有与其形成热换循环水路的冷却循环装置134。具体地,所述冷却循环装置134包括与所述气水换热器132连通形成热换循环水路的第一换热管1341、设置在所述第一换热管1341一侧的第三热换器1342以及设置在所述第三热换器1342一侧的水循环热换器1343,所述第三热换器1342用于与所述第一换热管1341热交换,所述水循环热换器1343用于与所述第三热换器1342热交换。其中,所述气水换热器132包括与所述第一换热管1341连通的第二换热管1321,所述第二换热管1321延伸形成多个用于废气穿过的废气间隙(图中未标出)。其中,所述第三热换器1342为现有的换热器。其中,所述水循环热换器1343一端连接外部水流另一端延伸至定形机的热水池。热换过程具体如下:高温废气穿过废气间隙与所述第二换热管1321内的冷媒热换,接着,升温后的冷媒流入所述第一换热管1341后与所述第三热换器1342换热降温重新流回所述第二换热管1321,所述第三热换器1342升温后与所述水循环热换器1343内的冷水热换,升温后的冷水排入定形机的热水池内实现废气热量的回收与使用。

63.进一步地,作为本实用新型的优选实施方式而非限定,所述静电吸附机构14包括用于吸附废气中的油烟及颗粒物的静电吸附器142和朝所述静电吸附器142洒水的第三喷淋机构143。其中,所述静电吸附器142为现有的静电吸附器。此结构即实现了废气颗粒物与油烟的吸附,又实现了静电吸附器的自动清洗,提高废气的洁净度。

64.由图12可知,所述静电吸附器142与所述第三喷淋机构143的数量均为多个,多个所述第三喷淋机构143与多个所述静电吸附器142在废气的流动方向上交替设置。此结构可进一步提高吸附颗粒物与油烟的能力,提高废气的洁净度。

65.具体地,如图16所示,所述第三喷淋机构143包括设置在所述废气通道16上朝所述静电吸附器142洒水的第三喷淋组件1431和驱动所述第三喷淋组件1431上下移动的第三喷淋动力机构1432。此结构实现了所述静电吸附器142的自动洁净,且结构简单、实施方便。

66.进一步地,作为本实用新型的优选实施方式而非限定,所述新风通道21内设有用于将新风由外部抽至所述冷风道200内以及将加热后的新风由所述冷风道200抽至定形机的第二抽风机22。具体地,所述第二抽风机22为现有的抽风机。此结构可加快新风的流动速度,提高新风与高温废气的热换效率。

67.进一步地,作为本实用新型的优选实施方式而非限定,所述新风机构2上设有用于检测新风温度的第一温度检测器(图中未标出)。此设置便于检验新风的换热效果,以便及时调整新风的进风量。

68.进一步地,作为本实用新型的优选实施方式而非限定,所述废气机构1还包括防火风闸3,所述防火风闸3位于所述毛絮过滤机构12靠近废气排放口的一侧。此设置可避免废气中的火星进入废气通道造成火情,同时在定形机出现火情时可及时切断定形机与废气通道之间的气流通路,阻止火势的蔓延。

69.进一步地,作为本实用新型的优选实施方式而非限定,所述废气通道16包括第一废气通道(图中未标出)和与所述第一废气通道连通的第二废气通道(图中未标出)。其中,所述防火风闸以及所述毛絮过滤机构12位于所述第一废气通道,所述气气热换机构11、所

述气水热换机构13、所述静电吸附机构14和所述消白机构15位于第二废气通道。其中,所述第一废气通道上连通有延伸至所述静电吸附机构14一侧并与所述第二废气通道连通的备用通道40。其中,所述备用通道40紧邻所述第一废气通道的一侧设有第一风闸30,所述第一风闸30用于连通或隔断所述备用通道40与所述第一废气通道。其中,所述第二废气通道紧邻所述第一废气通道的一侧设有第二风闸20,所述第二风闸20用于连通或隔断所述第一废气通道与所述第二废气通道。其中,所述第二废气通道上设有第三风闸50,所述第三风闸50位于所述静电吸附机构14出风口的一侧。具体地,当该装置正常运作时,所述第一风闸30关闭,所述第二风闸20和所述第三风闸50开启,废气在所述废气通道16内流动;当该装置出现故障或发生火情时,所述第一风闸30开启,所述第二风闸20和所述第三风闸50关闭,废气流经所述第一废气通道、所述备用通道40和部分所述第二废气通道后后排出装置外部。此设置避免该装置发生故障或出现火情时,核心部件(所述气气热换机构11、所述气水热换机构13、所述静电吸附机构14)的损坏。

70.进一步地,作为本实用新型的优选实施方式而非限定,所述废气机构1还包括污水收集箱,所述污水收集箱位于所述气气热换机构11、所述气水热换机构13和所述静电吸附机构14下方用于收集废水。其中,所述污水收集箱可拆卸地连接在所述气气热换机构11、所述气水热换机构13和所述静电吸附机构14下方。此设置便于废水的收集与倾倒。

71.进一步地,作为本实用新型的优选实施方式而非限定,所述废气机构1上设有多个用于检测废气温度的第二温度检测器6,多个所述第二温度检测器6在废气的流动方向上间隔设置。具体地,多个所述第二温度检测器6分布在所述毛絮过滤机构12、所述气气热换机构11、所述气水热换机构13以及所述静电吸附机构14的进风口和出风口。此设置便于检验废气的降温效果,以便及时调整各个机构的进风量。

72.应当理解的是,本技术中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“圆心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

73.如上所述是结合具体内容提供的一种或多种实施方式,并不认定本技术的具体实施只局限于这些说明。凡与本技术的方法、结构等近似、雷同,或是对于本技术构思前提下做出若干技术推演,或替换都应当视为本技术的保护范围。