1.本实用新型涉及制备铺面材料用的设备领域,具体涉及一种沥青混合料热再生设备。

背景技术:

2.近几年,在国家节能减排政策号召下,沥青路面回收料再利用率也随之大幅度提高。沥青路面回收料储存、管理也由粗放式逐步走向精细化。传统现有的厂拌热再生已经不能满足市场需求,特别是对细(粉)料含量较多的回收料进行加热烘干时,出现严重粘料现象,影响滚筒内的热效率,进而影响到设备生产效率和成品料的品质。针对此问题,常见的是对传统设备结构进行附加结构式的改进(如滚筒再生环、冷添加等),但均不能有效解决上述问题,仍存在如再生环仍出现粘料现象、冷添加掺量低、密闭空间水蒸气无法及时排出等问题。

3.如专利号为zl201821059781.1的中国实用新型专利公开的一种沥青再生系统,包括安装座、烘干滚筒、燃烧器、进料溜道和驱动装置,烘干滚筒可转动设置在安装座上,驱动装置用于驱动烘干滚筒转动,燃烧器用于向烘干滚筒供热,进料溜道用于输送再生混合料至烘干滚筒中,还包括粗料出料箱、细料出料箱和筛网,粗料出料箱设置在安装座上与烘干滚筒的出料端配合安装,细料出料箱设置在进料溜道与粗料出料箱之间与烘干滚筒配合安装,筛网环绕设置在烘干滚筒上与细料出料箱相对,使再生混合料中的细料经过筛网时,被过滤至细料出料箱中,粗料则继续向前至被送入粗料出料箱中,由筛网将已达加热温度的细料分离出来,防止细料中的沥青老化,且粗料继续被加热至所需温度,提高再生料的添加比例。但是该方案对于烘干滚筒使用后的废气中含有的热量缺乏回收利用,并且对烘干滚筒内的温度控制手段单一,设备生产效率低、成品料的品质差。

技术实现要素:

4.本实用新型提供一种沥青混合料热再生设备,以解决现有的大多数沥青混合料热再生设备生产效率低、成品料的品质差等问题。

5.本实用新型采用如下技术方案:

6.一种沥青混合料热再生设备,包括烘干滚筒、热发生装置、进料装置、粗料暂存仓以及回风管,烘干滚筒为可定轴转动的沥青烘干滚筒,烘干滚筒两端分别为其进料端与粗料出料端,进料装置用于为烘干滚筒进料端供料,粗料暂存仓用于接收由烘干滚筒粗料出料端排出的物料,热发生装置用于由烘干滚筒进气口为烘干滚筒提供热风。上述回风管为烟气输送管道结构,回风管进气端与上述烘干滚筒的排气口连通,回风管出气端与上述热发生装置和/或烘干滚筒内连通设置。

7.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:

8.第一,本实用新型通过回风管设置,将由烘干滚筒的排气口排出的废气回收到热

发生装置和/或烘干滚筒内,从而将废气中含有的热量回收利用,进而提升热发生装置产生的热量的利用效率,进而提高了设备生产效率。

9.第二,本实用新型通过将由烘干滚筒的排气口排出的废气回收到热发生装置和/或烘干滚筒内,该废气温度处于一个不高不低的水平,通过控制回风管内的通断乃至控制其内部的烟气流量,进而可以控制烘干滚筒内或者进入烘干滚筒内的热风温度,即可以在传统的热发生装置控制外,增加控制烘干滚筒工作温度的手段,有利于对成品料的品质的把控,即有利于提升成品料的品质。

10.第三,本实用新型在上述回风管出气端与该烘干滚筒内连通的情况下或者回风管出气端同时与上述热发生装置和烘干滚筒内连通的情况下,回风管内的烟气可以直接对烘干滚筒内温度进行调控,即对成品料的品质的把控更加精细,有利于提升成品料的品质。

11.进一步地:

12.上述烘干滚筒进气口位于其进料端设置。该烘干滚筒排气口位于其粗料出料端设置。

13.一种沥青混合料热再生设备还包括废气室,废气室设于上述烘干滚筒粗料出料端。上述回风管进气端接入上述废气室设置。该烘干滚筒的粗料出料端由该废气室侧面延伸至废气室内设置。上述粗料暂存仓设于废气室下方。由烘干滚筒粗料出料端排出的物料由废气室底部进入粗料暂存仓。

14.上述热发生装置包括燃烧器与热风炉膛,燃烧器输出的热风经由热风炉膛输送至上述烘干滚筒进料端。在上述回风管出气端与该热发生装置连通的情况下或者回风管出气端同时与热发生装置和烘干滚筒内连通的情况下,回风管用于接入热发生装置的出气端接入上述热风炉膛。

15.上述烘干滚筒附设有筛网,筛网设于烘干滚筒筒壁且随烘干滚筒筒壁一体转动设置。还包括细料暂存仓,细料暂存仓用于接收由上述筛网筛出的物料。在上述回风管出气端与该烘干滚筒内连通的情况下或者回风管出气端同时与上述热发生装置和烘干滚筒内连通的情况下,回风管用于接入烘干滚筒的出气端设于该筛网所在位置。

16.上述烘干滚筒附设有细料出料部以及机架,烘干滚筒可定轴转动地装配于机架,细料出料部呈环状套设于烘干滚筒外,细料出料部环状结构两侧的开口与烘干滚筒外周沿邻接设置,细料出料部固设于机架,烘干滚筒可与细料出料部相对转动设置。上述筛网位于上述细料出料部的环状结构内设置。在上述回风管出气端与该烘干滚筒内连通的情况下或者回风管出气端同时与上述热发生装置和烘干滚筒内连通的情况下,回风管用于接入烘干滚筒的出气端接入该细料出料部。

17.上述细料暂存仓设于上述细料出料部下方,上述筛网筛出的物料由细料出料部底部进入细料暂存仓。在上述回风管出气端与该烘干滚筒内连通的情况下或者回风管出气端同时与上述热发生装置和烘干滚筒内连通的情况下,回风管用于接入烘干滚筒的出气端接入该细料出料部顶部。

18.在上述回风管出气端与上述烘干滚筒内连通的情况下或者回风管出气端同时与上述热发生装置和烘干滚筒内连通的情况下,回风管用于接入上述细料出料部的出气端设有至少两个,至少两个回风管的出气端沿该烘干滚筒长度方向排布。

19.上述回风管设有至少两个出气端,每一回风管出气端均对应有一条回风管支路。

每一上述回风管支路均设有一个调节风门,调节风门用于控制其所在的回风管支路通断和/或其内部的烟气流量。

20.由上述对本实用新型进一步方案的结构的描述可知,和现有技术相比,本实用新型具有如下优点:

21.第一,本实用新型的烘干滚筒附设了一段筛网(如常见的在烘干滚筒中部),烘干滚筒内细(粉)料可以通过筛网进入细料暂存仓,避免细(粉)料中沥青迅速融化,造成沥青对烘干滚筒筒壁的粘附。而粗料、未融化大块料的可在烘干滚筒内继续加热,实现了粗、细料的分级加热,粗料、大块料更容易形成料帘,提高了烘干筒的工作效率。且此结构加热后的粗料和细料单独暂存,进而可以单独计量,由于粗、细料中沥青含量不同,分开暂存计量可以提高回收料的利用率。

22.第二,本实用新型在上述回风管出气端与该烘干滚筒内连通的情况下或者回风管出气端同时与上述热发生装置和烘干滚筒内连通的情况下,回风管用于接入烘干滚筒的出气端设于该筛网所在位置,通过该回风管输入的烟气直接对筛网处的温度进行调控,进而避免细(粉)料中沥青被过早、过度加热。

23.第三,本实用新型在上述回风管出气端与该烘干滚筒内连通的情况下或者回风管出气端同时与上述热发生装置和烘干滚筒内连通的情况下,回风管用于接入烘干滚筒的出气端接入该细料出料部顶部的设置,有利于对筛网处温度的控制的同时,可以辅助将细(粉)料吹离筛网,令粘附在筛网的物料落入烘干滚筒内,避免筛网被堵塞等,有助于提升筛网的使用寿命。

附图说明

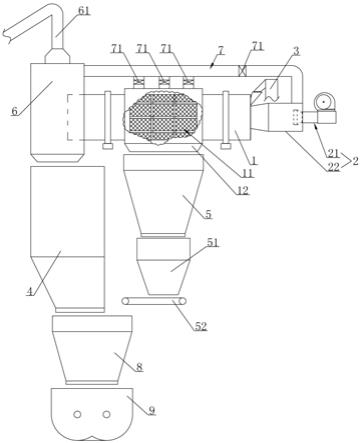

24.图1为本实用新型的沥青混合料热再生设备的结构示意图。

具体实施方式

25.下面参照附图说明本实用新型的具体实施方式。

26.参考图1,一种沥青混合料热再生设备,包括烘干滚筒1、热发生装置2、进料装置3、粗料暂存仓4、细料暂存仓5、废气室6以及回风管7,烘干滚筒1为可定轴转动的沥青烘干滚筒1,烘干滚筒1两端分别为其进料端与粗料出料端,进料装置3用于为烘干滚筒1进料端供料,粗料暂存仓4用于接收由烘干滚筒1粗料出料端排出的物料,热发生装置2用于由烘干滚筒1进气口为烘干滚筒1提供热风。该烘干滚筒1的进气口与排气口可以对应其进料端与粗料出料端设置,也可以另外设置,本具体实施方式采用常见的烘干滚筒1进气口位于其进料端设置,烘干滚筒1排气口位于其粗料出料端设置的结构进行描述。

27.继续参考图1,上述烘干滚筒1为附设有筛网11结构的烘干滚筒1。具体的,该烘干滚筒1附设有筛网11、细料出料部12以及机架,筛网11设于烘干滚筒1筒壁且随烘干滚筒1筒壁一体转动设置,筛网11沿烘干滚筒1筒壁周沿周向延伸地呈环状设置,烘干滚筒1可定轴转动地装配于机架,细料出料部12呈环状套设于烘干滚筒1外,细料出料部12环状结构两侧的开口与烘干滚筒1外周沿邻接设置,细料出料部12固设于机架,烘干滚筒1可与细料出料部12相对转动设置,筛网11位于细料出料部12的环状结构内设置。筛网11设于烘干滚筒1中间段且与其前、后段筒壁连接,当然,如背景技术中将筛网11置于烘干滚筒1前、后段也可。

该烘干滚筒1通过机架支撑为滚筒结构应用常见设置方式,且筛网11、细料出料部12等的设置在背景技术也有涉及,此处不再赘述,且图1中机架未画出。上述细料暂存仓5用于接收由筛网11筛出的物料,即细料暂存仓5设于细料出料部12下方,筛网11筛出的物料由细料出料部12底部进入细料暂存仓5,具体的,细料出料部12底部为大致漏斗状的出料结构设置。为便于理解,图1中位于细料出料部12处的云朵纹内为透视示意图。

28.继续参考图1,上述热发生装置2包括燃烧器21与热风炉膛22,燃烧器21输出的热风经由热风炉膛22输送至上述烘干滚筒1进料端。上述废气室6设于上述烘干滚筒1粗料出料端。该烘干滚筒1的粗料出料端由该废气室6侧面延伸至废气室6内设置。上述粗料暂存仓4设于废气室6下方。由烘干滚筒1粗料出料端排出的物料由废气室6底部进入粗料暂存仓4。具体的,废气室6底部为大致漏斗状的出料结构设置。烘干滚筒1排出的废气通过废气室6沉降部分大颗粒灰尘。而废气室6顶部则附设有废气处理管道61,废气室6内部分的废气通过该废气处理管道61进入专门的废气处理设备进行处理,废气处理设备为企业必要的环保设备,此处不赘述。

29.继续参考图1,上述回风管7为烟气输送管道结构,回风管7进气端与上述烘干滚筒1的排气口连通,回风管7出气端与上述热发生装置2和/或烘干滚筒1内连通设置。该回风管7可有以下三种设置方式,其一回风管7出气端与上述热发生装置2连通;其二,回风管7出气端与烘干滚筒1内连通;其三,回风管7出气端同时与热发生装置2和烘干滚筒1内连通。上述其一与其二情况相对其三为部分回风管7管路的删减,因此,本具体实施方式采用回风管7出气端同时与热发生装置2和烘干滚筒1内连通的结构进行描述,其一与其二情况本领域技术人员可根据该结构相应调整即可。

30.继续参考图1,上述回风管7可以通过增设回风管7支路的方式形成多个回风管7出气端,而相应的,热发生装置2和烘干滚筒1均可分别连接一个乃至多个的回风管7出气端。具体的,回风管7对应设有一个出气端接入热发生装置2和对应设有三个出气端接入烘干滚筒1。每一上述回风管7支路均设有一个调节风门71,调节风门71用于控制其所在的回风管7支路通断和/或其内部的烟气流量,调节风门71即常见的电控结构的气体管道阀门。该回风管7进气端接入上述废气室6顶部设置,即废气室6内部分的废气进入回风管7。而回风管7用于接入热发生装置2的出气端则接入上述热风炉膛22,即回风管7内烟气与上述燃烧器21输出的热风在热风炉膛22混合再进入烘干滚筒1。

31.继续参考图1,上述回风管7接入上述烘干滚筒1的三个出气端接入上述细料出料部12顶部,三个回风管7的出气端沿该烘干滚筒1长度方向排布。而为了实现加热后的粗料和细料单独暂存、单独计量,该细料暂存仓5附设细料计量称51以及细料输送装置52,且该沥青混合料热再生设备还设有总计量称8与搅拌缸9。该沥青的冷回收料通过进料装置3由烘干滚筒1进料端流入烘干滚筒1进行加热。冷回收料进入烘干滚筒1后经过初步预热、加热,细(粉)料由上述筛网11筛出后,进入细料暂存仓5进行暂时储存,粗料继续在烘干滚筒1内进行加热,最后从烘干滚筒1的粗料出料端流出,进入粗料暂存仓4进行暂时储存。细料通过细料计量称51进行精确计量,然后由细料输送装置52送入总计量称8与由粗料暂存仓4送来的粗料进行共同计量。总计量称8中经过精确计量的回收料,投放到搅拌缸9中与新热骨料共同搅拌。而加热回收料产生的废气通过废气室6沉降部分大颗粒灰尘,烟气一部分进入回风管7重新利用,另一部分通过废气处理管道61进行二次处理后排放。

32.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。