1.本实用新型属于锅炉技术领域,具体涉及一种受热面定位装置。

背景技术:

2.锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能、高温烟气的热能等形式,而经过锅炉转换,向外输出具有一定热能的蒸汽、高温水或有机热载体,多用于火电站、船舶、机车和工矿企业。

3.目前锅炉设备中,烟道式蛇型受热面管束会因烟气冲刷导致流道内的管束间距不均匀,从而影响受热面管束的吸热效率,尤其是蛇形管受热面管束底部的横向节距和纵向节距不均匀的问题,会导致烟气偏流以及冲刷不均的现象。

技术实现要素:

4.实用新型目的:为了克服现有技术中存在的不足,本实用新型提供一种受热面定位装置,所要解决的技术问题是如何保证受热面管束底部的横向节距和纵向节距的一致性,避免烟气偏流以及冲刷不均的现象,进而提高受热面管束的吸热效率。

5.技术方案:为实现上述目的,本实用新型采用的技术方案为:

6.一种受热面定位装置,包括受热面管束,受热面管束为长方体蛇形盘管,受热面管束的底部具有多排u型的弯头,还包括多根定位管、多块隔板、两根侧梁以及四根固定柱,每根定位管沿受热面管束的横向穿设于每排弯头的内侧,每根定位管的两端均分别通过一个固定装置与一根侧梁固连,每根侧梁的两端分别与两根固定柱固连,侧梁与定位管相互垂直;隔板固定连接于定位管的底部,每两个弯头之间均具有一个隔板,隔板与定位管相互垂直。

7.可选的,隔板沿受热面管束的横向均匀间隔设置,定位管沿受热面管束的纵向均匀间隔设置,定位管的数量与弯头的排数相对应。

8.可选的,定位管的数量为14根,弯头的排数为14排。

9.可选的,固定装置包括u型托板以及固定螺栓,u型托板与侧梁固连,u型托板的两侧壁上均具有贯穿的膨胀槽,膨胀槽沿受热面管束的横向设置;定位管的端部位于u型托板的内侧,定位管的端部的外周壁上具有贯穿的两个通孔,两个所述通孔同轴,固定螺栓通过膨胀槽以及通孔将定位管与u型托板固连。

10.可选的,u型托板与侧梁为焊接连接。

11.可选的,定位管与侧梁、侧梁与固定柱以及隔板与定位管均为焊接连接。

12.有益效果:与现有技术相比,本实用新型提供的一种受热面定位装置,通过定位管以及隔板的设置,保证了受热面管束底部的横向节距和纵向节距的一致性,避免了烟气偏流以及冲刷不均的现象,进而提高了受热面管束的吸热效率,结构简单,实用性强。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

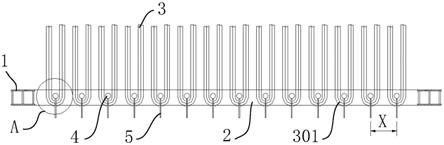

14.图1为本实用新型一个示例性实施例提供的一种受热面定位装置的局部正视图;

15.图2为本实用新型一个示例性实施例提供的一种受热面定位装置的局部左视图;

16.图3为本实用新型一个示例性实施例提供的一种受热面定位装置的俯视图;

17.图4为本实用新型一个示例性实施例提供的一种受热面定位装置的图1的a处放大图;

18.图5为本实用新型一个示例性实施例提供的一种受热面定位装置的图2的b处放大图;

19.图中:1、固定柱;2、侧梁;3、受热面管束;301、弯头;4、定位管;5、隔板;6、u型托板;7、固定螺栓;8、膨胀槽。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

22.下面结合附图和实施例对本实用新型作更进一步的说明。

23.如图1所示为一种受热面定位装置,包括受热面管束3,受热面管束3为长方体蛇形盘管,受热面管束3的底部具有多排u型的弯头301,该弯头301与受热面管束3一体成型;还包括多根定位管4、多块隔板5、两根侧梁2以及四根固定柱1,每根定位管4沿受热面管束3的横向穿设于每排弯头301的内侧,每根定位管4的两端均分别通过一个固定装置与一根侧梁2固连,每根侧梁2的两端分别与两根固定柱1固连,可选的,该侧梁2与固定柱1的连接方式包括但不限于焊接、铆接、胶粘以及螺栓固定的其中一种;侧梁2与定位管4相互垂直;隔板5固定连接于定位管4的底部,可选的,该隔板5与定位管4的连接方式包括但不限于焊接、铆接、胶粘以及螺栓固定的其中一种;每两个弯头301之间均具有一个隔板5,隔板5与定位管4相互垂直。

24.在本实施例中,通过定位管4以及隔板5的设置,保证了受热面管束底部的横向节距和纵向节距的一致性,避免了烟气偏流以及冲刷不均的现象,进而提高了受热面管束的吸热效率。

25.作为一种可选实施方式,如图1和图2所示,隔板5沿受热面管束3的横向均匀间隔设置,定位管4沿受热面管束3的纵向均匀间隔设置,定位管4的数量与弯头301的排数相对

应。

26.在本实施例中,通过定位管4的间距x来定位受热面管束3的纵向节距,通过隔板5的间距y来定位受热面管束3的横向节距。

27.作为一种可选实施方式,如图1和图3所示,定位管4的数量为14根,弯头301的排数为14排。

28.在本实施例中,可选的,该定位管4数量以及弯头301的排数可以根据吸热情况灵活调整。

29.作为一种可选实施方式,如图4和图5所示,固定装置包括u型托板6以及固定螺栓7,u型托板6与侧梁2固连,可选的,该u型托板6与侧梁2的连接方式包括但不限于焊接、铆接、胶粘以及螺栓固定的其中一种;u型托板6的两侧壁上均具有贯穿的膨胀槽8,膨胀槽8沿受热面管束3的横向设置;定位管4的端部位于u型托板6的内侧,定位管4的端部的外周壁上具有贯穿的两个通孔,两个通孔同轴,固定螺栓7通过膨胀槽8以及通孔将定位管4与u型托板6固连。

30.在本实施例中,该膨胀槽8的设置可以消除定位管4的膨胀量,该通孔与膨胀槽8同轴,使固定螺栓7可以轻松的穿过膨胀槽8以及通孔,实现定位管4与u型托板6的固定。

31.作为一种可选实施方式,u型托板6与侧梁2为焊接连接。

32.作为一种可选实施方式,定位管4与侧梁2、侧梁2与固定柱1以及隔板5与定位管4均为焊接连接。

33.为了更好的理解本实用新型,下面结合附图和一个具体实施例对本实用新型作更进一步的说明。需要说明的是,该具体实施例所描述的实施例仅仅是本实用新型一部分实施例,不限定本实用新型保护的范围。

34.本实施例中,为了解决烟道式蛇型受热面管束因烟气冲刷导致流道内的管束间距不均匀,从而影响受热面管束的吸热效率,尤其是蛇形管受热面管束底部的横向节距和纵向节距不均匀的问题,导致了烟气偏流以及冲刷不均的问题,使用上述任一实施例中记载的一种受热面定位装置,该装置的安装方法:

35.首先,将定位管4与隔板5焊接成一体,待受热面管束3布置结束后插入定位管3,通过隔板5的间距y可以定位受热面管束3的横向节距,通过定位管4的间距x可以定位受热面管束3的纵向节距;

36.然后,将u形托板6焊于侧梁2上,将侧梁2焊于固定柱1上;

37.最后,将定位管4的端部置于u形托板6的内侧,再通过固定螺栓7穿过膨胀槽8以及通孔,进而实现定位管4与u型托板6可拆卸连接。

38.综上所述,本实用新型提供的一种受热面定位装置,通过定位管以及隔板的设置,保证了受热面管束底部的横向节距和纵向节距的一致性,避免了烟气偏流以及冲刷不均的现象,进而提高了受热面管束的吸热效率,结构简单,实用性强。

39.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。