1.本实用新型涉及机械设备技术领域,特别涉及一种触媒反应器及触媒焚化炉。

背景技术:

2.挥发性有机废气直接排放会污染环境,并对人体健康造成极大危害,因此需要对其进行处理,降低voc含量。

3.目前处理挥发性有机废气的方法主要有活性吸附法、引风高空排放法、燃烧处理法、吸收除气法、冷凝收集法、生物处理法等。其中燃烧处理法主要是基于vocs为有机挥发性物质,易燃烧,采用常温或催化氧化燃烧处理,能够把voc转化为二氧化碳和水。燃烧处理法中的触媒焚化能够利用触媒改变化学反应途径而降低燃烧反应所需的活化能,从而加速反应速率及降低反应温度,更加节能。而触媒焚化需要触媒焚化炉来实现。

技术实现要素:

4.针对上述问题,本实用新型旨在提供一种触媒反应器及触媒焚化炉。

5.本实用新型的技术方案如下:

6.一方面,提供一种触媒反应器,包括依次相连的上端盖、壳体、以及下端盖,所述上端盖上设有与所述壳体内部相通的进气口,所述下端盖上设有出气口,所述壳体内设有过滤网、导流板、触媒填充床、以及温度检测装置,所述过滤网靠近所述进气口设置,所述触媒填充床设置在所述过滤网与所述出气口之间,所述触媒填充床上设有触媒,所述触媒为金属或金属氧化物,所述触媒填充床和所述触媒均呈多孔结构,所述导流板上设有导流孔,所述导流板设置在所述过滤网和所述触媒填充床之间,用于将过滤后的气体导向所述触媒填充床。

7.作为优选,所述上端盖和所述下端盖分别与所述壳体的上下两端螺栓或螺纹连接。

8.作为优选,所述过滤网设置多个,且多个所述过滤网从上至下平行设置。

9.作为优选,越靠近所述触媒填充床的过滤网孔径越小。

10.作为优选,所述触媒填充床的横截面呈圆形、扇形、多边形中的任意一种。

11.作为优选,所述触媒填充床上的多孔为圆孔、圆锥孔或多边形孔。

12.作为优选,当所述触媒填充床的横截面呈扇形时,所述触媒填充床设置多个且从上至下呈螺旋分布设置。

13.作为优选,当所述触媒填充床的横截面呈圆形或多边形时,所述触媒填充床内部中空,所述触媒设置在所述触媒填充床内部。

14.另一方面,还提供一种触媒焚化炉,包括高温炉和设置在所述高温炉内的触媒反应器,所述触媒反应器采用上述任意一项所述的触媒反应器。

15.作为优选,所述高温炉的外壳为双层结构,双层之间形成冷却通道,所述冷却通道的输入端与冷却装置的输出端相连,所述冷却通道的输出端与冷却介质回收罐相连。

16.本实用新型的有益效果是:

17.本实用新型能够用于废气的触媒焚化处理,降低废气中voc含量,使其达到废气排放标准;且处理废气过程中,因为采用触媒焚化处理,其能够降低燃烧反应所需的活化能,从而提高反应速率及降低反应温度,达到节能的目的。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

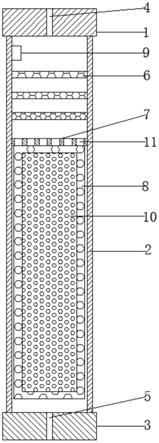

19.图1为本实用新型触媒反应器的结构示意图;

20.图2为本实用新型触媒焚化炉的结构示意图。

21.图中标号:1-上端盖、2-壳体、3-下端盖、4-进气口、5-出气口、6-过滤网、7-导流板、8-触媒填充床、9-温度检测装置、10-触媒、11-导流孔、12-高温炉、13-冷却通道。

具体实施方式

22.下面结合附图和实施例对本实用新型进一步说明。

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互结合。

24.需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

25.在本实用新型中,在未作相反说明的情况下,使用的术语“第一”、“第二”等是用于区别类似的对象,而不是用于描述特定的顺序或先后次序。应该理解这样使用的术语;使用的术语中“上”、“下”、“左”、“右”等通常是针对附图所示的方向而言,或者是针对部件本身在竖直、垂直或重力方向上而言;同样地,为便于理解和描述,“内”、“外”等是指相对于各部件本身的轮廓的内、外。但上述方位词并不用于限制本实用新型。

26.一方面,如图1所示,本发明提供一种触媒反应器,包括依次相连的上端盖1、壳体2、以及下端盖3,所述上端盖1上设有与所述壳体2内部相通的进气口4,所述下端盖3上设有出气口5,所述壳体2内设有过滤网6、导流板7、触媒填充床8、以及温度检测装置9,所述过滤网6靠近所述进气口4设置,所述触媒填充床8设置在所述过滤网6与所述出气口5之间,所述触媒填充床8上设有触媒10,所述触媒10为金属或金属氧化物,所述触媒填充床8和所述触媒10均呈多孔结构,所述导流板7上设有导流孔11,所述导流板7设置在所述过滤网6和所述触媒填充床8之间,用于将过滤后的气体导向所述触媒填充床8。

27.在一个具体的实施例中,所述过滤网6、导流板7、触媒填充床8均可拆卸设置在所述壳体2内部,如此能够方便对其进行清洗或更换。可选地,所述过滤网6、导流板7、触媒填充床8分别通过螺栓或支架(图中未示出)可拆卸固定在所述壳体2内部。

28.在一个具体的实施例中,所述上端盖1和所述下端盖3分别与所述壳体2的上下两端螺栓或螺纹连接。需要说明的是,除了本实施例的端盖与壳体的连接方式外,也可采用现有技术中的其他可拆卸连接方式进行连接。

29.在一个具体的实施例中,所述过滤网6设置多个,且多个所述过滤网6从上至下平行设置,越靠近所述触媒填充床8的过滤网孔径越小。需要说明的是,本实用新型中的上下位置是针对附图而言的,实际使用时,可以整个装置倒过来使用,使进气口4在下端,被过滤网6过滤的颗粒残渣则堆积在壳体2内底部,不会堵塞过滤网。

30.在一个具体的实施例中,所述触媒填充床8的横截面呈圆形、扇形、多边形(三角形、正方形、矩形、正六边形等)中的任意一种,所述触媒填充床8上的多孔为圆孔、圆锥孔或多边形孔。

31.可选地,当所述触媒填充床8的横截面呈扇形时,所述触媒填充床8设置多个且从上至下呈螺旋分布设置。可选地,在本实施例中,所述导流板7的导流孔正对有触媒填充床的区域设置。

32.可选地,当所述触媒填充床8的横截面呈圆形或多边形时,所述触媒填充床8内部中空,所述触媒10设置在所述触媒填充床8内部。可选地,在本实施例中,所述导流板7的底部与所述触媒填充床8的顶部抵接,所述导流板7上的导流孔11与所述触媒填充床8顶部的多孔一一对应。

33.需要说明的是,所述导流板7的作用是通过所述导流孔11将过滤后的废气导向所述触媒填充床8,除了上述实施例采用的导流板7外,本实用新型还可采用其他现有技术中的导流板,例如除基本的导流功能外,还具有降低废气湍流程度等功能的导流板。

34.另一方面,如图2所示,本发明还提供一种触媒焚化炉,包括高温炉12和设置在所述高温炉内的触媒反应器,所述触媒反应器采用上述任意一项所述的触媒反应器,所述高温炉12能够根据所述触媒反应器中温度检测装置9检测到的温度进行加热或保温工作。所述温度检测装置9可采用温度传感器或温度探测棒等,其为现有技术,具体结构在此不再赘述。

35.在一个具体的实施例中,所述高温炉12的外壳为双层结构,双层之间形成冷却通道13,所述冷却通道13的输入端与冷却装置(图中未示出)的输出端相连,所述冷却通道13的输出端与冷却介质回收罐(图中未示出)相连。

36.可选地,所述冷却通道13的输入端设置在所述高温炉12的下端,所述冷却通道13的输出端设置在所述高温炉12的上端,所述冷却装置的冷却介质为冷风,如此能够使冷却介质与触媒反应炉内的废气形成对流,加速冷却效果。在本实施例中,所述冷却装置为输送冷风的装置,例如鼓风机、送风机等。

37.可选地,所述冷却装置的冷却介质为冷水,带走热量回到冷却介质回收罐中的水能够自然冷却,然后进行循环利用,节省能源。在本实施例中,所述冷却装置为水泵。

38.在一个具体的实施例中,所述高温炉12采用一段式加热器控制加热,温度能够达到1000℃,所述高温炉为管状,具体规格尺寸为长23公分、内径4公分、外径6公分;所述触媒反应器采用不锈钢制成,规格尺寸为长30公分、内径3公分、外径3.8公分。在本实施例中,所述高温炉12的长度与所述触媒反应器壳体2的长度相当,相当于所述触媒反应器壳体2外部设有加热层。

39.需要说明的是,高温炉的作用主要是对触媒反应器进行加热,使其温度达到废气触媒焚化处理的燃烧温度,除了上述实施例采用的高温炉外,本实用新型也可采用现有技术中的其他高温炉或加热装置。

40.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。