1.本发明涉及石油工程领域,具体涉及一种井下干蒸汽发生系统。

背景技术:

2.在石油工程中,尤其是稠油开采过程中,稠油粘度高、比重大,从地层到井筒的流动阻力大,通过向地层注入热蒸汽加热油层可降低稠油粘度,实现稠油的开采。常规注蒸汽开发方式中,由地面干蒸汽发生装置产生干蒸汽,通过注入管柱注入井底。注干蒸汽过程,受井深、隔热管性能影响,干蒸汽到达井底后产生不同程度热量损失,同时井筒温度升高,造成管柱强度降低,循环主蒸汽后,容易导致套管损坏或井口抬升,影响正常生产。

技术实现要素:

3.本发明提供了一种井下干蒸汽发生系统,以达到提高热量的利用效率的目的,同时减少热应力对水平段以上套管的影响。

4.本发明解决其技术问题所采用的技术方案是:一种井下干蒸汽发生系统,用于设置在水平井中,井下干蒸汽发生系统包括:湿蒸汽发生组件,设置在地面并能够产生湿蒸汽;蒸汽腔,设置在水平井的水平段油井管柱,蒸汽腔的入口通过连接管线与湿蒸汽发生组件的出口连通,蒸汽腔的出口与水平段油井管柱的外侧连通;加热组件,包覆在蒸汽腔外侧并置于水平段油井管柱内,加热组件能够将蒸汽腔内的湿蒸汽加热并形成干蒸汽。

5.进一步地,蒸汽腔包括湿蒸汽腔和干蒸汽腔,湿蒸汽腔的入口与湿蒸汽发生组件连通,湿蒸汽腔的出口与干蒸汽腔的入口连接,干蒸汽腔的出口与水平段油井管柱的外侧连通。

6.进一步地,湿蒸汽腔的出口与干蒸汽腔的入口连接处设置连接隔板,连接隔板上设置有多个用于蒸汽通过的轴向贯通孔。

7.进一步地,加热组件呈套筒状结构,加热组件的内壁完全包覆湿蒸汽腔和干蒸汽腔的外壁。

8.进一步地,井下干蒸汽发生系统还包括排水腔,平行间隔设置在湿蒸汽腔与干蒸汽腔外侧,湿蒸汽腔设置有用于连接排水腔的湿蒸汽腔冷凝水排出管,干蒸汽腔设置有用于连接排水腔的干蒸汽腔冷凝水排出管。

9.进一步地,井下干蒸汽发生系统还包括循环泵,入口与排水腔连接,循环泵的出口与湿蒸汽腔的入口连接。

10.进一步地,湿蒸汽腔的入口处设置有用于封隔水平段油井管柱的封隔器,循环泵设置在封隔器处。

11.进一步地,水平段油井管柱的管壁上设置有多个套管孔,井下干蒸汽发生系统还包括蒸汽输出管,蒸汽输出管平行间隔设置在湿蒸汽腔与干蒸汽腔外侧,蒸汽输出管的开口端与干蒸汽腔的出口连通,蒸汽输出管的封闭端位于湿蒸汽腔的入口侧,蒸汽输出管的管壁上设置有多个与套管孔连通的蒸汽输出孔。

12.进一步地,蒸汽输出管的开口端与干蒸汽腔的出口之间设置有用于干蒸汽缓冲的干蒸汽室。

13.进一步地,井下干蒸汽发生系统还包括电源和控制系统,与湿蒸汽发生组件和加热组件均连接。

14.本发明的有益效果是,本实施例在水平段油井管柱设置加热组件和蒸汽腔,可以实现在水平段油井管柱产生干蒸汽的目的,且本实施例相对地面干蒸汽发生装置,能够减少干蒸汽运移长度,降低干蒸汽热量的损失,提高热量的利用效率,减少热应力对水平段以上套管的影响。

附图说明

15.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

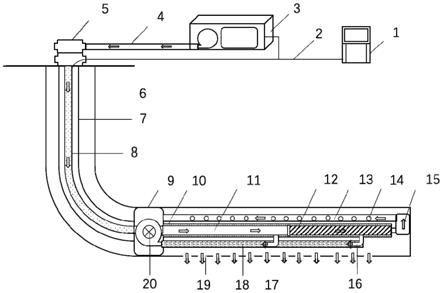

16.图1为本发明实施例的结构示意图;

17.图2为本发明实施例蒸汽腔的结构示意图。

18.图中附图标记:1、电源和控制系统;2、电缆;3、湿蒸汽发生组件;4、地面管汇;5、井口四通;6、井筒;7、隔热层;8、井筒隔热管;9、封隔器;10、加热组件;101、加热组件外隔热层;11、湿蒸汽腔;111、连接隔板;112、单向阀;12、干蒸汽腔;13、蒸汽输出管;14、蒸汽输出孔;15、干蒸汽室;16、干蒸汽腔冷凝水排出管;17、湿蒸汽腔冷凝水排出管;18、排水腔;19、套管孔;20、循环泵。

具体实施方式

19.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

20.如图1和图2所示,本发明实施例提供了一种井下干蒸汽发生系统,用于设置在水平井中,井下干蒸汽发生系统包括湿蒸汽发生组件3、蒸汽腔和加热组件10。湿蒸汽发生组件3设置在地面并能够产生湿蒸汽。蒸汽腔设置在水平井的水平段油井管柱,蒸汽腔的入口通过连接管线与湿蒸汽发生组件3的出口连通,蒸汽腔的出口与水平段油井管柱的外侧连通。加热组件10包覆在蒸汽腔外侧并置于水平段油井管柱内,加热组件10能够将蒸汽腔内的湿蒸汽加热并形成干蒸汽。

21.本实施例在水平段油井管柱设置加热组件10和蒸汽腔,可以实现在水平段油井管柱产生干蒸汽的目的,且本实施例相对地面干蒸汽发生装置,能够减少干蒸汽运移长度,降低干蒸汽热量的损失,提高热量的利用效率。

22.本实施例中的蒸汽腔包括湿蒸汽腔11和干蒸汽腔12,湿蒸汽腔11的入口与湿蒸汽发生组件3连通,湿蒸汽腔11的出口与干蒸汽腔12的入口连接,干蒸汽腔12的出口与水平段油井管柱的外侧连通。

23.设置湿蒸汽腔11和干蒸汽腔12目的是产生的干蒸汽和湿蒸汽进行分区,避免湿蒸汽直接排入到油井管柱外,同时设置湿蒸汽腔11和干蒸汽腔12还可以增加加热长度,使干蒸汽产生效率更高。

24.湿蒸汽腔11的出口与干蒸汽腔12的入口连接处设置连接隔板111,连接隔板111上

设置有多个用于蒸汽通过的轴向贯通孔。每个轴向贯通孔内均设置有单向阀112,该连接隔板111可以有效分割湿蒸汽腔11和干蒸汽腔12,避免干湿蒸汽混合。

25.加热组件10呈套筒状结构,加热组件10的内壁完全包覆湿蒸汽腔11和干蒸汽腔12的外壁。本实施例中加热组件10可以为多条加热带状结构连接而成,其内壁包覆在湿蒸汽腔11和干蒸汽腔12的外壁以对湿蒸汽腔11和干蒸汽腔12的外壁内进行充分加热。

26.需要说明的是,本实施例中加热组件10的外部还设置有加热组件外隔热层101,该加热组件外隔热层101可以避免加热组件10的热量向外扩散,能够提高加热组件10对内部的湿蒸汽腔11和干蒸汽腔12的加热效率,同时还能避免过高的外散热量对水平井的水平段油井管柱产生影响。

27.优选地,井下干蒸汽发生系统还包括排水腔18,平行间隔设置在湿蒸汽腔11与干蒸汽腔12外侧,湿蒸汽腔11设置有用于连接排水腔18的湿蒸汽腔冷凝水排出管17,干蒸汽腔12设置有用于连接排水腔18的干蒸汽腔冷凝水排出管16。

28.设置排水腔18目的是容纳湿蒸汽腔11与干蒸汽腔12排出的冷凝水,可以对冷凝水进行回收利用。

29.进一步地,井下干蒸汽发生系统还包括循环泵20,入口与排水腔18连接,循环泵20的出口与湿蒸汽腔11的入口连接。设置循环泵20可以将冷凝水循环至湿蒸汽腔11的入口,达到节约水资源的目的。

30.本实施例中,湿蒸汽腔11的入口处设置有用于封隔水平段油井管柱的封隔器9,循环泵20设置在封隔器9处。上述封隔器9将水平段和竖直段分割开来,可以保持封隔器9以上井筒处于相对低温环境,减少热效应对套管强度、变形的影响,降低井口抬升量,保障井筒安全,延长井筒的安全服役时间。

31.本实施例中,竖直段设置有井筒6、隔热层7和井筒隔热管8,井筒隔热管8外套设有隔热层7,且二者均置于井筒6内,上述隔热层7和井筒隔热管8形成的湿蒸汽管线用于连接井口和湿蒸汽腔11的入口。在井口出设置有井口四通5,该井口四通5通过地面管汇4与湿蒸汽发生组件3连接。

32.进一步地,井下干蒸汽发生系统还包括电源和控制系统1,与湿蒸汽发生组件3和加热组件10均连接。其中电源和控制系统1与湿蒸汽发生组件3通过电缆2连接。设置电源和控制系统1能够控制湿蒸汽发生组件3和加热组件10工作,可以根据不同工况需要调整响应的参数。

33.如图1所示,水平段油井管柱的管壁上设置有多个套管孔19,井下干蒸汽发生系统还包括蒸汽输出管13,蒸汽输出管13平行间隔设置在湿蒸汽腔11与干蒸汽腔12外侧,蒸汽输出管13的开口端与干蒸汽腔12的出口连通,蒸汽输出管13的封闭端位于湿蒸汽腔11的入口侧,蒸汽输出管13的管壁上设置有多个与套管孔19连通的蒸汽输出孔14。设置蒸汽输出管13和蒸汽输出孔14可以便于干蒸汽通过套管孔19排出到水平段油井管柱外进行驱油。

34.优选地,蒸汽输出管13的开口端与干蒸汽腔12的出口之间设置有用于干蒸汽缓冲的干蒸汽室15。该干蒸汽室15可以降低干蒸汽腔12出口处蒸汽压力,使整体压力处于设定压力值,以实现驱油稳定的目的。

35.本实施例具体工作时:

36.本实施例采用工业用电提供动力,湿蒸汽发生组件3、加热组件10、循环泵20均由

电源和控制系统1控制。控制信号通过电缆2或无线方式控制。由湿蒸汽发生组件3产生的湿蒸汽通过地面管汇4、井口四通5、井筒隔热管8进入湿蒸汽腔11,经过加热组件10加热后进入干蒸汽腔12形成干蒸汽,冷凝水由干蒸汽腔冷凝水排出管16、湿蒸汽腔冷凝水排出管17排出进入排水腔18,干蒸汽腔冷凝水排出管16、湿蒸汽腔冷凝水排出管17端部均为单向阀,液体可以从湿蒸汽腔11或干蒸汽腔12进入排水腔18,排水腔18内液体无法进入湿蒸汽腔11或干蒸汽腔12。排水腔18内的液体通过循环泵20进入湿蒸汽腔11,经加热组件10加热再次形成湿蒸汽,实现液体的循环使用,无需其他设备排出地面。干蒸汽进入蒸汽输出管13,通过蒸汽输出孔14进入生产套管,通过套管孔19进入地层,干蒸汽加热油层降低稠油粘度,同时驱动岩石孔隙稠油向前流动,实现蒸汽驱油的作用。

37.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本实施例在水平段油井管柱设置加热组件10和蒸汽腔,可以实现在水平段油井管柱产生干蒸汽的目的,且本实施例相对地面干蒸汽发生装置,能够减少干蒸汽运移长度,降低干蒸汽热量的损失,提高热量的利用效率。

38.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。