1.本实用新型涉及饲料加工设备,特别涉及一种摆式冷却器。

背景技术:

2.现有摆式冷却器因为散料器由于工作环境以及性能限制,出现物料堆积为锥形,导致料位器无法精确探测到物料高度,导致后期工艺或设备出现下料不足,产量不足或下料过多堵料等情况产生,冷却器高度过高导致适用场合有限制;排料系统由于驱动系统单一,出现主轴以及连杆受力不匀,磨损速度快,故障率提高,大大提高了维修保养的成本。

技术实现要素:

3.实用新型目的:为了解决现有技术的问题,本实用新型提供了一种摆式冷却器,解决了摆式冷却器积料,散料不均匀,料位器探测不精准,冷却器空间利用率较低的问题。

4.技术方案:本实用新型所述的摆式冷却器,包括设置于摆式冷却器进料口下方的旋转布料器、设置于摆式冷却器出料口的排料系统;所述旋转布料器包括中央减速电机、设置于所述中央减速电机上方的淌料板以及设置于所述中央减速电机下方的匀料器,所述中央减速电机的输出轴的上下两端分别与所述淌料板以及匀料器连接;所述排料系统包括液压缸、与所述液压缸输出端连接的连杆系统以及在所述连杆系统带动下翻转的若干块料板;所述连杆系统包括与所述液压缸的输出端连接的第一连接杆以及与所述第一连接杆连接的若干个第二连接杆。

5.所述中央减速电机以及淌料板之间设置有伞状罩壳。

6.所述中央减速电机通过支撑杆固定在摆式冷却器的腔体内部,支撑杆与中央减速电机之间设置有垫板。

7.所述匀料器包括与中央减速电机的输出轴连接的中间主轴、与所述中间主轴固定的横梁以及固定在横梁上的若干个匀料叶片。

8.所述中央减速电机通过连接轴与减速电机的输出端连接。

9.所述减速电机通过联轴器与连接轴连接。

10.所述第一连接杆以及第二连接杆之间通过第三连接杆连接。

11.所述连杆系统中的连接杆通过装配机构互相连接。

12.所述装配机构包括安装在连接杆一侧的销轴、依次安装在连接杆另一侧的止动垫圈、小圆螺母、关节轴承以及紧固件。

13.作为本实用新型的一种优选结构,所述第二连接杆的顶端设置有与料板连接的安装孔。

14.有益效果:(1)本实用新型的旋转布料器配置有一套淌料板,将颗粒料较为均匀的分布在料仓内;(2)本实用新型的淌料板下方配置一件伞状罩壳,防止物料堆积在中央减速机上,长时间发生变质,影响饲料的品质;(3)本实用新型在伞状罩壳下方配置有中央减速机,并且将中央减速机放置于两根支撑杆之上,使中央减速机垫板以及支撑杆受力更加合

理,空间利用率大大提升,提高冷却器的空间使用率;(4)本实用新型的减速电机通过联轴器以及连接轴驱动中央减速机的上方淌料板进行均匀散料运动,同时驱动中央减速机下方的匀料器进行更加合理、范围更宽泛的布料运动;(5)本实用新型的匀料器可以通过中间主轴以及横梁上的匀料叶片能够实现无级调节,调节范围精准且宽泛;(6)本实用新型的排料系统中的连杆系统均采用新型装配结构,能够起到更好的固定作用,更换成本也大大降低。排料系统受力不均匀,零件易磨损,维护保养以及更换成本提高。

附图说明

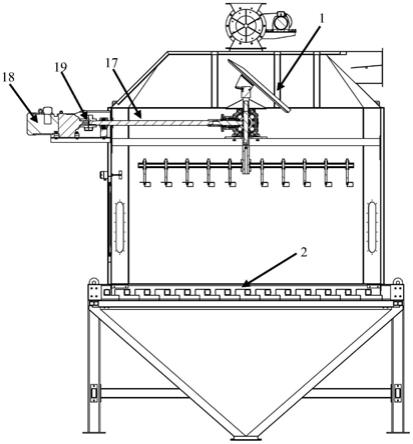

15.图1是本实用新型摆式冷却器的结构示意图;

16.图2是本实用新型旋转布料器的结构示意图;

17.图3是本实用新型排料系统的结构示意图;

18.图4是本实用新型的装配机构的主视图;

19.图5是本实用新型的装配机构的侧视图;

20.图6是本实用新型排料系统的俯视图;

21.图7为本实用新型排料系统的侧视图;

22.图8为本实用新型排料系统的立体图。

具体实施方式

23.如图1所示,一种摆式冷却器,包括设置于摆式冷却器进料口下方的旋转布料器1、设置于摆式冷却器出料口的排料系统2。

24.如图1和图2所示,旋转布料器1包括中央减速电机11、设置于中央减速电机11上方的淌料板12以及设置于中央减速电机11下方的匀料器13,中央减速电机11通过支撑杆15固定在摆式冷却器的腔体(料仓)内部,支撑杆15两端固定在料仓壁上,支撑杆15与中央减速电机11之间设置有垫板16,使中央减速机的垫板16以及支撑杆15受力更加合理。减速电机18通过联轴器19与连接轴17连接,减速电机18通过连接轴17进而驱动中央减速机11的上方的淌料板12进行均匀散料运动,同时驱动中央减速机11下方的匀料器13进行更加合理、范围更宽泛的布料运动。

25.具体地:中央减速电机11的输出轴的上下两端分别与淌料板12以及匀料器13连接,淌料板12可将颗粒料较为均匀地分布在料仓(摆式冷却器腔体)内,中央减速电机11以及淌料板12之间设置有伞状罩壳14,防止物料堆积在中央减速机11上,长时间发生变质。匀料器13包括与中央减速电机的输出轴连接的中间主轴131、与中间主轴131固定的横梁132以及固定在横梁132上的若干个匀料叶片133,匀料器13通过中间主轴131以及横梁132上的匀料叶片133实现无级调节,调节范围精准且宽泛。

26.本实用新型图1中的淌料板12通过螺栓将其安装在伞装罩壳14上,淌料板12倾斜固定于摆式冷却器的进料口下方,并且能够实现270

°

旋转,伞装罩壳14安装在中央减速机11的上输出轴,中央减速机11的下输出轴通过中间主轴131以及螺栓等紧固件将匀料器13与其连接,中央减速机11放置在支撑杆15以及中央减速机的垫板16上,起到节省空间,将空间利用率最大化的作用,减速电机18通过联轴器19以及连接轴17将动力传导至中央减速机11的输入轴,通过中央减速机11的齿轮传动带动淌料板12以及匀料器13共同工作,上方输

出轴带动伞状罩壳14以及淌料板12作圆周运动将物料较为均匀的分布在料仓内,同时下方输出轴带动匀料器13作圆周运动,将物料耙平,实现散料均匀,本实用新型的摆式冷却器料层高度可控、料层可精准探测。

27.如图3所示,排料系统2包括液压缸21、与液压缸21输出端连接的连杆系统22以及在连杆系统22带动下翻转的若干块料板23。

28.在本实施例中,排料系统2采用双液压缸驱动,双液压缸能够达到极高的驱动力,并且更加合理均匀的力学分布,也大大改善原始单杠驱动受力不均匀不合理的缺点,避免了连杆系统22(包括第一连接杆221以及第二连接杆222)因为受力不均匀而导致经常损坏更换,降低维护保养的成本。

29.如图4和图5所示,本实施例中所述的连杆系统22包括与双液压缸的输出端连接的两个第一连接杆221(长连杆)以及与第一连接杆221连接的若干个第二连接杆222(短连杆),第一连接杆221为长连杆结构,用于与双液压缸的输出端连接,同时连接若干个第二连接杆222的一端,若干个第二连接杆222均匀分布,每个第二连接杆222分别与一块料板23连接,若干块料板23均匀分布于排料口用于封堵排料口。两个第一连接杆221通过第三连接杆223带动若干个第二连接杆222转动,每个连接杆之间均通过装配机构3相互连接,装配机构3能够起到更好的固定作用,更换成本也大大降低。具体为:以设置在第二连接杆222两侧的装配机构3为例,装配机构3包括安装在第二连接杆222一端的销轴31,依次安装在第二连接杆222另一端的止动垫圈32、小圆螺母33、关节轴承34以及紧固件35。第二连接杆222的顶端设置有与料板23连接的安装孔224。销轴31安装在第二连接杆222上,通过销轴31轴肩与第二连接杆222的端面的轴向固定实现轴向定位,在第二连接杆222的另一端通过圆螺母用止动垫圈32、小圆螺母33进行锁紧,再将关节轴承34安装在销轴上,并使用螺母等紧固件35进行固定。当销轴31或第二连接杆222等零件出现磨损或损坏时,只需要拆除小圆螺母33将损坏的零件更换即可,提高了安装效率,降低更换成本,同时使用小圆螺母33锁紧,可以使整个结构锁紧效果更加安全可靠。

30.如图6、图7和图8所示,本实用新型的排料系统2中的若干块料板23,通过双液压缸带动第一连接杆221摆动,在第一连接杆221的带动下,通过第三连接杆223的传动,同时带动第二连接杆222的转动,在第二连接杆的带动下,料板23由平铺的状态变为倾斜状态,打开排料系统,将物料排出,出料完毕后,改变双液压缸的摆动方向,关闭排料系统。

31.本实用新型的摆式冷却器不易积料、散料均匀、空间利用率极高、料层高度可控、料层可精准探测;驱动系统采用新型装配结构牢固可靠、受力合理均匀、零部件更换方便、维护成本较低。