1.本技术涉及喷枪设备的领域,尤其是涉及一种给料喷枪。

背景技术:

2.随着我国经济水平的发展,环境污染引发的诸多问题给人们敲响了警钟,因此对污染性废弃物的处理尤为重要,其中,高浓度有机废料常用的处理方法为使高浓度有机废料发生氧化反应,高浓度有机废料在被处理且符合国家环保标准后,被投入焚烧炉内焚烧。为了降低焚烧后的高浓度有机废料对环境的污染,通常使用喷枪将高浓度有机废料雾化,喷入焚烧炉,使其氧化还原反应充分,以减少有害物质的产生。

3.相关技术提供的一种废料焚烧喷枪,其包括喷枪内管,在喷枪内管上套设有一喷枪外管,在喷枪内管的一端安装有用于将高浓度有机废料雾化喷出的喷头,在喷枪内管背离喷头的一端连接有废料送料管;高浓度有机废料通过废料送料管运送至喷枪内管,再由喷头将高浓度有机废料喷入焚烧炉。

4.针对上述中的相关技术,发明人认为高浓度有机废料具有含水量低、粘度大和流动性差等特点,在喷枪喷出高浓度有机废料时,容易造成喷枪喷头堵塞,导致喷枪失效。

技术实现要素:

5.为了改善喷头堵塞影响喷枪正常使用的问题,本技术提供一种给料喷枪。

6.本技术提供的一种给料喷枪采用如下的技术方案:

7.一种给料喷枪,包括送料管和出料管,所述送料管与出料管连接且相互连通,所述出料管内设置有一用于通过高速气流的第三进气管,所述第三进气管的一端设置有喷气头,所述喷气头位于出料管远离送料管的开口处。

8.通过采用上述技术方案,当高浓度有机废料通过送料管从出料管排出时,第三进气管内的高速气流从喷气孔喷出将出料管内排出的高浓度有机废料吹成颗粒状,改善了高浓度有机废料排出时,因喷头堵塞影响喷枪正常使用的问题。

9.可选的,所述第三进气管包括进气部、输送部和喷气部,所述进气部与出料管固接且相互连通,所述进气部位于出料管内一端端面与出料管内壁的最小距离小于出料管的半径;所述输送部位于出料管内且与出料管轴线之间存在夹角,所述输送部一端与进气部固接且相互连通,所述输送部另一端位于出料管轴线上,所述喷气部与出料管同轴设置,所述喷气部一端与输送部远离进气部的一端固接且相互连通,所述喷气部另一端与喷气头连接。

10.通过采用上述技术方案,减少进气部位于出料管内的部分,从而减小进气部对出料管内排出的高浓度有机废料的阻碍,减小高浓度有机废料对出料管造成堵塞的可能性。

11.可选的,所述出料管上套设有安装筒,所述安装筒为一端设置有开口的筒体结构,所述出料管远离送料管一端端面与送料管之间的距离小于安装筒开口端端面与送料管之间的距离,所述出料管外壁与安装筒内壁形成风腔,所述安装筒上安装有用于通过高速气

流的第一进气管,所述第一进气管与安装筒固接且与风腔相互连通。

12.通过采用上述技术方案,第一进气管吹出的高速气流从风腔的开口处吹出,风腔内吹出的高速气流与喷气孔中喷出的高速气流相配合将有机废料吹成颗粒状,具有可以将高浓度有机废料吹散的更加均匀的效果。

13.可选的,所述安装筒与出料管之间设置有分隔筒,所述分隔筒的一端与安装筒的封闭端连接,所述分隔筒远离送料管一端的端面与出料管远离送料管一端的端面齐平,所述安装筒与分隔筒之间形成冷却风腔,所述分隔筒与出料管之间形成打散风腔,所述安装筒上安装有用于通过高速气流的第二进气管,所述第二进气管穿过安装筒和分隔筒与冷却风腔相连通。

14.通过采用上述技术方案,冷却风腔内通过的高速气流用于冷却安装筒和出料管位于焚烧炉内的部分,延长安装筒和出料管的使用寿命。

15.可选的,所述喷气头背离送料管的一端端面与安装筒开口端的端面齐平。

16.通过采用上述技术方案,打散风腔喷出的高速气流先将高浓度有机废料吹散,再通过喷气孔吹出的高速气流将打散后的高浓度有机废料吹成颗粒状,可以将高浓度有机废料吹散的更加充分。

17.可选的,所述第一进气管远离分隔筒的一端与第二进气管远离安装筒的一端连接且相互连通。

18.通过采用上述技术方案,第一进气管和第二进气管可以连接同一个气源,从而减少设备的使用,降低成本。

19.可选的,所述第一进气管上安装有用于调节第一进气管内高速气体流速的第一阀门。

20.通过采用上述技术方案,工作人员可以通过调节第一阀门控制打散风腔内高速气流的气压,进而可以调节高浓度有机废料颗粒的大小。

21.可选的,所述送料管上安装有用于取样检测高浓度有机废料的检测管,所述检测管上安装有第二阀门。

22.通过采用上述技术方案,当需要对高浓度有机废料进行处理之前,工作人员可以打开第二阀门,从检测管中取样检测高浓度有机废料是否符合国家标准。

23.可选的,所述送料管上安装有用于排出送料管内的高浓度有机废料的泄压管,所述泄压管上安装有第三阀门。

24.通过采用上述技术方案,当给料喷枪需要检修时,工作人员可以打开第三阀门,将送料管中的高浓度有机废料排出,起到方便工作人员拆卸与检修的效果。

25.可选的,所述第一进气管上安装有第一压力表,所述第一压力表位于第一阀门和安装筒之间。

26.通过采用上述技术方案,工作人员可以通过观察第一压力表上的数值得知第一进气管内高速气流的气压大小,便于工作人员对第一进气管中高速气流的气压进行调节。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.当高浓度有机废料通过送料管从出料管排出时,第三进气管内的高速气流从喷气孔喷出将出料管内排出的高浓度有机废料吹成颗粒状,改善了高浓度有机废料排出时,因喷头堵塞影响喷枪正常使用的效果;

29.2.第一进气管吹出的高速气流从风腔的开口处吹出,风腔内吹出的高速气流与喷气孔中喷出的高速气流相配合将有机废料吹成颗粒状,具有可以将高浓度有机废料吹散的更加均匀的效果;

30.3.工作人员可以通过观察第一压力表上的数值得知第一进气管内高速气流的气压大小,便于工作人员对第一进气管中高速气流的气压进行调节。

附图说明

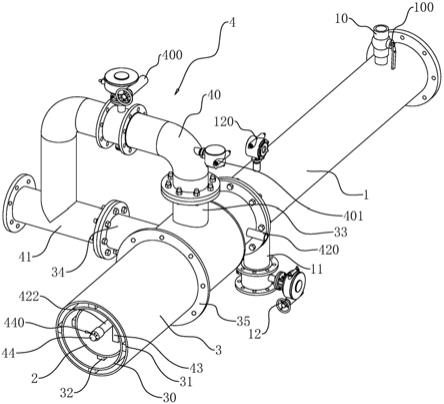

31.图1是本技术实施例的一种给料喷枪的结构示意图。

32.图2是本技术实施例的一种给料喷枪的侧视图。

33.图3是为了突出展示安装筒内部结构所做的剖视图。

34.附图标记说明:1、送料管;10、检测管;100、第二阀门;11、泄压管;12、第三阀门;120、第二压力表;2、出料管;3、安装筒;30、分隔筒;31、第一连接板;32、第二连接板;33、第一连接管;34、第二连接管;35、安装盘;4、进气机构;40、第一进气管;400、第一阀门;401、第一压力表;41、第二进气管;42、第三进气管;420、进气部;421、输送部;422、喷气部;43、第三连接板;44、喷气头;440、喷气孔。

具体实施方式

35.以下结合附图1-3对本技术作进一步详细说明。

36.本技术实施例公开一种给料喷枪。参照图1和图2,一种给料喷枪包括送料管1和出料管2,送料管1的一端与用于输送高浓度有机废料的高浓度有机废料输送管道法兰连接,另一端与出料管2法兰连接,送料管1与出料管2相连通。

37.在出料管2外同轴套设有一安装筒3,安装筒3为一端开口的筒体结构,安装筒3的开口端朝向背离送料管1的一侧,出料管2穿设于安装筒3的封闭端且与安装筒3焊接,安装筒3的内径大于出料管2的外径,出料管2远离送料管1一端端面与送料管1之间的距离小于安装筒3开口端端面与送料管1之间的距离,出料管2和安装筒3之间形成一空腔。

38.在出料管2与安装筒3之间设置有一分隔筒30,分隔筒30为两端设置有开口的筒体结构,分隔筒30的轴线与安装筒3的轴线重合,分隔筒30的一端焊接于安装筒3的封闭端上,另一端的端面与安装筒3开口端的端面齐平,在出料管2的端部与分隔筒30之间焊接有多个用于固定分隔筒30的第一连接板31,在分隔筒30的端部与安装筒3的端部之间焊接有多个用于固定安装筒3的第二连接板32。

39.分隔筒30将出料管2与安装筒3之间的空腔分为打散风腔和冷却风腔,位于分隔筒30与安装筒3之间的空腔为冷却风腔,位于出料管2与分隔筒30之间的空腔为打散风腔。

40.参照图2和图3,在安装筒3远离自身开口端的周壁上垂直焊接有一第一连接管33,第一连接管33的一端穿过安装筒3和分隔筒30与打散风腔相连通;在安装筒3远离自身开口端的周壁上垂直焊接有一第二连接管34,第二连接管34的轴向方向与第一连接管33的轴向方向相互垂直,第二连接管34的一端穿过安装筒3与冷却风腔相连通;在安装筒3上同轴套设有一安装盘35,安装盘35为法兰盘且与安装筒3焊接,安装盘35用于将给料喷枪固定在焚烧炉上,安装筒3的一部分伸入焚烧炉内。

41.在安装筒3上连接有进气机构4,进气机构4包括第一进气管40、第二进气管41和第

三进气管42,第一进气管40的一端与第一连接管33的远离分隔筒30的一端法兰连接,第二进气管41的一端与第二连接管34远离安装筒3的一端法兰连接,第一进气管40远离第一连接管33的一端与第二进气管41远离第二连接管34的一端焊接且相互连通。

42.在第二进气管41远离第二连接管34的一端连接有一用于吹出高速气流的空气压缩机,在第一进气管40上法兰安装有一用于调节打散风腔内风速的第一阀门400,在第一进气管40上还安装有一第一压力表401,第一压力表401位于第一阀门400和第一连接管33之间,第一压力表401便于工作员观测第一进气管40内的压力。

43.在出料管2上设置有用于吹散高浓度有机废料的第三进气管42,第三进气管42包括进气部420、输送部421和喷气部422,进气部420与出料管2焊接且相互连通,进气部420位于出料管2内的端面与出料管2内壁齐平;输送部421位于出料管2内且与出料管2轴线之间存在夹角,输送部421一端与进气部420焊接且相互连通,输送部421另一端位于出料管2轴线上,该结构可以减少进气部420在出料管2内的部分,进而降低对高浓度有机废料的阻挡,减小出料管2堵塞的可能性。

44.喷气部422位于出料管2内且与出料管2同轴设置,喷气部422一端与输送部421焊接且相互连通,喷气部422背离输送部421的一端安装有喷气头44,喷气头44由靠近喷气部422的一侧向远离喷气部422的一侧逐渐缩径且在周壁上形成一环形的斜面,在喷气头44的斜面上设置有若干个喷气孔440,喷气头44背离输送部421的一端端面与安装筒3开口端的端面位于同一平面;在喷气部422的周壁与出料管2的内壁之间焊接有若干个用于固定喷气部422的第三连接板43。

45.参照图1和图3,在进气部420远离输送部421的一端连接有一空气压缩机,空气压缩机产生的高速气流通过第三进气管42从喷气头44上的喷气孔440上喷出。

46.在送料管1的周壁上垂直焊接有一检测管10,检测管10的一端与送料管1相连通,在检测管10上安装有一第二阀门100,工作人员可以打开第二阀门100使部分高浓度有机废料从检测管10排出,排出的高浓度有机废料用于取样检验是否符合国家排放标准。

47.在送料管1上垂直焊接有一泄压管11,泄压管11的一端与送料管1相连通,在泄压管11上安装有一第三阀门12;在送料管1周壁上安装有一第二压力表120,第二压力表120位于与泄压管11相对的位置,当管道需要检修时,工作人员可以打开第三阀门12,通过泄压管11将高浓度有机废料排出,然后对管道进行检修,第二压力表120用于工作人员观测管道内的压力情况。

48.本技术实施例一种给料喷枪的实施原理为:高浓度有机废料通过送料管1进入出料管2,高浓度有机废料在从出料管2排出时,打散风腔吹出的高速气流先将高浓度有机废料吹散,喷气孔440中的高速气流再将吹散后的高浓度有机废料吹成颗粒状,在物料充足的条件下,工作人员可以通过第一阀门400调节打散风腔内喷出的高速气体的流速,从而得到不同粒径的物料颗粒;冷却风腔内吹出的高速气流用于冷却安装筒3伸入焚烧炉的部分。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。