1.本实用新型涉及一种汽包及废热锅炉。

背景技术:

2.在合成氨行业中,合成气反应过程中,会产生大量的反应热,一般采用预热锅炉来回收反应热,并利用汽包对热水进行闪蒸,以生产蒸汽,为保证生产的连续性,在生产蒸汽的同时,需要不断地补充新鲜软水到汽包内,由于补充的新鲜水的温度较低,会影响蒸汽的正常生产。

3.另外,为了吸收反应热,需要采用专门的换热器来进行换热,一般采用列管换热器来进行换热,由于合成气的温度较高,且含有高浓度的氢气,为了保证换热器的安全运行,设备需要采用耐高温,耐强氢腐蚀腐蚀的材料制作,导致换热器的制作成本较高,且设备的维护成本也较高,造成反应热回收装置的购置成本居高不下。

技术实现要素:

4.为解决上述问题,本实用新型首先提出了一种汽包,其包括:

5.第一外壳,该第一外壳沿竖直方向延伸,在第一外壳的下部设置有一排水口,在第一外壳的顶部设置有一蒸汽口;

6.内筒,该内筒位于该第一外壳的内腔中,该内筒的底部设置有一进水管,该进水管向下贯穿该外壳后形成为进水口,该内筒的顶部呈敞口状、并形成为溢流口;

7.汽水分离器,该汽水分离器位于该第一外壳内,并位于该溢流口的上方,该汽水分离器的顶部具有蒸汽分离口,该蒸汽分离口连通外壳的蒸汽口;在汽水分离器的底部设置有导流管,该导流管所排出的液体能够流入到第一外壳与内筒之间的环形腔内;

8.该排水口连通该环形腔;在第一外壳上设置有用于向环形腔内补水的补水管。

9.本技术中的汽包为一双层结构的立式罐,具体为在第一外壳的内部设置了一个内筒,该内筒专门用于容纳换热器返回的含汽饱和水,脱除水汽后的饱和水从内筒顶部的溢流口排出后,从内筒与第一外壳之间的环形腔排出并进入到换热器内。双层结构把进入到汽包内的含汽饱和需要排出汽包的饱和水进行隔离,增加了传热效率。

10.补水管向环形腔内补水,避免将补充水直接添加到从换热器返回的含汽饱和水中,可以有效地提高蒸汽产出量。

11.进一步,在内筒中设置有至少两层旋流板,该至少两层旋流板沿上下方向间隔设置。优选各旋流板的旋转方向相同。

12.旋流板用于对沿内筒上升的水体进行搅动,使上升的水体由“活塞流型”转变为“混合流型”或“泡状流型”,所谓的“活塞流型”就是水体在上升过程中处于层流状态,水体整体向上移动,类似于一个活塞。“混合流型”就是水流在上升过程中,沿水平方向的各个区域的水体的位置会相互发生交换,类似于湍流。“泡状流型”是由于本技术中的水体会成为含汽热水,水体中含有大量的蒸汽,水体在上升过程中,水体中的蒸汽会向上快速移动,并

产生一定量的气泡,类似沸腾状。

13.当水体在内筒中上升时,由于没有额外的搅动,水体基本上处于层流状态,类似于一个活塞沿内筒向上移动,水体中的蒸汽会进行聚集,形成蒸汽团,当蒸汽聚集到一定程度时,会突然向上加速移动,由于向上移动过程中,压力快速降低,蒸汽会急剧膨胀,产生巨大的震动,对内筒以及整个汽包都会生产较大的震动,对设备的薄弱点产生巨大的冲击,对设备的安全生产造成极大的隐患。

14.利用旋流板,不但可以使水体在上升过程中,产生旋转,而且还会对聚集在一起的蒸汽团进行切割,避免产生较大的蒸汽团,使蒸汽能够平稳地上升到内筒的溢流口,然后从水体中冒出,成为蒸汽,另外,旋流板也会加速水体中的蒸汽快速脱出,降低溢流口排出水体中所携带的蒸汽量。

15.进一步,该第一外壳包括一沿竖直方向延伸的壳体,该壳体包括上壳体、位于上壳体下方的下壳体以及设置在上壳体与下壳体之间的锥形部,该锥形部将上壳体和下壳体连接外一体;上壳体的内径大于下壳体的内径,且锥形部的大端朝向上方;

16.在内筒与第一外壳之间的环形腔内设置有环形管,该补水管连通该环形管,在该环形管的下侧安装有若干个给水喷嘴;该给水喷嘴所喷出的水能够进入到锥形部与内筒之间的截面呈锥形的锥状环形腔内;溢流口向上超过该给水喷嘴。

17.设置锥状环形腔后,当热水从溢流口排出进入到环形腔内,并向下经过环状锥形腔时,由于流通面积缩少,水流的速度加大,环状锥形腔的上方会产生一个负压区,使从给水喷嘴中所喷出的软水能够快速混合到原有的热水中,从而避免在环状锥形腔区域产生低温区。如果采用上下横截面相同的环形腔,从给水喷嘴所喷出的软水会在环形腔内形成一个低温水区域,并逐渐混合到原有的热水中,由此造成相应区域的结构件的伸缩不同,产生内应力,不利于设备的安全运行。另外由于设置了给水喷嘴,使进入到汽包内软水呈雾状,可以使软水快速均匀地混合到汽包内已有的水体中,避免产生冷水区。

18.具体地,该汽水分离器包括底板、安装在底板上的汽水分离部,该导流管安装在该底板上,且该导流管的出口向下超过内筒的溢流口;在汽水分离部上形成有水汽进口;在竖直方向上,该底板的投影覆盖该溢流口。

19.从汽水分离器中所分离出的热水汇集到底板上,然后顺导流管流入到环形腔内,由于底板的投影覆盖该溢流口,可以有效地避免分离出的热水进入到内筒中,影响内筒中水汽的蒸发。

20.其次,本技术还公开了一种废热锅炉,其包括上述的任一项汽包和一过热器,该过热器包括一个第二外壳,该第二外壳包括筒体、设置在筒体一端的密封平盖和设置在筒体另一端的管板,在管板的背离密封平盖的一侧设置有一突盖,该突盖与管板之间形成一冷媒腔,在突盖内安装有一分割板,该分割板将冷媒腔分为互不相通的进液腔和出液腔;在突盖上设置有连通进液腔的传热介质进口和连通出液腔的传热介质出口;

21.第二外壳的内腔分为换热区和高温区,其中换热区朝向管板一侧,高温区朝向密封平盖一侧,在第二外壳内安装有相互连通的隔热筒和高温内联箱,高温内联箱位于高温区,隔热筒位于换热区,该高温内联箱和隔热筒与外壳直接均具有距离;

22.在隔热筒内安装有u形换热管,该u形换热管的两端分别经该管板连通进液腔和出液腔;隔热筒朝向管板的一端为敞口端,该敞口端与管板之间具有连通隔热筒内外的连通

部;

23.在筒体对应于高温区的区域内安装有气体进口管和气体出口管,其中气体进口管连通该高温内联箱,气体出口管连通该筒体的壳程;

24.汽包的排水口经下行管连通该传热介质进口,进水口经上行管连通该传热介质出口。

25.本废热锅炉中,在上述汽包的基础上,增设了一个过热器,该过热器在第二外壳的外侧设置了一个突盖,将突盖与管板之间的容腔作为换热介质的进出口,使第二外壳的壳程仅仅用于流通合成气,以便于对第二外壳采用恰当的结构形式。由于第二外壳的壳程仅仅用于流通合成气,且高温合成器首先进入到隔热筒内进行换热,完成换热的低温合成器才接触到第二外壳的内壁,由此可以有效地降低合成气中的氢气的腐蚀性,有利于降低第二外壳所用材料的抗氢腐蚀等级,以降低设备的制作费用。

26.进一步,在平盖与筒体之间垫设有密封隔膜垫,该密封隔膜垫将平盖与筒体的内腔完全隔离,在筒体的朝向平盖的端面上设置有由inconel600材料堆焊所形成的第一密封面。采用密封隔膜垫,可以避免平盖直接与合成气的接触,降低平盖的耐氢腐蚀要求,仅仅考虑其耐温性能即可,从而将低平盖制作费用,采用耐腐蚀性能较好的材料来制作密封隔膜垫即可,而且可以方便地进行更换。

27.具体地,密封隔膜垫材料为321ss不锈钢材料制作。平盖的材料为1cr5mo合金钢材料制作。

28.为进一步降低筒体的温度,在隔热筒的外周面上包裹有保温层,该保温层与筒体的内壁之间具有一环隙。优选保温层的外表面与筒体内壁之间的距离为80

‑

120mm。以保证足量的气流通道,使合成气能够经保温层与筒体之间的环隙进入到气体出口管。

29.进一步,该筒体包括焊接在一起的换热筒和高温筒,其中高温筒位于换热筒朝向密封平盖的一端,该换热筒由同轴套设在一起的多个钢筒所构成,相邻的钢筒叠合在一起;

30.该高温筒具有一用于连接换热筒的一端的第一连接端面,该管板具有用于连接换热筒的另一端的第二连接端面;该第一连接端面呈由内向外朝远离第二连接端面的方向倾斜延伸,该第二连接端面呈由内向外朝远离第一连接端面的方向倾斜延伸。

31.至少使最内侧的钢筒与其余钢筒的材料不同。在一实施例中,可以采用12cr2mo1r合金钢材料制作最内侧的钢筒,其余的钢筒采用q345r材料制作以降低设备的制作费用。

32.将筒体分为换热筒和高温筒两段,可以根据其所在区域的具体温度,来采用不同的材料制作,以合理地控制成本。另外采用多个钢筒制作换热筒,可以采用不同的材料来制作不同的钢筒,采用即耐高温又耐氢腐蚀的材料来制作最内侧的钢筒,而制作其它钢筒的材料只需要耐高温即可,无需耐氢腐蚀,由此降低设备的材料费用。

33.为了便于焊接,将第一端面和第二端面均设置为倾斜面,以使各钢筒的长度由内到外逐渐增大,利用第一端面和第二端面的自然倾斜面作为焊接面,而无需另外开设焊接坡口,由此可以在设备的外侧,将至少部分钢筒焊接在第一端面和第二端面上,既使部分钢筒与第一端面和第二端面的焊缝朝向径向外侧,由此可以增大工作人员的操作空间,有利于保证焊接质量,而且可以方便地对焊缝进行修整。

34.具体地,当该废热锅炉工作时,合成气由气体进口管进入到高温内联箱中,然后再进入到隔热筒内,与u形换热管内的传热介质进行换热,完成换热后的合成气由气体出口管

排出;汽包内的饱和水经进液口和进液腔进入到u形换热管内,与合成气进行换热,形成为含汽饱和水,然后经出液腔和出液口排出;

35.合成气的进口温度为440

‑

450℃,合成气的出口温度为265

‑

275℃。

36.由于第二外壳的内壁整体处于换热后的合成气的包围下,因此,在上述温度限定下,将使第二外壳的温度大约在265

‑

275℃之间,由此可以降低设备材料的内温性,降低材料的使用成本。

37.进一步,重新吸收合成气的热能,并保证换热后的合成的温度处于265

‑

275℃之间,饱和水在过热器的进口温度为245

‑

255℃,含汽饱和水在过热器的出口温度为245

‑

255℃。进一步优选,饱和水在过热器的进口温度和含汽饱和水在过热器的出口温度相同。以较好地控制合成气的温度。

附图说明

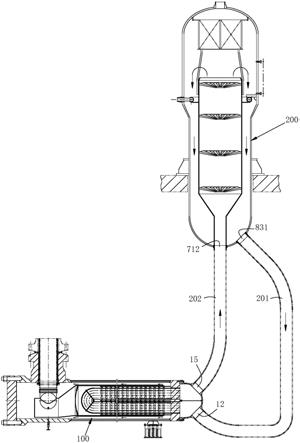

38.图1是本实用新型中废热锅炉的结构示意图。

39.图2是汽包的结构示意图。

40.图3是过热器的结构示意图。

41.图4是图3中a部分的放大图。

42.图5是图3中b部分的放大图。

具体实施方式

43.以下首先对汽包的结构进行说明,请参阅图2,该汽包200包括:第一外壳8,该第一外壳8沿竖直方向延伸,该第一外壳具体包括壳体81、安装在壳体81顶端的上封头82和安装在壳体81底端的下封头83。本实施例中,壳体81具体包括上壳体811、位于上壳体811下方的下壳体813以及设置在上壳体811与下壳体813之间的锥形部812,该锥形部将上壳体和下壳体连接外一体。上壳体811的内径大于下壳体813的内径,且锥形部的大端朝向上方,使锥形部与下述的内筒7之间形成一截面呈锥形的环状锥形腔。

44.在下封头83上设置有一排水口831,在上封头82上设置有一蒸汽口821。即在第一外壳的下部设置有一排水口,在第一外壳的顶部设置有一蒸汽口。

45.内筒7安装在第一外壳8的内腔中,该内筒7包括一立筒部71,在该立筒部71的底部安装有一锥管711,该锥管711向下延伸,并在该锥管711的下端安装有一进水管72,该进水管向下贯穿第一外壳8的下封头83后形成为进水口712。

46.该立筒部的顶部呈敞口状、并形成为溢流口74。即该内筒的顶部呈敞口状、并形成为溢流口。该溢流口位于上壳体811内,在壳体81上安装有一玻璃管液位计84,在高度方向上,该玻璃管液位计跨越该溢流口74,以便于观察第一外壳与内筒之间的液位高度。

47.在内筒中设置有四层旋流板73,四层旋流板沿上下方向间隔设置,且四层旋流板的旋转方向。

48.旋流板用于对沿内筒上升的水体进行搅动,使上升的水体由“活塞流型”转变为“混合流型”或“泡状流型”,所谓的“活塞流型”就是水体在上升过程中处于层流状态,水体整体向上移动,类似于一个活塞。“混合流型”就是水流在上升过程中,沿水平方向的各个区域的水体的位置会相互发生交换,类似于湍流。“泡状流型”是由于本技术中的水体会成为

含汽热水,水体中含有大量的蒸汽,水体在上升过程中,水体中的蒸汽会向上快速移动,并产生一定量的气泡,类似沸腾状。

49.当水体在内筒中上升时,由于没有额外的搅动,水体基本上处于层流状态,类似于一个活塞沿内筒向上移动,水体中的蒸汽会进行聚集,形成蒸汽团,当蒸汽聚集到一定程度时,会突然向上加速移动,由于向上移动过程中,压力快速降低,蒸汽会急剧膨胀,产生巨大的震动,对内筒以及整个汽包都会生产较大的震动,对设备的薄弱点产生巨大的冲击,对设备的安全生产造成极大的隐患。

50.利用旋流板,不但可以使水体在上升过程中,产生旋转,而且还会对聚集在一起的蒸汽团进行切割,避免产生较大的蒸汽团,使蒸汽能够平稳地上升到内筒的溢流口,然后从水体中冒出,成为蒸汽,另外,旋流板也会加速水体中的蒸汽快速脱出,降低溢流口排出水体中所携带的蒸汽量。

51.第一外壳与内筒之间形成一环形腔70,该排水口831连通该环形腔70。

52.汽水分离器75安装在外壳内,并位于溢流口74的上方,该汽水分离器75包括底板751、焊接在底板751上侧面上的框架753、焊接在框架上端的环板755、以及焊接在环板上的密封筒756,该密封筒的上端焊接在上封头82上,蒸汽口821连通密封筒756与上封头82之间所形成的容腔。框架753由若干立柱所形成。

53.框架753的顶部呈敞口状、并形成为蒸汽分离口757,在框架内堆放有折板所构成的汽水分离部754,折板之间的间隙形成为水汽进口758。导流管752安装在底板751上,且导流管的出口向下超过内筒的溢流口74。在竖直方向上,该底板的投影覆盖该溢流口。从内筒的溢流口74冒出的水汽穿过立柱之间的空间后,经水汽进口758进入到汽水分离部754的内部,水汽中的液滴粘结在折板上,然后流到底板751上,再沿底板751流入到导流管内,进入到第一外壳与内筒之间的环形腔70内,返回热水中。

54.在本实施例中,折板采用角钢制作,可以理解,在其他实施例之,折板还可采用不锈钢、塑料板等板材制作,折板还可以由一块板材反复折弯而成,形成类似瓦楞板形状的折板。

55.在第一外壳8上设置有用于向汽包内补水的补水管85,在内筒与第一外壳之间的环形腔内设置有一环形管86,该补水管85连通该环形管86,在该环形管86的下侧安装有若干个给水喷嘴861,给水喷嘴861的喷射口朝下设置,进入到汽包内的软水经给水喷嘴861喷出、并雾化,以加快和汽包内已有水分的快速混合。

56.在上壳体811下端的内侧焊接有吊杆88,环形管86经u型螺栓吊挂在吊杆的下侧。

57.本实施例中,在高度方向上,给水喷嘴861位于上壳体811的下端,使给水喷嘴861所喷出的软水进入到锥形部812与内筒7之间的环状锥形腔内。溢流口向上超过该给水喷嘴。

58.当热水从溢流口排出进入到环形腔内,并向下经过环状锥形腔时,由于流通面积缩少,水流的速度加大,环状锥形腔的上方会产生一个负压区,使从给水喷嘴中所喷出的软水能够快速混合到原有的热水中,从而避免在环状锥形腔区域产生低温区。如果取消该环状锥形腔,从给水喷嘴所喷出的软水会在环形腔内形成一个低温水区域,并逐渐混合到原有的热水中,由此造成相应区域的结构件的伸缩不同,产生内应力,不利于设备的安全运行。

59.在外壳8的外周面上安装有支腿87,该支腿87用于支撑在钢筋混凝土支座801上。

60.以下对废热锅炉的结构进行说明,请参阅图1,该废热锅炉包括上述的汽包200和一过热器100。请参阅图3,该过热器100包括一个第二外壳,该第二外壳包括筒体60、设置在筒体60一端的密封平盖24和设置在筒体另一端的管板14,在管板14的背离密封平盖的一侧设置有一突盖19。密封平盖24经第一螺栓27连接到筒体60上,突盖19经第二螺栓17连接到管板14上。

61.该突盖19与管板14之间形成一冷媒腔,在突盖内安装有一分割板191,该分割板191将冷媒腔分为互不相通的进液腔192和出液腔193;在突盖19上设置有连通进液腔192的传热介质进口12和连通出液腔的传热介质出口15。

62.本实施例中,该筒体60包括焊接在一起的换热筒6和高温筒4,其中高温筒位于换热筒朝向密封平盖的一端,请同时参阅图4,该换热筒6由同轴套设在一起的多个钢筒所构成,相邻的钢筒叠合在一起。本实施例中,换热筒6包括七个钢筒,为便于描述,将位于最内层的钢筒称为内侧钢筒611,最外层的钢筒称为外侧钢筒612,其余的钢筒称为中间钢筒613。

63.本实施例中,高温筒4采用12cr2mo1合金钢材料制作,内侧钢筒611采用12cr2mo1r合金钢材料制作,外侧钢筒612和中间钢筒613均采用q345r材料制作,以降低设备的制作费用。

64.该高温筒具有一用于连接换热筒的一端的第一连接端面,该管板具有用于连接换热筒的另一端的第二连接端面141;该第一连接端面呈由内向外朝远离第二连接端面的方向倾斜延伸,该第二连接端面141呈由内向外朝远离第一连接端面的方向倾斜延伸。

65.每个钢筒与第二连接端面之间的焊缝均为v形坡口焊缝,其中内侧钢筒611与第二连接端面之间的内层焊缝63朝向径向内侧,中间钢筒613与第二连接端面之间的中间焊缝62朝向径向外侧,且中间焊缝62需要进行打磨,以使中间焊缝的径向外表面621向外不超过所在中间钢筒的外周面。

66.每个钢筒与第二连接端面之间的焊缝与第一连接端面之间的焊缝相同。

67.请同时参阅图5,在平盖24与高温筒4之间垫设有密封隔膜垫28,该密封隔膜垫28将平盖与筒体的内腔完全隔离,在高温筒4的朝向平盖的端面上设置有由inconel600材料堆焊所形成的第一密封面281,在图5中,第一密封面281采用一黑色长条块表示。本实施例中,密封隔膜垫28采用321ss合金钢材料制作,平盖采用1cr5mo合金钢材料制作,如果采用密封圈进行密封,平盖的材料需要采用12cr2mo1。

68.第二外壳的内腔分为换热区22和高温区21,其中换热区22朝向管板14一侧,高温区21朝向密封平盖24一侧,在第二外壳内安装有相互连通的隔热筒9和高温内联箱16,高温内联箱16位于高温区,隔热筒9位于换热区。

69.高温内联箱16与隔热筒9之间设置有气体均布器95,该气体分布器为一中心部朝高温内联箱方向突出的球头锥形板,在该球头锥形板的径向外端部开设有气孔,该气孔连通高温内联箱16与隔热筒9。在附图中,未显示气孔,仅显示了气孔的中心线951。

70.在隔热筒9内安装有若干根u形换热管96和折流杆组件10,u形换热管96活动地支撑在折流杆组件10中的折流杆33上。每一u形换热管的两端分别经该管板14连通进液腔192和出液腔193;隔热筒9朝向管板的一端为敞口端,该敞口端与管板之间具有连通隔热筒内

外的连通部91,该连通部为敞口端与管板的间隙。

71.高温内联箱和隔热筒与外壳直接均具有距离,并在隔热筒9的外周面上包裹有保温层93,该保温层93采用硅酸铝纤维材料制作。该保温层与筒体的内壁之间具有一环隙35,本实施例中,保温层的外表面与换热筒的内表面之间的距离s为100mm,即该环隙35的径向宽度为100mm。

72.可以理解,在其它实施例中,距离s还可以为80mm、90mm、110mm或120mm。保温层93的厚度为20mm。

73.在筒体对应于高温区的区域内安装有气体进口管31和气体出口管32,其中气体进口管31连通该高温内联箱,气体出口管32连通该筒体的壳程。

74.第二外壳为卧式,在筒体60的下侧安装有活动支座25,并在高温筒4上安装有连通第二外壳的内腔的导淋管23。

75.合成塔的内件的伸出管103经第一法兰101连接到气体进口管31上的第二法兰311上,在第一法兰和第二法兰之间垫设有欧米伽密封环102。

76.汽包的排水口831经下行管201连通该传热介质进口12,进水口712经上行管202连通该传热介质出口15。

77.当本实施例中的废热锅炉工作时,合成气由气体进口管进入到高温内联箱中,然后再进入到隔热筒内,与u形换热管内的传热介质进行换热,完成换热后的合成气由气体出口管排出;汽包内的饱和水经进液口和进液腔进入到u形换热管内,与合成气进行换热,形成为含汽饱和水,然后经出液腔和出液口排出,返回到汽包的内筒7中。含汽饱和水沿内筒7上升到溢流口74,含汽饱和水中的水汽被分离出来,形成为饱和水,并从溢流口排出,饱和水进入到环形腔70内,然后沿环形腔下行,经排水口831进入到下行管201内,返回到过热器100内,循环流动。新鲜软水从给水喷嘴861喷入到环形腔内,并混合到原有的饱和水中。

78.含汽饱和水中分离出来的水汽向上流动,经水汽进口758进入到汽水分离部754的内部,水汽中所含有液滴被吸附在折板上,然后向下流动,然后顺导流管752排入到环形腔70内。

79.在本实施例中,合成气的进口温度为445℃,合成气的出口温度为265

‑

275℃。

80.饱和水在过热器的进口温度为245

‑

255℃,含汽饱和水在过热器的出口温度为245

‑

255℃,且饱和水在过热器的进口温度和含汽饱和水在过热器的出口温度相同。