1.本实用新型属于火电厂锅炉给水处理技术领域,涉及一种汽包锅炉在精准加氧技术条件下的给水加氧处理系统。

背景技术:

2.目前国内外火电厂锅炉给水处理主要采用三种方式,全挥发给水处理工艺(简称avt

‑

r)、弱氧化性全挥发给水处理工艺(简称avt

‑

o)和锅炉给水加氧处理工艺(简称ot)。

3.avt

‑

r和avt

‑

o能在一定程度上降低锅炉给水系统腐蚀产物的溶解和沉积,但锅炉给水系统往往仍然存在给水流动加速腐蚀现象(简称fac),导致给水系统铁离子含量超标现象非常严重,这种超标直接导致锅炉结垢速率高、汽轮机叶片铁垢沉积、锅炉压差上升速率较高等一系列问题,严重影响机组安全运行效率。

4.ot工艺通过向给水系统中持续加入高纯氧,从而在给水系统的金属内壁形成致密的氧化膜,可以有效减缓给水流动加速腐蚀现象的发生。鉴于ot工艺的优越性,这种锅炉给水处理方式已经越来越多的应用于大型火电机组中。

5.然而,ot工艺在实际现场运行过程中仍存在一些弊端,主要是ot工艺中给水氧量波动时,会导致余氧进入锅炉汽测,从而可能对某些钢材(如tp347)制成的高温受热面(包括过热器、再热器、水冷壁等)产生不利影响。

6.汽包炉中给水经省煤器加热后,首先形成饱和蒸汽进入锅炉汽包,在汽包中给水携带的余氧有积聚、富集的作用,对锅炉高温受热面产生不利影响的可能性进一步加大。正因为这种原因,当前国内外火电厂锅炉给水处理方式中的ot工艺一般只应用于直流锅炉,汽包炉给水一般不采用ot工艺处理。

技术实现要素:

7.本实用新型的目的在于克服上述现有技术的缺点,提供了一种汽包锅炉在精准加氧技术条件下的给水加氧处理系统,该系统能够在汽包炉给水处理中实现ot工艺解决给水流动加速腐蚀的同时,避免ot工艺可能造成的对锅炉高温受热面产生的不利影响。

8.为达到上述目的,本实用新型所述的汽包锅炉在精准加氧技术条件下的给水加氧处理系统包括凝汽器、凝结水泵、凝结水精处理系统、轴封加热器、低压加热器、除氧器、给水泵、高压加热器、省煤器、汽包、过热器、汽轮机及再热器;

9.凝汽器的出口依次经凝结水泵、凝结水精处理系统、轴封加热器、低压加热器、除氧器、给水泵、高压加热器、省煤器、汽包及过热器与汽轮机的主蒸汽入口相连通,汽轮机的排汽口与再热器的入口,再热器的出口与汽轮机的再热蒸汽入口相连通,汽轮机的乏汽出口与凝汽器的入口相连通;

10.凝结水精处理系统与轴封加热器之间的管路上设置有精处理出口加氧点;

11.除氧器与给水泵之间的管路上设置有给水系统加氧点。

12.低压加热器与除氧器之间的管路上设置有经除氧器入口取样点;

13.高压加热器上设置有高加疏水取样点;

14.高压加热器与省煤器之间的管路上设置有给水取样点;

15.省煤器与汽包之间的管路上设置有饱和蒸汽取样点。

16.凝汽器的出口经凝结水泵与凝结水精处理系统相连通。

17.本实用新型具有以下有益效果:

18.本实用新型所述的汽包锅炉在精准加氧技术条件下的给水加氧处理系统在具体操作时,将加氧过程分为给水系统氧化转换阶段及氧量精确定值运行阶段,在第一阶段的加氧过程结束后,通过监测锅炉汽包饱和蒸汽氧含量的可控有限升高严格精准控制第二阶段的给水加氧量,保证给水系统管路金属充分完全氧化,在金属表面形成并维持致密的氧化膜,有效减缓给水流动加速腐蚀现象的发生,降低给水铁含量;同时控制锅炉汽包饱和蒸汽中的氧含量可控有限升高,在确保水侧管路金属充分完全氧化的基础上,防止过量氧气进入高温受热面,避免对锅炉高温受热面产生不利影响。

附图说明

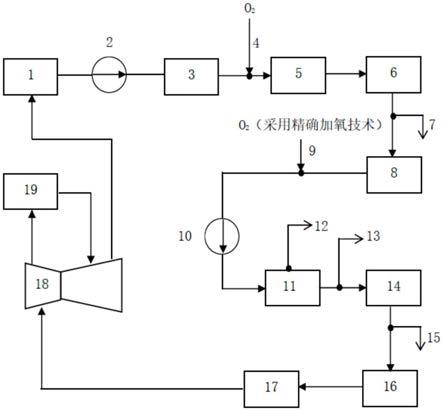

19.图1为本实用新型的结构示意图。

20.其中,1为凝汽器、2为凝结水泵、3为凝结水精处理系统、4为精处理出口加氧点、5为轴封加热器、6为低压加热器、7为除氧器入口取样点、8为除氧器、9为给水系统加氧点、10为给水泵、11为高压加热器、12为高加疏水取样点、13为给水取样点、14为省煤器、15为饱和蒸汽取样点、16为汽包、17为过热器、18为汽轮机、19为再热器。

具体实施方式

21.下面结合附图对本实用新型做进一步详细描述:

22.参考图1,本实用新型所述的汽包锅炉在精准加氧技术条件下的给水加氧处理系统包括凝汽器1、凝结水泵2、凝结水精处理系统3、轴封加热器5、低压加热器6、除氧器8、给水泵10、高压加热器11、省煤器14、汽包16、过热器17、汽轮机18及再热器19;凝汽器1的出口依次经凝结水泵2、凝结水精处理系统3、轴封加热器5、低压加热器6、除氧器8、给水泵10、高压加热器11、省煤器14、汽包16及过热器17与汽轮机18的主蒸汽入口相连通,汽轮机18的排汽口与再热器19的入口,再热器19的出口与汽轮机18的再热蒸汽入口相连通,汽轮机18的乏汽出口与凝汽器1的入口相连通;其中,凝结水精处理系统3与轴封加热器5之间的管路上设置有精处理出口加氧点4;除氧器8与给水泵10之间的管路上设置有给水系统加氧点9。

23.低压加热器6与除氧器8之间的管路上设置有经除氧器入口取样点7;高压加热器11上设置有高加疏水取样点12;高压加热器11与省煤器14之间的管路上设置有给水取样点13;省煤器14与汽包16之间的管路上设置有饱和蒸汽取样点15;凝汽器1的出口经凝结水泵2与凝结水精处理系统3相连通。

24.系统中的水汽循环过程为:

25.凝汽器1中的凝结水经凝结水泵2进入凝结水精处理系统3中进行净化后变为高纯水,再与经精处理出口加氧点4加入的高纯氧进行混合,然后依次经轴封加热器5及低压加热器6进入到除氧器8中进行除氧,随后再与经给水系统加氧点9加入的高纯氧进行混合,再依次经高压加热器11及省煤器14吸收热量后变为饱和蒸汽,饱和蒸汽经汽包16后进入过热

器17中进一步吸热成为过热蒸汽,即为主蒸汽,所述主蒸汽依次经汽轮机18及再热器19后进入到凝汽器1中凝结成水,完成一个水汽循环过程。

26.其中,本实用新型中的加氧过程分为两个阶段,即给水系统氧化转换阶段及氧量精确定值运行阶段。

27.在给水系统氧化转换阶段,通过精处理出口加氧点4及给水系统加氧点9同时加入高纯氧,控制精处理出口加氧点4的加氧量在20

‑

80ug/l之间,控制给水系统加氧点9的加氧量在50

‑

100ug/l之间,同时监测饱和蒸汽取样点15处的氧含量以及高加疏水取样点12处的氧含量,给水系统氧化转换阶段,控制给水和过热蒸汽的氢电导率≤0.2us/cm。

28.待高压给水系统中的铁离子浓度较加氧前全面下降并基本稳定于≤1ug/l水平,且高加疏水取样点12处的溶解氧浓度较加氧前稳定增加3

‑

5ug/l时,则给水系统氧化转换阶段完成,进入氧量精确定值运行阶段。

29.在氧量精确定值运行阶段,将精处理出口加氧点4的加氧量控制在40

‑

60ug/l,给水系统加氧点9的加氧量采用精准加氧技术精确控制在17

‑

23ug/l范围内,同时控制饱和蒸汽取样点15的溶解氧浓度较加氧前稳定增加1

‑

3ug/l,使加入的氧量仅供汽包16前水侧管路修补及维持氧化膜,防止过量氧气进入高温受热面,避免对锅炉高温受热面产生不利影响,同时监测高压给水系统中的铁离子浓度仍然稳定于≤1ug/l水平。

30.在实用新型实施的整个过程中,密切监视给水取样点13、饱和蒸汽取样点15及高加疏水取样点12的溶解氧含量,根据监测的结果实时调整加氧量,控制饱和蒸汽取样点15处的溶解氧浓度较加氧前稳定增加1

‑

3ug/l,从而在确保水侧管路金属充分完全氧化的基础上,防止过量氧气进入高温受热面,避免对锅炉高温受热面产生不利影响。

31.实施例一

32.河北某电厂600mw亚临界汽包炉机组,实施加氧处理之前铁含量2μg/l左右,凝结水精处理氢型周期制水量为5~8万吨,实施加氧处理后铁含量小于1μg/l,氢型周期制水量提高至17~20万吨。

33.给水系统氧化转换阶段完成后,控制饱和蒸汽氧含量较加氧前稳定可控升高1

‑

3μg/l,即凝结水氧量控制为40~60μg/l,给水氧量控制为17~23μg/l时,饱和蒸汽氧量均值升高至7.9μg/l,相比加氧前5.4μg/l,氧量提高2.5μg/l,此时高加疏水氧量无明显提高,表明利用本实用新型,饱和蒸汽氧含量能够作为氧量定值的判断依据,表1该机组运行过程中的氧含量。

34.表1

[0035][0036]

以上对本实用新型进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。